- تاریخ انتشار ۲ اردیبهشت ۱۴۰۴

- تعداد بازدید 27 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

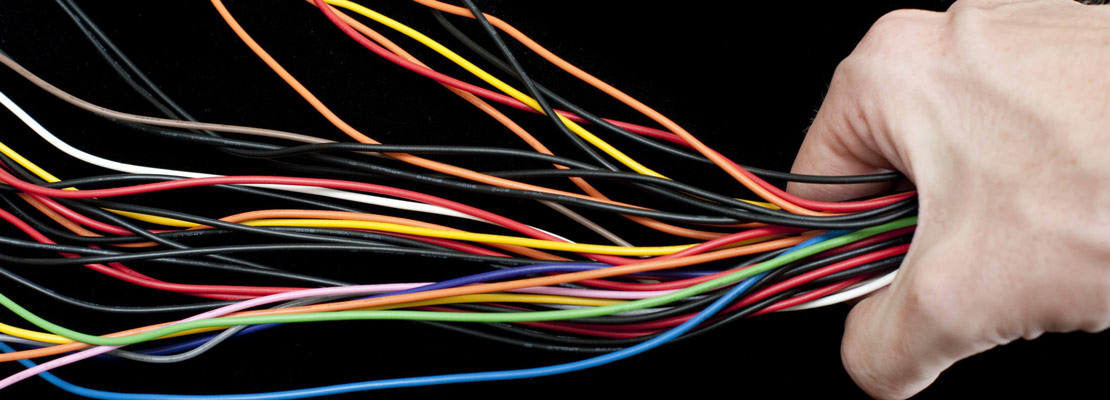

فرایند تولید سیم و کابل

۱- کشش

این مرحله با نازککاری مفتولهای مس به قطر ۸ میلیمتر و یا مفتولهای آلومینیوم به قطر ۵/۹ میلیمتر شروع میشود و در صورت نیاز با خروجیهای به قطر ۳۸/۱ تا ۵۵/۳ میلیمتر میتوان از دستگاههای دیگر کشش نیز استفاده نمود و قطر مفتول را تا حد ۱/۰ میلیمتر کاهش داد.

انواع کشش با توجه به سایز ورودی و خروجی مفتول بهطور کلی به سه دسته راد، مدیوم و فاین تقسیم میشود. فرایند آنیلکاری برای ایجاد نرمی در مفتول کشیده شده میتواند به صورت همزمان یا پس از عملیات کشش در کوره صورت پذیرد.

۲- تابندهها

برای ایجاد انعطاف و خمشپذیری بیشتر در کابلها میتوان تعداد مفتولهای هر رشته هادی را افزایش داد که در این صورت باید رشتهها به هم تابیده شود. همچنین ضرورت دارد رشتههای عایقدار برای کابلهای غیر تخت نیز به هم تابیده شوند. انواع تابندهها در صنعت سیم و کابل را میتوان به صورت زیر دستهبندی کرد:

الف – بانچر

برای تابیدن رشتههای افشان و نیمه افشان (در مقطع کم)

ب – استرندر

برای تابیدن رشتههای لخت هادی در هادیهای نیمه افشان مقطع بالا و همچنین تابیدن رشتههای عایقدار مقطع پایین

ج – کابلکننده

برای تابیدن رشتههای عایقدار مقطع بالا

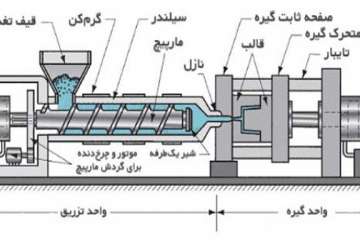

۳- اکسترودر

انواع مواد پلیمری موجود در استانداردها با استفاده از دستگاه اکسترودر بر روی اجزاء کابل اعمال میگردد . این مواد عمدتاً شامل اقلام زیر میباشند:

PVC یا پیویسی

پلیوینیل کلراید متداولترین عایق خصوصاً در کابلهای فشار ضعیف است. این ماده عایقی است که معمولاً به صورت گرانول مصرف میشود و از چهار ماده رزین PVC، کربنات کلسیم، روغن پلاستی سایزر (معمولاً DOP) و پایدارکنندههای حرارتی (استابلایزر) تشکیل میشود که بسته به نوع کاربرد و خواص مکانیکی، حرارتی و انعطافپذیری ترکیب و نسبت درصد این مواد متشکله در فرمولهای مختلف PVC گرانول میتواند متفاوت باشد. از این پلیمر به عنوان عایق و روکش انواع کابل استفاده میشود.

XLPE

پلیاتیلن شبکهای یا کراس لینک شده ماده عایقی مناسب دیگری است که بیشتر در کابلهای فشار متوسط و فشار قوی کاربرد دارد. این پلیمر در مقایسه با PVC خواص عایقی بالاتر (مقاومت عایقی بیشتر)، دوام بیشتر، مقاومت در برابر دمای بالاتر، مقاومت در برابر سایش و مقاومت در برابر مواد شیمیایی بالاتری دارد . انعطاف کم این نوع مواد کاربرد آن را خصوصاً در مورد سیمهای انعطافپذیر (سیمهای افشان) محدود میکند.

لاستیک

کاربرد مهم این نوع مواد عایقی در مواردی است که انعطافپذیری بسیار بالا برای سیم و کابل ضرورت داشته باشد. همچنین یکی از کاربردهای مهم دیگر این نوع عایق در مواردی است که کابل در معرض دمای بالا (نظیر کوره ها و ….) قرار گیرد.

TPR

آمیزهای از پلیمرها شامل پلاستیک و لاستیکها است که دارای خواص همزمان ترموپلاستیکی و الاستومری است. این ماده عایقی همانند بسیاری از لاستیکها دارای مقاومت زیاد در برابر انواع روغنها، مواد شیمیایی، ازن و سایر عوامل محیطی است. این مواد دارای خاصیت جذب آب کم، خواص الکتریکی عالی، انعطافپذیری زیاد به همراه مقاومت خوب در برابر سایش میباشد.

مراحل فرایند اکسترودر

مراحل مختلف فرایند اکسترودر را میتوان به شرح زیر خلاصه کرد:

الف – اکسترودر عایق

موادی نظیر پیویسی، پلیاتیلن و یا انواع لاستیکها و … بر روی هادی اعمال میشود. به این لایه اکسترود شده از مواد گرمانرم یا گرما سخت ، عایق گفته میشود.

ب – روکش میانی یا فیلر

این لایه معمولاً بر روی رشتههای عایقدار تابیده کابل اعمال میشود و چون صرفاً برای گرد کردن کابل میباشد لذا از مواد پلیمری با کیفیت پایینتر استفاده میشود.

ج – روکشها

که شامل روکش جداکننده، بدینگ و روکش نهایی است بسته به ساختمان کابل و اجزاء به کار رفته روی بخشهای مختلف کابل اعمال میشود، مهمترین روکشها شامل انواع پیویسی، پلیاتیلن، لاستیکها و … است.

۴- بستهبندی

آخرین مرحله در فرایند تولید کابل است. در صورتی که محصول نهایی به صورت سیم باشد معمولاً در دستگاه کلافپیچ به صورت کلاف بستهبندی میشود و اگر محصول نهایی به صورت کابل باشد به دو صورت کلاف (برای کابلهای انعطافپذیر ساختمانی) و یا به صورت قرقره (عموماً برای کابلهای سنگینتر) بستهبندی میشود.

انواع گرانول کابلی و خصوصیات آنها

کابلهای برق، جایگاه ویژهای در زندگی روزمره ما دارند. ناگفته پیداست که روکش یا عایق این کابلها نیز بهاندازه خود آنها اهمیت دارد. گرانول کابلی یکی از انواع مواد اولیه کابل به شمار میرود که در تولید روکش شبکههای برق از آن بهرهبرداری میشود. از آنجا که گرانول مادهای عایق در برابر جریان الکتریسیته است، بهخوبی توانسته مجاری انتقال جریان برق را پوشش دهد.

لازم به یادآوری است که گرانول، شکلی از مواد پلیمری است که بهصورت دانههای کوچکی مثل ساچمه در میآید و فرایند تولید قطعات پلیمری را آسان میسازد. مواد اولیه کابل، اکثراً، مواد پلیمری هستند که برای پوشش دادن سطح فلزی کابلها استفاده میشوند.

گرانول کابلی مخصوصاً از جنس PVC، خصوصیات منحصربهفردی دارند که، استفاده از آنها را جهت عایق نمودن شبکه برقرسانی، کاملاً توجیهپذیر کرده است. از این خصوصیات با ارزش میتوان به انعطاف بالا، مقاومت در برابر شدت جریان الکتریکی و وزن پایین، اشاره کرد.

مواد اولیه کابلها و سیمها از چه نوع پلیمری هستند؟

پلیمرهای متعددی هستند که در ساخت روکش یا عایق سیمهای برق مورداستفاده قرار میگیرند. انتخاب نوع پلیمر به مشخصات شبکه برق، همچون فشار جریان آن بستگی دارد. در زیر به برخی از مواد اولیه کابلها میپردازیم.

روکش کابلی PVC

این نمونه از مواد اولیه کابل، یکی از مرسومترین موادی است که در تولید کابلهای برق استفاده میشود. این ماده، به شکل گرانول کابلی مصرف میشود و در تولید آن، از موادی همچون رزین PVC و پایدارکننده حرارتی استفاده شده است.

این نوع گرانول کابلی، بیشتر برای روکش شبکه برق فشار قوی به کار میرود؛ اما استفاده از آن در انواع کابل ها و سیمهای برق رواج دارد.. یکی از مزیتهای این روکش، مقاومت آن در برابر وزن بخش مغزی یا فلزی کابل است.

روکش کابلی لاستیکی

این روکش، در میان انواع مواد اولیه کابل، بهعنوان یک عایق کارآمد برای شبکه برقرسانی شناخته میشود. مخصوصاً زمانی که این شبکه در تماس با دمای بالا قرار گرفته باشد. استفاده از عایق لاستیکی، برای انواع کابلها و سیمهایی که در درون کورهها یا اماکن پرحرارت به کار میروند، ضروری است. از مزیتهای برجسته این نوع از مواد اولیه کابل، میتوان به نرمی و انعطاف بالای آن اشاره کرد.

مواد اولیه کابل تحت عنوان XLPE

این ماده از جنس پلیاتیلن بوده و در مقام مقایسه، نسبت به گرانول کابلی PVC خاصیت عایقپذیری بالاتر دارد. از این گونه مواد اولیه کابل، بیشتر در شبکه برق فشار متوسط و قوی استفاده میگردد.

از خصوصیات منحصربه فرد آن، میتوان به دوام بالای آن در برابر دما، سایش و همینطور، در مقابل مواد شیمیایی اشاره کرد. در اینجا، این توضیح ضروری به نظر میرسد که، این کابل نسبت به کابل تولید شده از گرانول کابلی PVC، انعطاف کمتری دارد. به همین خاطر استفاده از آن در روکش سیمهای باریکتر مطلوب نیست.

مواد اولیه کابل تحت عنوان TPR

این ماده که در واقع از ترکیب چند پلیمر مثل پلاستیک و لاستیک به دست آمده است، در تولید روکش کابلهای برق، ماده مطلوبی است. از خصوصیات برجسته این روکش کابلی، میتوان به مقاومت در برابر گرما و خاصیت الاستومری آن اشاره کرد.

خصوصیات کابلهای تولید شده از گرانول کابلی PVC و برخی از کاربردهای آن

استفاده از گرانول کابلی PVC، بهعنوان یکی از مواد اولیه کابل، بسیار مرسومتر از سایر پلیمرهاست. این کابل به خاطر ارزان بودن قیمت آن، توانسته نقش مؤثری در انتقال شبکه برق و تولید سیم و کابل داشته باشد.

گرانول کابلی PVC برای انواع فشارهای جریان مناسب است. این گرانول کابلی، برای تولید سیمهایی با ولتاژ پایین، با مواد نرمکننده ادغام میشود، تا برای مصارف سیمکشیهای خانگی و فشار پایین مناسب باشد.

گرانول کابلی PVC قادر است تا 61 رشته سیم را در خود بگنجاند.

این نوع از مواد اولیه کابل، برای کاربریهایی همچون کابل خودرو و وسایل و ابزار دقیق نیز بسیار موفق عمل کرده است.

گرانول کابلی PVC، یکی از انواع مواد اولیه کابل بهحساب میآید که قادر است توانی برابر با 1/1 تا 14 کیلووات را تحمل کند.

از ویژگیهای برجسته این نوع از مواد اولیه کابل، میتوان به استحکام کششی و همچنین، اتصال آسان کابلهای ساختهشده از آن، اشاره نمود.

کابلهایی که در پوشش آنها از گرانول کابلی PVC استفاده، به خاطر ویژگیهای باارزش آنها، در کابلکشی منازل، پمپهای شناور، کابلها ضد حریق، چراغهای معادن و فرودگاهها و بسیاری نقاط دیگر به کار رفتهاند.

منبع: پانیذا پلیمر

-

نوار تیپ چیست، از چه موادی تولید شده و تولید آن دارای چه مراحلی است؟

ادامه مطلب -

همه چیز پیرامون صادرات محصولات پتروشیمی

ادامه مطلب -

ریشههای اهمالکاری و راههای مقابله با آن

ادامه مطلب -

همه چیز در مورد نرمکننده های پلی پروپیلن

ادامه مطلب -

همه چیز در مورد چگالی پلیمرها

ادامه مطلب -

زمانتان را بازخرید کنید

ادامه مطلب

-

زمان مناسب برای تغییر مسیر شغلی

ادامه مطلب -

پارکت پلاستیکی چیست؟ آشنایی با مزایا و معایب آنها

ادامه مطلب -

پارچه اسپانباند چیست، دارای چه انواعی است و چه کاربردهایی دارد؟

ادامه مطلب -

مزایای ورق کریستال چیست، چه کاربردهایی دارد و دارای چه انواعی است؟

ادامه مطلب -

تست ضربه پلیمر/ انواع تست ضربه پلیمر

ادامه مطلب -

اسپیسر پلاستیکی چیست؟

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست