- تاریخ انتشار ۲۲ فروردین ۱۳۹۷

- تعداد بازدید 30287 بازدید

- دسته بندی مقالات مواد پلیمری

/ مقالات روشهای تولید - نظرات کاربران 26 دیدگاه

- اشتراک گذاری

راهنمای جامع آشنایی با انواع ماشین تزریق پلاستیک

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

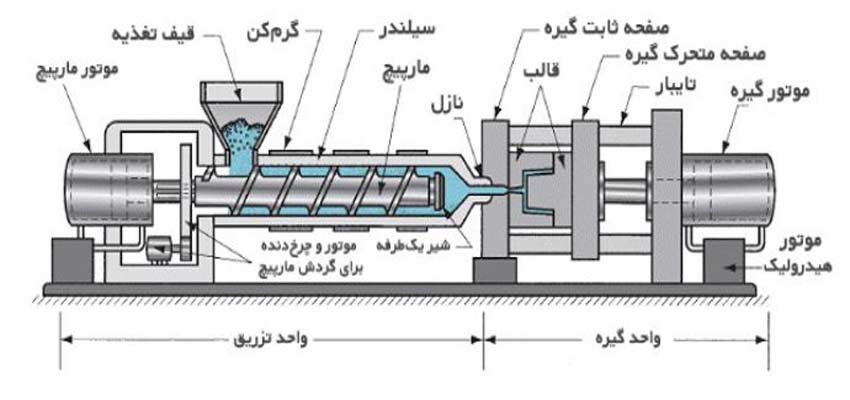

دستگاه تزریق پلاستیک یا (Injection molding machine) که به عنوان پرس تزریق نیز شناخته میشود، دستگاهی برای تولید محصولات پلاستیکی توسط فرآیند قالبگیری تزریقی است. ماشین تزریق پلاستیک یکی از مهمترین دستگاههای تولیدی در زمینه کالاهای پلاستیکی است و از دو قسمت اصلی، واحد تزریق و واحد گیره (بستن) تشکیل شده است. این دستگاه بر اساس وزن و نوع محصول تولیدی دستهبندی میشوند. از این دستگاه برای تولید محصولاتی از جمله انواع اسباببازیها، ظروف یکبار مصرف، سبدهای میوه، سطلهای زباله پدالی، انواع گلدان و… استفاده میشود.

چرا روش تزریق پلاستیک؟

اگر این مطلب را میخوانید، احتمالاً در مورد قالبگیری تزریق پلاستیک یکی دو نکته اصلی را میدانید. دلایل زیادی وجود دارد که چرا روند قالبگیری تزریقی در زمینه تولید پلاستیک بسیار محبوب است. رایجترین دلیل این است که این دستگاه بهترین وسیله برای تولید مقادیر عظیم و یکسان قطعات پلاستیکی است. انواع مختلفی از دستگاهها قالب سازی وجود دارد، که انتخاب این دستگاه بسته به آنچه که شما تولید میکنید و همچنین دستگاه چگونه بر محصول تأثیر می گذارد، وابسته است.

چگونه دنیای قطعات تزریقی پدید آمد؟

در سال 1868 میلادی، جان وسلی هایِت، تولید کننده توپهای بیلیارد Phelan and Colander، روشی برای ساخت توپ بیلیارد از تزریق سلولوئید به یک قالب، ابداع نمود. وی با ارتقای سلولوئید، آن را برای فرآوری و ساخت شکل نهایی آماده ساخت. در سال 1872، جان و برادرش از اولین دستگاه تزریق رونمایی نموده که در مقایسه با ماشینآلات امروزی ساده و از اجزای کمتری برخوردار بود. این دستگاه به واسطهی یک پیستون، مواد را از داخل سیلندری داغ به داخل قالب تزریق میکرد.

با پیشرفت آرام صنعت در گذر سالها، محصولات دیگری مانند فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی تولید گردید. در دهه 1940، بواسطهی تقاضای وسیع محصولات ارزان و انبوه در دوران جنگ جهانی دوم، مفهوم قالبهای تزریق رشد چشمگیری به خود دید.

در سال 1946، جیمز هِندری اولین دستگاه تزریق مارپیچی را اختراع و صنعت پلاستیک را دگرگون نمود. در دستگاه وی، پیستون جای خود را به متهای طراحی شده داد. این مته مواد داخل سیلندر را پیش از تزریق، مخلوط و سپس به داخل قالب هدایت میکرد. بدین ترتیب، پیش از عملیات تزریق، امکان ترکیب و میکس پلاستیک رنگی یا بازیافتی با مواد اولیه، به طور کامل میسر گردید.

امروزه دستگاههای تزریق مارپیچی 95 درصد از سهم تولید شرکتهای ذیربط را تشکیل میدهند. صنعت قالبهای تزریق سیر تکامل را از تولید شانه و دکمه تا تولید محصولات صنایع پزشکی، هوافضا، اسباببازی، بستهبندی، خودروسازی و ساختوساز، به تدریج و در گذر سالیان متمادی پیموده است.

طرز کار دستگاه تزریق پلاستیک

یکی از روشهای متداول و معمول شکلدهی و حالت دادن پلاستیکها توسط ماشین تزریق پلاستیک انجام میشود. در این روش، مواد اولیه که از پلیمرهای شیمیایی تشکیل شده است، طی فرآیندهایی به داخل کویتههای قالب ریخته میشود. بعد از ریختن مواد داخل قالب، نوبت به مرحله خنکسازی میرسد.

مراحل تولید چندگانه ماشین تزریق پلاستیک

به طور کلی، یک ماشین تزریق از چندین مرحله شامل قالببندی، clamping، فاز تزریق و… تشکیل شده است. در فاز تزریق مواد گرانولی توسط قیف به درون سیلندر ریخته میشوند تا به وسیله مارپیچی که در سیلندر به کار گذاشته شده است با هم ترکیب شوند. در نهایت بر اثر حرارت هیترهایی که اطراف سیلندر را احاطه کرده اند به حالت مذاب درمیآیند. در مرحله قالببندی، مواد خام مذاب یا رزینها که در قسمت جلویی مارپیچ جمع شدهاند، وارد فاز تزریق شده و توسط نازل در داخل قالب مورد نظر ریخته میشود. سپس در مرحله بعد، clamping که قسمتی از دستگاه است، در هنگام عملیات تزریق، قالب را بسته نگه داشته سپس باز میکند. عموماً قالبهای تزریق از دو قسمت جدا از هم تشکیل شده است که در هنگام تزریق، توسط clamping در کنار یکدیگر نگه داشته میشوند.

مراحل میانی و جزئی تزریق

ما بین مراحل ذکر شده در قسمت بالا، مراحل دیگری نیز وجود دارد که کارهای دیگری انجام میشود. یکی از این مراحل Dwelling است که شامل یک توقف در پروسه تزریق است. این مکث به دلیل فرصت دادن به مواد مذاب است تا درون کویتهها به صورت کامل پر شود و گازهای به وجود آمده از محفظههای درون قالب بیرون آید.

در مرحله cooling، مواد مذاب خنک میشود و به حالت جامد درمیآید تا بتواند از قالب خارج شود. اگر مرحله خنکسازی انجام نشود؛ احتمال تغییر شکل در محصول تولید شده، زیاد است.

مرحله Ejection شامل خارج کردن قطعه از قالب است. این مرحله توسط چند میله با کمک یک صفحه انجام میشود. در عملیات خارج سازی، قطعههای زائد و ناقص از دیگر محصولات سالم، جدا شده تا دوباره وارد فاز تزریق شود.

انواع دستگاه تزریق پلاستیک

دستگاههای تزریق پلاستیک را میتوان بر اساس پارامترهای مختلفی نظیر وزن، نوع کارکرد و محصول تولیدی دستهبندی کرد.

دستهبندی ماشین تزریق پلاستیک بر اساس وزن

دستگاههای تزریق پلاستیک بر اساس نوع و وزن محصول تولیدی به دستههای مختلفی تقسیم میشوند. این دستگاهها عبارتند از:

دستگاه 100 گرمی

با خرید دستگاه تزریق 100 گرمی میتوان قطعههای پلاستیکی ریز، مانند انواع دربهای بطری، سطل، شیشه و همچنین کالاهای پلاستیکی کوچکی مانند قاشق و چنگال یکبار مصرف را تولید کرد. این دستگاه تزریق با توجه به ظرفیت تزریق و قدرت گیره نامگذاری میشود. به عنوان مثال یک ماشین تزریق پلاستیک صد گرمی با قدرت گیره 80 الی 100 تن، دستگاه پلاستیک صد تنی نامیده میشود.

در دستگاه پلاستیک صد تنی، فاصله میلههای راهنما حدوداً 40 سانتیمتر است. در این دستگاه همچنین بر اساس سری سیلندرهایی که وجود دارد، ظرفیت تزریق افزایش یافته است. قیمت دستگاه تزریق صد تنی مقرون به صرفه است و به همین دلیل مورد استقبال مشتریان زیادی قرار گرفته است.

دستگاه 150 گرمی

این نوع ماشین تزریق پلاستیک به عنوان دستگاه تزریق 100 الی 120 تنی شناخته شده است. این دستگاه در تولید محصولات پلاستیکی کوچک نظير دربهای بطری و دبه، قطعات پلاستیکی ریز مورد استفاده در صنعت و … کاربرد دارد. برای خرید دستگاه تزریق 150 گرمی میتوان به تولیدات داخلی اکتفا کرد.

دستگاه تزریق 200 گرمی

این دستگاه یکی از کاربردیترین انواع دستگاه تزریق است. دستگاه ذکر شده با قابلیت تولید حدود 160 تن، قادر به تولید محصولات پلاستیکی 200 تا 300 گرمی است. با استفاده از ماشین تزریق پلاستیک 160 تنی میتوان محصولات پلاستیکی از قبیل درب سطلهای زباله پدالی، انواع سبدها و زنبیلهای کوچک را تولید کرد. ابعاد طولی و عرضی این دستگاه در حدود 45×45 سانتیمتر است. قیمت ماشین تزریق 160 تنی، نسبت به کارایی که دارد، نسبتاً مناسب است.

دستگاه 250 گرمی

ماشین تزریق پلاستیک 250 گرمی با قدرت گیره 120 الی 150 تن قادر به تولید انواع گلدان، سطلهای کوچک و دیگر ظروف پلاستیکی کوچک است. از این رو نتیجه میگیریم که این دستگاه بیشتر مخصوص محصولات پلاستیکی ظریف با دیوارههای نازک است و سرعت اجرای بالايی در تولید دارد. اگر سرعت تولید برای شما هم مهم است، به شما خرید دستگاه تزریق پلاستیک 250 گرمی را پیشنهاد میکنیم.

دستگاه 300 و 350 گرمی

این نوع دستگاه تزریق ، دارای قدرت واحد گیره 180 الی 230 تن است. این نوع ماشین تزریق پلاستیک در تولید محصولات پلاستيکی مانند انواع سطل و دبههای کوچک، گلدانهای سطلی و دیگر قطعههای صنعتی کوچک کاربرد دارد. سرعت انواع معمولی این دستگاه تزریق، متناسب با نوع خاص پریفورم آن است.

دستگاه 500 گرمی

قدرت واحد گیره این نوع ماشین تزریق پلاستیک، چیزی در حدود 260 تن است. با استفاده از این دستگاه میتوان محصولات پلاستیکی از جمله گلدانهای سایز 20، درب انواع سطلهای پلاستیکی سایز بزرگ، انواع لوله و اتصالات را تولید کرد.

فاصله میلههای راهنما در این دستگاه چیزی در حدود 58×58 سانتیمتر است. این دستگاه با توجه به قدرت گیره و فاصله بین میلههایی که دارد، برای تولید انواع سبدهای میوه 4 تا 6 کیلویی مناسب است. یک نکته مهم در مورد این دستگاه این است که قیمت دستگاه تزریق 500 گرمی تولید داخل، نسبت به انواع خارجی آن ارزانتر است.

دستگاه 700 گرمی

دستگاه تزریق 700 الی 800 گرمی دارای قدرت واحد گیره 300 تن است. با استفاده از ماشین تزریق پلاستیک 300 تنی، میتوان محصولات پلاستیکی مانند انواع سبدهای میوه 6 کیلویی، گلدانهای با ارتفاع 60 سانتیمتر، سبدهای تفریحی کوچک، انواع درب جانانی و … را تولید کرد. در این دستگاه فاصله بین میلهها حدوداً 65 × 65 سانتیمتر است.

دستگاه 3000 گرمی

ماشین تزریق پلاستیک 3000 گرمی دارای قدرت واحد گیره 800 تن است. این نوع ماشین تزریق پلاستیک بیشتر در تولید محصولات پلاستیکی بزرگ و حجیم کاربرد دارد. این محصولات شامل انواع سطلهای آشغال بزرگ و سنگین مورد استفاده شهرداریها و همچنین قطعههای خودرویی است. قیمت دستگاه تزریق پلاستیک 800 تنی به دلیل تولید محصولات صنعتی نسبتاً بالا است.

دستهبندی بر اساس محصول تولیدی

ماشینهای تزریق پلاستیک بر حسب کاربرد و جنس مواد اولیهای که در آنها به کار رفته است، دارای انواع مختلفی هستند:

دستگاه تزریق پت

ماشین تزریق پریفورم یا پت در تولید انواع بطریهای نوشابه و آب معدنی کاربرد دارد. این نوع دستگاه از لحاظ واحد تزریقی با دیگر انواع ماشین الات تزریق تفاوت چندانی ندارد. طول سیلندر ماردون در دستگاه پریفورم در مقایسه با دیگر ماشین آلات تزریق پلاستیک بیشتر است. به همین دلیل، این دستگاه از سرعت بالایی در تولید برخوردار است. به این دستگاهها، دستگاه تزریق بطری یا پت زن میگویند.

دستگاه تزریق درب بطری

این دستگاه دارای قالب 48 یا 32 کویته است. ظرفیت دستگاه تزریق و همچنین قدرت گیره بر حسب تعداد کویتههای قالب و وزن پریفرم تعیین میگردد. به عنوان مثال بطریهای 15 سیسی، وزنی حدود 16 گرم و بطریهای 1500 سیسی، وزنی برابر با 25 گرم دارند. یک عامل مهم دیگر در تعیین قدرت دستگاه، فاصله بین میلههای راهنما است. قدرت گیرهها در دستگاه تولید درب بطری، بیشتر از 200 تن است.یکی از اجزای مهم این دستگاه، بخش قالببندی است که نقش مهمی در کیفیت محصولات تولیدی دارد. برای رسیدن به خودکفایی در زمینه تولیدات محصولات پلاستیکی، همزمان با تولید انواع بطری، خرید دستگاه تزریق پلاستیک درب بطری نیز لازم است.

دستگاه تزریق دو رنگ

این نوع دستگاه برای تولید محصولات دو رنگ کاربرد دارد. جهت تولید این نوع کالاها، نیاز به دو قالب متفاوت است. روش تولید به این صورت است که ابتدا بخشی از محصول که قرار است رنگ متفاوتی داشته باشد تولید میشود سپس برای بار دوم درون دستگاه قرار میگیرد و دیگر قسمتهای آن تولید خواهد شد. امروزه استفاده از این روش، با توجه به طولانی بودن مراحل تولید و همچنین عدم رعایت اصول و قواعد استاندارد، کمتر شده است. در این نوع دستگاه از سیلندر ماردونهای جدا استفاده میشود. دستگاه نامبرده برای تولید محصولاتی مانند مسواک کاربرد دارد. جدیداً برای رفع نواقص در روش بالا، از دستگاههای دو سیلندری استفاده میشود. به این طریق که دو نوع مواد رنگی درون قالب تزریقی ریخته میشود و توسط دو سیلندر ماردون، به طور همزمان تولید میشود. قیمت دستگاه تزریق پلاستیک دو سیلندر نسبت به تک سیلندر بیشتر است.

دستهبندی ماشین تزریق پلاستیک بر اساس نوع کارکرد

بر این اساس، دستگاههای قالبگیری به ۳ دسته کلی هیدرولیکی ، برقی و هیبریدی تقسیم بندی میشوند.

دستگاه تزریق پلاستیک هیدرولیکی

دستگاه قالبگیری هیدرولیک از نظر تاریخی تنها گزینه در دسترس سازندگان بوده است تا اینکه یک شرکت تولید کننده این وسایل در ژاپن اولین ماشین الکتریکی را در اوایل دهه ۱۹۸۰ معرفی کرد. در اینجا برخی از مزایای دستگاه قالبگیری تزریقی تمام هیدرولیک آورده شده است:

- قیمت پایین: قیمت پایه این دستگاهها به طور قابل توجهی کمتر از گزینههای دیگر آن است.

- قطعات ارزان تر: اگر به دلیل خرابی قطعهای روی دستگاه تعویض شود یا طول عمر قطعات به اتمام برسد، قطعات تعویض هم آسانتر هم با هزینه کمتری پیدا میشوند.

- قطعات قویتر: قطعات هیدرولیکی دستگاه در برابر سایش مقاوم ترند، لذا دوام بیشتری از سایر همنوعان خود دارد.

- قدرت: دستگاه قالبگیری هیدرولیک دارای نیروی بستن استثنایی هستند.

دستگاه تزریق پلاستیک الکتریکی

همانطور که در بالا گفته شد، دستگاههای تزریق پلاستیک الکتریکی برای اولین بار در دهه ۱۹۸۰ ساخته شدند و به سرعت محبوبیت خود را پیدا کردند. در ادامه برخی از مزایای دستگاه قالبگیری تزریقی تمام الکتریکی بیان شده است:

- بهره وری انرژی: این دستگاهها هنگامی کار میکنند که از انرژی برق استفاده کنند، یعنی خروجی موتور فقط برابر با بار مورد نیاز است.

- زمان کمتر: در این مدل هیچ گونه نشتی روغنی وجود ندارد. همچنین، عدم استفاده از روغن به معنای عدم تعویض فیلتر است که خود باعث کاهش هزینههای مصرفی میشود.

- فرآیند سریعتر: این دستگاهها به صورت دیجیتالی کنترل میشوند، به این معنی که فرآیند کاملاً قابل تکرار است و نیازی به نظارت ندارد.

- عملکرد تمیز: از آنجا که برای این دستگاه از روغن استفاده نشده است، در صورت ساخت قطعات پزشکی استفاده از این دستگاه امری بیخطر است. معمولاً، این قطعات باید در بخش جدا و تمیز اتاق ساخته شوند.

دستگاه تزریق پلاستیک هیبریدی (ترکیبی)

از نظر برخی، مدلهای هیبریدی با کنار هم قرار دادن مزایای استفاده از یک موتور الکتریکی و هیدرولیکی بهترین راندمان را به تولید کننده میدهد. در اینجا برخی از مزایای دستگاه تزریق هیبریدی را مشاهده میکنید:

- تنوع: ترکیبات احتمالی این دستگاهها، درجات جدیدی از انعطاف پذیری طراحی را ایجاد میکنند.

- بهترین حالت هر دو: دستگاه قالبگیری هیبریدی، صرفه جویی در انرژی و دقت مدل الکتریکی را با ظرفیت تولید نیرو در یک واحد هیدرولیکی ترکیب میکند.

- موتور تعویض شده: در مدلهای هیبریدی سرعت ثابت موتورهای پمپ DC با درایوهای AC که با سرعت متغیری هستند، جابجا میشود، بنابراین پمپ فقط در صورت لزوم کار میکند و از روغن لازم برای بهره وری بهتر فرآیند استفاده میشود.

- خرابی کمتر: این دستگاهها به تعمیر و نگهداری کمتری نیاز دارند و کمتر از مدلهای تمام هیدرولیک یا تمام برقی دچار آسیب میشوند.

مناسبترین پلیمرها برای قالبگیری تزریقی

اکثر پلیمرها، منجمله کلیه ترموپلاستیکها، برخی ترموستها و نیز تعدادی از الستومرها، میتوانند در قالبگیری تزریق مورد استفاده قرار گیرند. در حقیقت دهها هزار ماده مختلف برای این منظور وجود داشته و هر ساله بر تعداد آنها افزوده میشود. مواد، همچنین میتوانند با آلیاژ و یا ترکیبات از پیش ساخته شده مخلوط شوند.

این قابلیت طراحان را قادر میسازد که با ترکیب مواد به خصوصیات دقیق محصول موردنظر نهایی دست یابند. مواد مصرفی بسته به استحکام و کاربرد موردنظر انتخاب میشوند و لذا میبایست خواص ذاتی آنها جهت نیل به هدف، مورد ارزیابی قرار گیرند. پلیمرهای رایج مانند اپوکسی و فنولیک دو نمونه از ترموستها و نایلون، پلیاستر و پلیاتیلن نمونههایی از ترموپلاستیکها محسوب میشوند.

.jpg)

انواع گریدهای گرانول تزریقی

گرانول پلی اتیلن تزریقی

یکی از پرکاربردترین انواع گرانولهای تزریقی موجود در بازار، گرانول پلی اتیلن است. این گرانول از پودر درجه یک پلی اتیلن درست میشود. این پودر خواص منحصربهفرد و کیفیت عالی داشته اما هزینه استفاده از آن بالا است. با این حال میتوان از مواد بازیافتی نیز اقدام به تولید این گرانول کرد اما کیفیت این گرانولها پایینتر بوده و همین مسئله باعث میشود که قیمت گرانول تزریقی کاهش پیدا کند. از گرانولهای بازیافتی بهمنظور تولید محصولاتی که حساسیت بالایی ندارند، استفاده میشود. پلی اتیلن سنگین و پلی اتیلن سبک از مهمترین انواع پلی اتیلنها هستند.

گرانول پلی پروپیلن تزریقی

گرانول پلی پروپیلن یکی از گریدهای گرانولهای تزریقی بهحساب میآید که میتوان آن را به هر شکلی تبدیل کرد. همین مسئله باعث شده تا این گرانول کاربرد بسیار زیادی در صنعت پلاستیک داشته باشد.

از مهمترین ویژگیهای این گرانول میتوان به وزن سبک آن اشاره داشت. همچنین قیمت گرانول پ پ تزریقی در این طبقهبندی پایین است. کاربرد این گرید در صنعت بستهبندی است. همچنین در تولید اسباببازیهای پلاستیکی، بطریها، روکش سیمها، لولههای انتقال آب و فاضلاب و تجهیزات پزشکی نیز از این گرانول استفاده میشود.

پلی کربنات

پلی کربنات دسته دیگری از پلیمرهای شفاف بهحساب میآید که از آن برای ساخت وسایل مختلف به روش تزریقی استفاده میشود. از مهمترین ویژگیهای این ماده میتوان به شفافیت و امکان انتقال نور اشاره کرد. پلی کربنات تزریقی بهمنظور ساخت محصولاتی مثل چراغ خودروها، قطعات پلاستیکی لوازمخانگی، تجهیزات پزشکی، محصولات مصرفی و… استفاده میشود. یکی از معایب این گرانول، میزان بالای ترکخوردگی در برابر ضربه است.

پلی استایرن

پلی استایرن یکی از انواع گرانولهای تزریقی بهحساب میآید. از این گرید در صنعت بستهبندی و لوازمخانگی استفاده میشود. از مهمترین معایب پلی استایرن میتوان به خواص مکانیکی ضعیف اشاره کرد.

انواع دیگر گرانول تزریقی

مواد معرفی شده در بخشهای قبلی تنها بخشی از گرانولهای مورد استفاده در صنعت پلاستیک هستند و امروزه شاهد تولید و استفاده از انواع دیگری از گرانولهای تزریقی هستیم که هر یک از این مواد کاربردهای مختلف و منحصربهفردی داشته و در بخشهای گوناگونی از آنها استفاده میشود. از جمله این مواد، میتوان به ABS، Nylon، Derlin (POM)، PEI (UItem) و PEEK اشاره کرد.

اجزاء ماشین تزریق پلاستیک

یک ماشین تزریق پلاستیک برای تولید محصولات با کیفیت از بخشهای مختلفی تشکیل شده است. در زیر به طور مختصر به توضیح آنها میپردازیم.

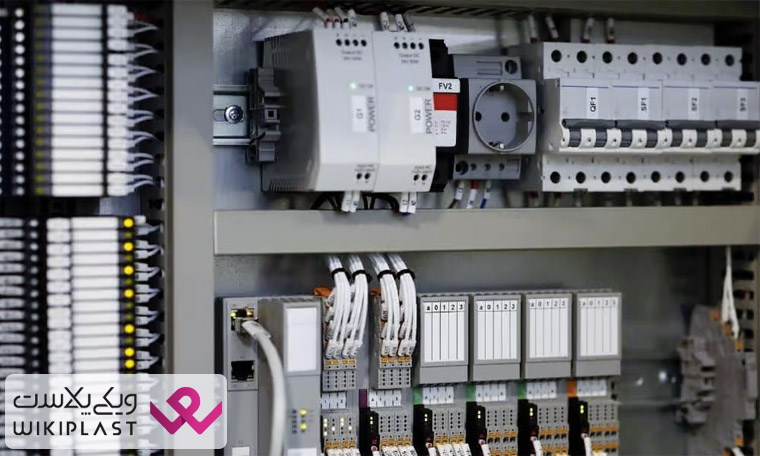

سیستم کنترل pLc

این سیستم متشکل از یک صفحه نمایش Lcd رنگی در سایزهای مختلف است که ویژگیهای زیر را دارد:

- نمایش دقیق تمام مراحل دستگاه

- امکان نگهداری اطلاعات مربوط به 80 قالب در حافظه داخلی سیستم کنترل

- قابلیت نصب و راهاندازی توسط سیستمهای رباتیک

سیستم گیره

سیستم گیره در ماشین تزریق پلاستیک نیز متشکل از اجزای مختلف با ویژگیهای اساسی است. این اجزا عبارتند از:

- میلههای کرومی عایق شده توسط آلیاژ فولادی برای جلوگیری از فرسودگی و کشیده شدن

- کنترل منظم حرکتهای قفل و گیره توسط خط کشهای الکترونیکی

- میلههای پران متعدد به منظور تنظیم دقیق پران

- سیستم تمام اتومات روغن کاری

سیستم تزریق

سیستم تزریق، یکی دیگر از تجهیزات مهم در این دستگاه است که شامل موارد زیر میشود:

- صفحه نمایش با امکان نمایش نمودار سرعت و فشار در حرکت مارپیچ

- مکانیزم جک تزریق به شکل دوبل متقارن

- سیستم حرکت کالسکه در حالتهای قبل از تزریق مواد، بعد از تزریق مواد و همچنین پیش از باز شدن گیره

- مجهز به سیستم کنترل کننده دمای المنتها در گستره دمایی 0 تا 450 درجه سانتیگراد

کاربرد دستگاه تزریق پلاستیک

در قالب تزریق پلاستیک از رزینهای پلاستیکی گرانول یا گلولهای شکل برای تولید محصولات مختلف از اجزای خودرو و هواپیما گرفته تا ظروف نگهداری، قطعات آلات موسیقی و شانههای مو استفاده میشود. از دستگاه تزریق پلاستیک برای تولید قطعات پلاستیکی دیواره نازک برای کاربردهای بسیار متنوع استفاده میشود که یکی از رایج ترین آنها پلاستیک است.

محفظه پلاستیکی یک محفظه دیواره نازک است در محصولات مختلفی از جمله لوازم خانگی، وسایل الکترونیکی مصرفی، ابزار برقی و همچنین در ساخت داشبورد خودرو مورد استفاده قرار میگیرند. سایر محصولات رایج دیواره نازک شامل انواع مختلف ظروف باز ، مانند سطلها است. از دستگاه تزریق برای تولید چندین مورد روزمره مانند مسواک یا اسباب بازی های کوچک پلاستیکی نیز استفاده می شود. علاوه بر این بسیاری از دستگاههای پزشکی، از جمله دریچهها و سرنگها، با استفاده از این دستگاه تولید میشوند.

عمده کاربرد این دستگاهها در ایران به تولید انواع سبد میوه، گلدان، سطل، ظروف آشپزخانه پلاستیکی، قطعات خودرو و… اختصاص دارد. از این رو معمولاً نام این دستگاه در کنار محصول نیز بکار می رود. بعنوان مثال دستگاه تزریق پلاستیک سبد میوه و...

سیکل فرآیند تولید

سیکل تولید در فرآیند تزریق پلاستیک بسیار کوتاه و معمولاً در حدود 2 ثانیه تا 2 دقیقه به طول میانجامد. این فرآیند شامل مراحل زیر میباشد:

بستن

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمهی قالب میبایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمهی قالب به دستگاه متصلاند ولی تنها یکی از آن دو میتواند از قابلیت حرکت برخوردار باشد. واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمهی قالب را به یکدیگر فشرده و با اِعمال فشار کافی آنها را در طی روند تزریق ثابت و بیحرکت نگاه میدارد.

زمان مورد نیاز جهت بستن و فشردن دو نیمهی قالب بسته به دستگاه مورداستفاده متغیر است: دستگاههای بزرگ (آنهایی که از نیروی گیرهی بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را میتوان با توجه به زمان چرخهی بیبارِ دستگاه مورد ارزیابی قرار داد.

تزریق

مواد پلاستیکی خام معمولاً به شکل تکههای پلاستیک به دستگاه وارد و توسط واحد تزریق به سمت قالب رانده میشود. در حین این فرآیند، مواد بواسطه اِعمال حرارت و فشار ذوب و سریعاً به داخل قالب تزریق وارد میگردد. تجمع فشار پشت مواد، تراکم هرچهبیشتر آن در فضای داخلی قالب را در پی خواهد داشت.

مقدار مواد لازم جهت پر نمودن کامل فضای قالب اصطلاحاً شات نامیده میشود. به دلیل جریان پیچیده و متغیر مواد در قالب، عموماً محاسبه و تخمین زمان تزریق دشوار میباشد. با این حال، این زمان میتواند با لحاظ نمودن حجم شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار گیرد.

خنککاری

مواد مذاب درون قالب به محض تماس با سطح داخلی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این خنکشدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیدهی کوچکشدن قطعه نیز به قوع پیوندد.

تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، میتواند مقدار کوچکشدنِ قابل مشاهده را کاهش دهد. قالب تا پایان مدتزمان خنککاری به صورت قفل و بیحرکت باقی میماند. همچنین، زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

خروج قطعه

پس از گذشتن زمان کافی، قطعه سردشده میتواند توسط سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از درون آن خارج گردد. هنگامی که قالب باز میگردد، مکانیزمی خاص با اِعمال فشار برای بیرون راندن قطعه وارد عمل میشود. نیاز به این اِعمال فشار بدان جهت است که قطعه در حین سرد شدن کوچکتر و به هستهی اصلی قالب جذب میشود.

جهت تسهیل بیرون راندن قطعه، گاهاً پیش از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویتهی قالب استفاده میگردد. زمان موردنیاز جهت باز شدن قالب و نیز بیرون راندن کامل قطعه میتواند از زمان چرخهی بیبارِ دستگاه تخمین زده شود. پس از بیرون راندن قطعه، قالب مجدداً قفل و برای تزریق شات بعدی آماده میشود.

ویدیوی فرآیند تولید بوسیله ماشین تزریق پلاستیک

عوامل موثر بر قیمت دستگاه تزریق

با توجه به مراحل بیان شده در تولید پلاستیک توسط ماشین تزریق پلاستیک، عوامل زیادی در هنگام خرید دستگاه تزریق ماشین بر قیمت آن، تاثیرگذار است. این فاکتورها شامل موارد زیر میشود.

- نوع قالبهای استفاده شده در تزریق

- کیفیت در قطعههای تولید شده توسط ماشین تزریق پلاستیک

- پیچیدگی در طراحی و قالببندی قطعه

- ظرفیت تولید دستگاه

- سرعت و دقت کار دستگاه

- امکانات و قابلیتهای ویژه دستگاه

- برقی بودن و هیبریدی یا هیدرولیکی بودن دستگاه

- میزان مقاومت و فشار تزریق ماشین

- هزینه نگهداری و تعمیر ماشین تزریق

نظرات کاربران

قربان امکانش هست لطف بفرمایید و برنامه نگهداری و تعمیرات پیشگیرانه مربوط به دستگاه تزریق را که شامل واحدهای مختلف نت اعم از واحد برق، مکانیک، تاسیسات و قالبسازی می باشد، در سایت قرار بدید یا برای بنده ارسال بفرمایید تا برای واحد نگهداری و تعمیرات کارخانه اجرایی نماییم ؟

با کمال تشکر ارسال پاسخ

ممنون از توضیحات خوبتون.

من میخوام یه دستگاه دست دوم بخرم از کجا بفهمم سلامت کامل داره؟ ارسال پاسخ

کلید خرید یک دستگاه دست دوم، استفاده از یک کارشناس خبره برای تایید سلامت کلیه قسمت های دستگاه می باشد و در صورت وجود خرابی و یا تعمیرات بیش از حد در گذشته، خرید دستگاه اشتباه است.

بیشتر دستگاهها به صورت افقی بسته میشوند اما در برخی از کاربردها مانند قالب ریزی و ساخت یکسری سازهها از دستگاه تزریق عمودی استفاده میشه که به دستگاه اجازهی استفاده از جاذبه زمین را میدهد.

بهتر است جدارههای موازی با جهت قطعهگیری کمی زاویهدار طراحی شوند.

پس از گذشتن زمان کافی و سرد شدن قطعه، میتوانید توسط سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از درون آن خارج کنید.

زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

1- توجه به تجهیزات به کار رفته در ماشین آلات در هنگام خرید

2- انجام سرویس های دورهای برای دستگاه

برای پایه های مختلف پلاستیکی، باید از ماشین تزریق پلاستیک مختلفی استفاده کنیم؟ ممنون میشم راهنمایی کنین ارسال پاسخ

دستگاه پی ال سی انواع مختلفی داره؟ چه مواردی تو انتخاب سیستم پی ال سی اهمیت داره؟ ارسال پاسخ

ارسال پاسخ

- تولید محصولات پلاستیکی با دستگاه تزریق پلاستیک

- لوازم جانبی دستگاه تزریق پلاستیک

- سیلندر و ماردون (Screw) چیست؟

- نواقص در قالب گیری تزریقی و راهکارها (1)

- حباب هاي موجود در توليد را چگونه از بين ببريم

- در مورد SSR ها چه می دانید؟

- اشتباهاتی که در هنگام خرید دستگاه تزریق پلاستیک ممکن است مرتکب شوید!

- چگونه و در چه شرایطی ماشین تزریق انتخاب کنیم؟

- مشکلات قالب در فرایند تزریق

- چرخه تولید در قالبگیری تزریقی

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

چرا منفورترین روش اخراج کارکنان، رایجترین روش هم هست؟

ادامه مطلب -

نوار تیپ چیست، از چه موادی تولید شده و تولید آن دارای چه مراحلی است؟

ادامه مطلب -

سواد داده چیست و چرا برای مدیران مهم است؟

ادامه مطلب -

پلاستو وود (چوبپلاستیک) چیست و کاربردهای آن کدامند؟

ادامه مطلب -

زمان مناسب برای تغییر مسیر شغلی

ادامه مطلب

-

گریل چیست و مواد مورد نیاز برای ساخت گریل پلاستیکی کدامند؟

ادامه مطلب -

از کجا بدانید دچار «موفقیتهراسی» هستید؟

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پر کردن شکاف مهارتی کارکنان در عصر هوش مصنوعی

ادامه مطلب -

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست