- تاریخ انتشار ۲۸ اسفند ۱۳۹۶

- تعداد بازدید 3174 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

چرخه تولید در قالبگیری تزریقی

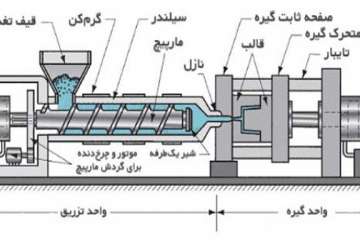

۱- نرم شدن مواد plastication

این مرحله در واحد تزریق انجام می گردد. سرعت جریان مواد پلیمری توسط شرایط فرایندی مواد در هنگام نرم شدگی کنترل می شود.

عملکردی از پارامترهای رئولوژی مواد، دمای بدنه سیلندر تزریق (barrel) و مقدار share ، فشار عقب (back pressure) و سرعت اسکرو در این فرایند تاثیر دارند. هدف اصلی در این مرحله تولید ماده مذاب هموژن برای مرحله بعدی است که ماده وارد قالب می گردد.

پارامترهایی که در این مرحله نرم شدگی مواد تاثیر دارند شامل دمای سیلندر، دمای پشت اسکرو و فشار پشت است.

۲- پر شدن filling

پارامترهایی که در پر شدن قالب تاثیر دارند اهمیت زیادی در نتیجه نهایی قطعه بویژه زمانیکه فاکتورهایی مانند خمیدگی) (ثرات جهت گیری) و سطح نهایی مد نظر باشد. دینامیک پرشدن قالب نیز فاکتوری مهم در اثرات ناشی از باقی ماندن تنش در قطعه است.

قابل تکرار بودن سرعت تزریق با وجود تغییرات بسیار کم نیز اهمیت دارد زیرا باعث تغییراتی در قطعه نهایی می گردد. اگر سرعت تزریق خیلی بالا باشد باعث اثر Jetting و تخریب (degradation) می شود و لذا در خواص مکانیکی قطعه موثر است.

سرعت کم نیز ممکن است باعث افزایش فشار مورد نیاز بعلت ایجاد لایه منجمد شده در دیواره مسیر حرکت مواد مذاب وپر نشدن کامل قالب (short shots) می شود.

نواحی نازکتر عموما نیاز به سرعت تزریق بیشتری نسبت به قطعات های ضخیم تر دارند، عمدتا بخاطر کاهش در اهمیت ارتباط بین زمان پر شدن قالب و زمان خنک کاری با یک ضخامت ضخیم تر است. مطلب مهم آنست که سرعت تکرار پذیر از یک shot تا shot بعدی وجود داشته باشد. پارامترهای مهم قالبگیری برای پرشدن قالب سرعت تزریق و فشار تزریق اشت.

۳- متراکم شدن (packing) و جامد شدن قطعه (solidification)

زمانیکه ماده در قالب است، پر شدن باید کامل شود (متراکم شدن در قالب)، قطعه سرد می شود و در نهایت از قالب خارج می شود.

هدف از متراکم شدن ماده افزایش مواد اضافی به قطعه است، زیرا جمع شدگی (shrinkage) با کاهش دانسیته پلیمر جامد شده ایجاد می گردد.

اگر پلیمر اضافی تزریق نشود باعث جمع شدگی و تاب خوردگی قطعه بعلت سرد شدن غیریکنواخت خواهد گردید.

بصورت ایده ال ابعاد قطعه پس از سرد شدن باید در محدوده تلرانسی تعریف شده برای قطعه باشد.

پارامترهای متغییری که در این مرحله وجود دارند عبارتند از فشار تراکم (packing pressure)، زمان تراکم(packing time) و دمای قالب اند.

طراحی نامناسب قالب باعث سرد شدن نامتوازن در طول ابعاد سطح قالب می شود که بتعث افزایش تنش های باقی مانده در قطعه می شود.

زمانیکه ماده بطور مناسب سرد شود، قطعه تولیدی از قالب خارج می شود و سیکل تزریق ادامه می یابد. در سیکل سرد شدن ناقص همزمان با سرد شدن قطعه، سیکل بعدی شروع می شود.

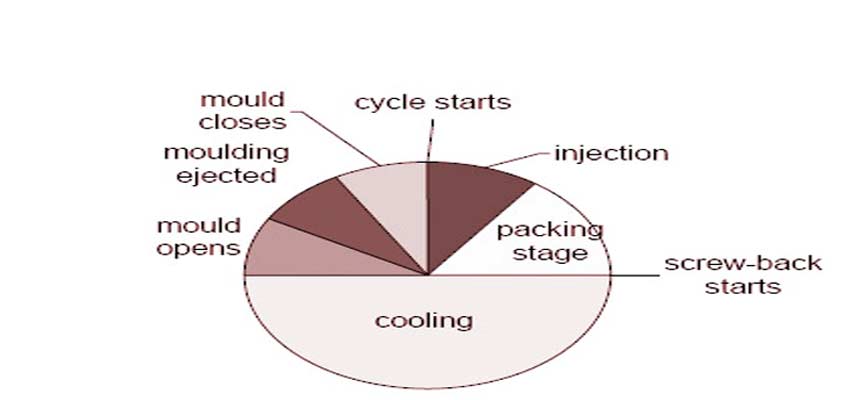

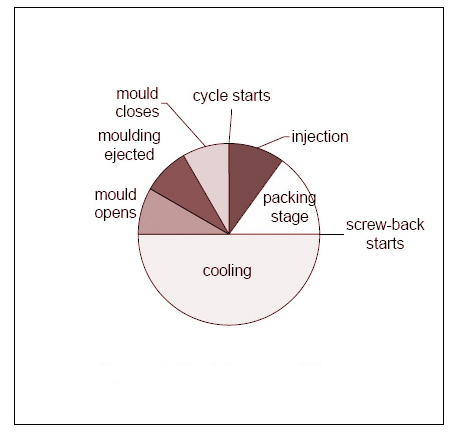

مراحل بیان شده در فوق در شکل زیر نشان داده شده اند:

منبع: بسپاران

- سیلندر و ماردون (Screw) چیست؟

- نواقص در قالب گیری تزریقی و راهکارها (1)

- قالب گیری چرخشی و بررسی رزین مورد استفاده (قسمت دوم)

- قالب گیری دورانی Rotational Molding چیست؟ + فیلم

- آشنایی با آزمون کشش عوامل موثر بر استحکام کششی

- لولای متحرک پلاستیکی چیست؟

- ماشین قالبگیری تزریقی هیدرولیکی، الکتریکی یا هیبریدی، کدامیک مناسب تر هستند؟

- نگاهی گذرا به فواید نمودارهای تزریق در دستگاه های قالبگیری تزریق

- مقدمه ای بر قالبگیری تزریقی

- در مورد SSR ها چه می دانید؟

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

چرا منفورترین روش اخراج کارکنان، رایجترین روش هم هست؟

ادامه مطلب -

نوار تیپ چیست، از چه موادی تولید شده و تولید آن دارای چه مراحلی است؟

ادامه مطلب -

سواد داده چیست و چرا برای مدیران مهم است؟

ادامه مطلب -

پلاستو وود (چوبپلاستیک) چیست و کاربردهای آن کدامند؟

ادامه مطلب -

زمان مناسب برای تغییر مسیر شغلی

ادامه مطلب

-

گریل چیست و مواد مورد نیاز برای ساخت گریل پلاستیکی کدامند؟

ادامه مطلب -

از کجا بدانید دچار «موفقیتهراسی» هستید؟

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پر کردن شکاف مهارتی کارکنان در عصر هوش مصنوعی

ادامه مطلب -

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست