wikiplast.ir

قالب گیری چرخشی و بررسی رزین مورد استفاده (قسمت دوم)

در این مقاله پیرامون مواد اولیه مورد استفاده در این صنعت پرداخته می شود.

انتخاب رزین

برای به دست آوردن محصول مطلوب، انتخاب یک پودر پلیمر باکیفیت در قالب گیری چرخشی، ضروری است. از مهمترین دلایل پودری بودن پلاستیک که دماهای بالا باعث تخریب شیمیایی خطرناک مواد بی کیفیت می شوند.

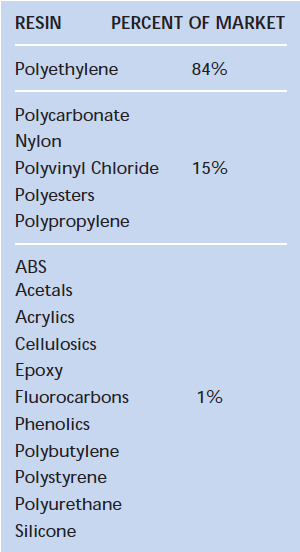

عمده سهم بازار مصرف پلیمرهای مختلف در صنعت قالبگیری چرخشی به شرح زیر است:

جدول۱: استفاده رزین های مختلف در قالب گیری چرخشی

رزین های مورد استفاده در فرایند قالب گیری چرخشی

همانطور که در جدول۱ قابل مشاهده است، امروزه تقریبا ۸۴ درصد از تمام رزین های مورد استفاده در قالب گیری چرخشی را پلی اتیلن تشکیل می دهد.

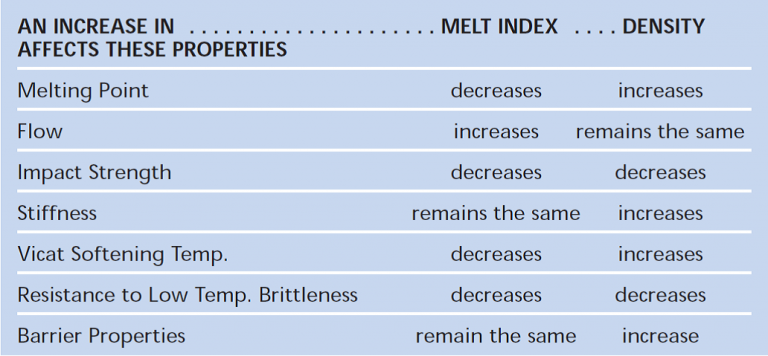

پلیمر پلی اتیلن مورد استفاده در این صنعت دارای دو پارامتر مهم شاخص ذوب و چگالی می باشد. این اثرات را به طور کلی می توان در جدول۲ مشاهده کرد.

حال به بررسی دو عامل فوق پرداخته می شود.

شاخص ذوب

برای شکل دهی به روش چرخشی، یک رزین باید جریان مذاب خوبی داشته باشد. این جریان پذیری با کمیتی به نام شاخص ذوب(Melt index) اندازه گیری می شود.

در شاخص ذوب بالاتر، ماده جاری تر است. اکثر رزین های مورد استفاده برای این قالب گیری، دارای شاخص ذوب ۲g/10 min تا ۱۰g/10 min هستند.

عبارت “g/10 min” به وزن رزین عبور کرده از یک اوریفیس با قطر از پیش تعیین شده، در زمان ده دقیقه است.

شاخص ذوب با وزن مولکولی یا طول زنجیره رزین نیز در ارتباط است. یک رزین با شاخص ذوب بالاتر، دارای زنجیره های کوتاه تر و وزن مولکولی کمتر یا مولکول های کوچک تری است.

همچنین یک رزین با شاخص ذوب پایین، دارای زنجیره های بلندتر و وزن مولکولی بیشتر یا مولکول های بزرگ تر است.

توزیع وزن مولکولی نیز از عوامل حائز اهمیت در رزین های قالب چرخشی است. یک توزیع نازک(narrow) دارای مزایای بیشتری است؛ زیرا توزیع های نازک تر خواص ذوب یکنواخت تری دارند.

چگالی

چگالی، اندازه گرانش ویژه یک رزین است. طبق استاندارد ASTM(American Society of Testing and Materials) چگالی پلی اتیلن به شرح زیر دسته بندی شده است:

رزین های با چگالی پایین(زیر ۰٫۹۲۵g/cm3). عموما رزین های چگالی پایین برای مواقعی که سفتی مورد نیاز یا مطلوب نیست استفاده می شود؛ مثل بسیاری از عروسک ها. رزین های با چگالی متوسط(بازه ۰٫۹۲۶g/cm3 تا ۰٫۹۴۰g/cm3). بیشتر رزین های خطی پلی اتیلن با چگالی پایین(LLDPE) از این دسته اند.

رزین های چگالی پایین برای موادی که به مقاومت حرارتی بالا یا سفتی نیاز دارند و رزین های چگالی کم نمی تواند آن را فراهم کند، استفاده می شود.

رزین های با چگالی بالا(بازه ۰٫۹۴۱g/cm3 تا ۰٫۹۵۹g/cm3). رزین های چگالی بالا، بیشترین صلبیت را به محصول نهایی می دهند که غالبا منجر به کاهش ضخامت دیواره می شود.

رزین های با چگالی بسیار بالا(۰٫۹۶۰g/cm3 به بالا). این رزین ها در شکل دهی چرخشی استفاده نمی شوند.

علاوه بر کاهش چقرمگی و افزایش سفتی، افزایش چگالی موجب افزایش نقطه ذوب و وسیع تر کردن محدودیت های دمایی محصول نهایی و افزایش مقاومت پلیمر در برابر ضربه پذیری(Barrier properties) می شود.

جدول۲: تاثیر افزایش شاخص ذوب و افزایش چگالی پودر پلی اتیلن روی فرایند و محصول نهایی

تاثیر افزایش شاخص ذوب و افزایش چگالی پودر پلی اتیلن روی فرایند و محصول نهایی در قالب گیری چرخشی

قبلا توضیح داده شد که حدود ۸۴ درصد ازموارد استفاده صنعت قالب گیری چرخشی به پلی اتیلن اختصاص دارد. در زیر به دلیل اهمیت فوق العاده بالای این پلیمر در صنعت، به بررسی دقیق تر این پلیمر پرداخته می شود.

پلی اتیلن؛ پلیمر پیشتاز در صنعت

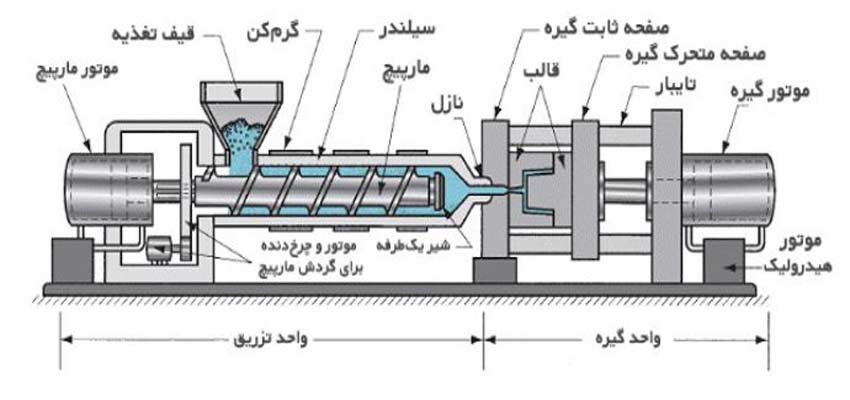

گرانول های پلی اتیلنی که در فرایند تولید رزین ساخته می شوند، نمی توانند برای قالب گیری چرخشی مورد استفاده قرار گیرند.

آن ها باید به ذرات بسیار ریز تری تجزیه شوند. این تجزیه شدن به علت بهبود انتقال حرارت از قالب به پودر حائز اهمیت است.

این تجزیه همچنین باعث بهبود جریان پذیری ذرات در طول عمل ذوب می شود و در نتیجه، اکسیداسیون نمی تواند مانع ذوب شدگی و توسعه خواص فیزیکی رزین شود.

چندین پلی اتیلن خطی چگالی پایین(LLDPE) به شکل پودر یا گرانول در می آیند. رزین های دیگری مانند نایلون، بسته به جریان پذیری بالا و ابعاد ریز گرانول خود، بدون تجزیه شدن می توانند وارد فرایند شکل دهی چرخشی شوند.

پلی اتیلن به علت شاخصه های زیر، به عنوان پر استفاده ترین پودر برای قالب گیری چرخشی شناخته می شود:

رسیدن به پایداری حرارتی با کمک افزودنی های پایدار کننده؛

امکان قالب گیری چرخشی در دما و سرعت بالا، بدون اکسیداسیون زیاد؛

خواص مکانیکی و فیزیکی خوب در دمای پایین، مثل مقاومت در برابر ضربه؛ حفظ این خواص در بازه های وسیعی از دما؛

هزینه پایین؛

قابل استفاده در چگالی و شاخصه های ذوب متفاوت؛

بهبود پایداری UV با استفاده از افزودنی های پایدار کننده UV؛

دارای مقاومت شیمیایی بالا(مخصوصا پلی اتیلن دارای اتصالات عرضی) و در نتیجه مناسب برای ساخت بسیاری از تانک های کشاورزی و صنعتی؛

دارای قدرت دی الکتریک بالا برای استفاده در کاربرد های الکتریکی که نیاز به خواص عایق دارند.

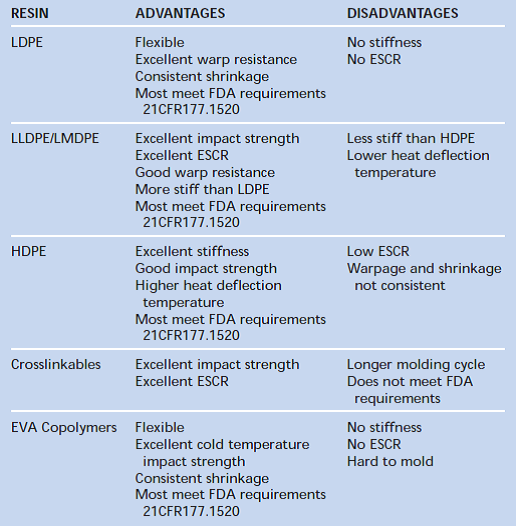

در جدول زیر می توان انواع پلی اتیلن ها، مزایب و معایب هرکدام را مشاهده کرد.

جدول۳: رزین های پلی اتیلن: مزایا و معایب

رزین های پلی اتیلن: مزایا و معایب در فرایند شکل دهی چرخشی

سایر رزین های شکل دهی چرخشی

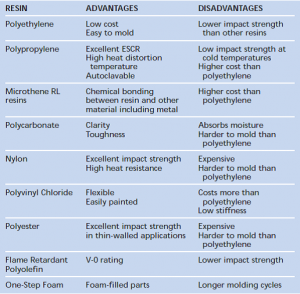

برخی رزین های دیگری که در قالب گیری چرخشی استفاده می شوند عبارتند از: پلی وینیل کلراید(PVC)، نایلون، پلی کربنات، پلی استر، پلی اتیلن flame retardant، پلی اتیلن اصلاح شده شیمیایی و… . لیستی از این رزین ها و مزایا و معایب آن در جدول۴ قابل مشاهده است.

جدول۴: رزین های قالبگیری چرخشی: مزایا و معایب

منبع: آریا پلیمر پیشگام

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست