- تاریخ انتشار ۲۲ اسفند ۱۳۹۶

- تعداد بازدید 6108 بازدید

- دسته بندی

- نظرات کاربران 3 دیدگاه

- اشتراک گذاری

wikiplast.ir

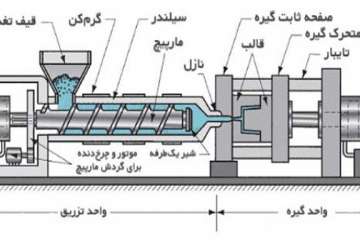

فشار پشت مارپیچ در قالبگیری تزریقی چیست؟

البته تفاوت های دیگر از جمله طول و طراحی و نسبت طول به قطر مارپیچ نیز می تواند شامل بشود بنابراین فشار پشت مارپیچ، یکی از عوامل تعیین کننده در کیفیت قطعه تولیدی است.

البته یکی دیگر از تفاوت های عمده صنایع اکستروژن و تزریق در پیوستگی خط تولید می باشد. در صنایع اکستروژن همانند صنایع تولید لوله های پلیمری در خط تولید پیوستگی مشاهده می شود و مواد در سلیندر به صورت دائم در حرکتند و در سیلندر توقف نمی خورند در حالی که در صنایع تزریق پلاستیک مواد پیوسته از سرنازل خارج نمی شود و مواد داخل سلیندر توقف و ماند می خورند.

در این صنایع ابتدا مواد به اصطلاح بارگیری می شود یعنی مواد با عقب رفتن مارپیچ در ناحیه جلوی مارپیچ ذخیره می شود که بعد از بسته شدن قالب و چسبیدن سرنازل به بوش تزریق مواد مذاب حرارت دیده با فشار تزریق از طریق راهگاه وارد قالب می شود.

بنابراین باتوجه به گفته های قبل فشار پشت مارپیچ درهنگام بارگیری به کار می رود البته در صنعت به تراکم مواد نیز تعریف می شود که باتوجه به گفته های در پیش روی این نام گذاری بی دلیل نمی باشد.

در سیکل تولید قطعه بعد از اتمام زمان تزریق و زمان مکث بارگیری، شارژ مواد انجام می گیرد که این بارگیری نیز برحسب فشار و سرعت و تراکم مواد انجام می گیرد.

زمانی که مارپیچ جهت بارگیری عقب می رود به سبب چرخش مارپیچ مواد مذاب به جلوی مارپیچ هدایت می شود و بنابراین چون مواد مذاب از سرنازل راهی به بیرون ندارد بنابراین باتوجه به اضافه شدن مداوم مذاب از ناحیه مارپیچ ، مواد مذاب یک نیروی برگشتی را به مارپیچ وارد می کند و یا به عبارتی دیگر در اثر ازدحام و متراکم شدن مواد یک فشار برگشتی ایجاد می کنند که سبب عقب رفتن مارپیچ می شود.

بنابراین در این جاست که فشار پشت مارپیچ ایفای نقش می کند یعنی زمانی که فشار برگشتی حاصل از متراکم شدن مواد با فشار پشت مارپیچ برابر می شود سبب عقب رفتن اندک مارپیچ می شود و این روند تا اتمام طول بارگیری به صورت مداوم انجام خواهد گرفت.

به عنوان مثال اگر در آپشن تراکم در دستگاه عدد ۱۵ را وارد کنیم زمانی که در اثر تجمع و تراکم مواد فشار ۱۵ بار ایجاد شود و نیروی لازم جهت عقب رفتن مارپیچ ایجاد می کند.

بنابراین هر چه فشار پشت مارپیچ بیشتر باشد برای عقب رفتن مارپیچ مواد باید متراکم تر و به هم فشرده تر شوند بنابراین دانسیته حجمی قسمت بارگیری مواد بیشتر می شود یا به عبارت دیگر در حجم یکسان از ظرفیت تزریق جرم بیشتری از مواد بارگیری می شود بنابراین فشار پشت مارپیچ سبب حذف هوای موجود بین مذاب ، ذوب بهتر مذاب و میکس شدن بهتر مواد می شود.

در صورت افزایش فشار پشت مارپیچ ممکن رخدادهای زیر حاصل شود:

بالشتک آخر تزریق بیشتر می شود ( ختم تزریق بیشتر می شود) به عبارتی دیگر در فشردگی و دانسیته حجمی جلوی مارپیچ بیشتر شده است.

گرانروی مذاب بیشتر می شود و مذاب تا حدودی سفت تر می شود بنابراین احتمال دارد اگر فشار روی می نیمم باشد ممکن است قطعه ناقص شود و یا در صورت پلیسه دار بودن قطعه ممکن است رفع عیب گردد.

میکس مواد بهتر انجام می گیرد زیرا مواد تحت فشار تنشی بیشتری قرار می گیریند. بنابراین در صورت مخلوط نشدن مستربچ با پلیمر بهتر است هم دما و هم تراکم را تاحدودی بالابرد.

فشار بارگیری بالاتری نیاز دارد ودرفشار یکسان ممکن سرعت بارگیری را پایین آورد بنابراین در کل با افزایش زمان بارگیری روبرو خواهیم بود.

در صورتی مکش بعداز تزریق کم باشد احتمال این که مذاب سرد داخل قطعه بیاید زیاد است یا به عبارت دیگر احتمال ریزش مواد از سرنازل وجود دارد و هم چنین این امر ممکن است در بعضی از فرم های قالب سبب ناقصی قطعه گردد.

سبب کاهش رطوبت زدگی در قطعه می گردد و هم چنین سبب قطعات با حفره و حباب کمتر می شود.

به دلیل فشردگی موجود در مواد مک یا داخل کشیدگی قطعه را کم می کند.

قابل توجه است که برای کاهش تنش بر روی مارپیچ و ماردون باید دمای ابتدای و اواسط ماردون را افزایش دهیم.

البته عوامل دیگری نیز ممکن است رخ دهد ولی به طور کلی مواد حساس به حرارت مانند پی وی سی، پلی استال و … نباید با تراکم های بالا بارگیری شوند زیرا این عمل سبب تنش بیشتر به پلیمر شده و ممکن است سبب تخریب حرارتی آن شود و هم چنین در مواد چغرمه و لاستیکی و موادی با گرانروی کم در طولانی مدت سبب بریدگی مارپیچ می گردد.

مسلما برای رفع عیوب تزریق عوامل و متغیرهای زیادی دخیل می باشد بنابراین باید ابتدا عیب قطعه کامل بررسی شود و بعد جهت رفع عیب قطعه ایجاد تغییرات نمود و بهتراست همیشه یک عامل را بیشتر تغییر نداد و بعداز بررسی تغییر و ناکارآمدبودن آن عامل دیگری را تغییر داد.

منبع: بسپاران

نظرات کاربران

اما یک درب رو کاملا سالم و یک درب رو با لکه های سیاه و حالت سوختگی بیرون میده.

دلیلش چی میتونه باشه؟

قالب هم درب سطل ۲.۵ کیلیویی هست. ارسال پاسخ

- سیلندر و ماردون (Screw) چیست؟

- نواقص در قالب گیری تزریقی و راهکارها (1)

- قالبگیری چرخشی

- قالب گیری دورانی Rotational Molding چیست؟ + فیلم

- آشنایی با آزمون کشش عوامل موثر بر استحکام کششی

- لولای متحرک پلاستیکی چیست؟

- نگاهی گذرا به فواید نمودارهای تزریق در دستگاه های قالبگیری تزریق

- مقدمه ای بر قالبگیری تزریقی

- در مورد SSR ها چه می دانید؟

- اشتباهاتی که در هنگام خرید دستگاه تزریق پلاستیک ممکن است مرتکب شوید!

-

انواع ورق پلاستیک و کاربردهای آن در صنایع

ادامه مطلب -

مقایسه دو پلیمر پر مصرف پت PET و پلی اتیلن PE

ادامه مطلب -

چطور «دوپامین نوتیفیکیشنها» را مهار کنیم؟

ادامه مطلب -

چرا «مقیاسپذیری» مختص موفقترین شرکتهاست؟

ادامه مطلب -

افزایش مقیاس کسبوکارهای خرد

ادامه مطلب -

هنگام تعدیل نیرو بر انسانیت تمرکز کنید

ادامه مطلب

-

چسباندن مواد پلاستیکی پلی اتیلن

ادامه مطلب -

مزایای مستربچ شیشهای در تولید لوازم خانگی

ادامه مطلب -

از «استعفای بزرگ» تا «گسست بزرگ»

ادامه مطلب -

فوم پلیاتیلن، خصوصیات و کاربرد آن در صنایع

ادامه مطلب -

ABS پلاستیک پرکاربرد بنام ای بی اس

ادامه مطلب -

اساسیترین منبع رشد اقتصادی و پیشرفت اجتماعی چیست؟

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست