- تاریخ انتشار ۱۲ اسفند ۱۳۹۸

- تعداد بازدید 4592 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

تولید پروفیل UPVC/ آشنایی با مراحل، مواد و بهینه سازی (قسمت دوم)

در شماره قبل برای تولید یک پروفیل UPVC با کیفیت بالا، اشاره به 4 مرحله متوالی شد و مرحله اول که شامل انتخاب مواد اصلی تشکیل دهنده بود، بطور کامل مورد بحث قرار گرفت. در این شماره سعی میکنیم مراحل بعد را به طور کامل بررسی کنیم:

ترکیب کردن کامل مواد

به زبان ساده میتوان شبیه آنچه برای دستور العمل پخت یک کیک وجود دارد که از اجزای گوناگون با مقادیر مختلف تشکیل شده است و باید با ضربات مختلف آن را به صورت کامل میکس کرد، اشاره کرد.

منحرف شدن از شیوه ذکر شده در دستور العمل نتایج پیش بینی نشدهای مانند "خیلی شیرین شدن" و "خیلی خشک شدن" یا "مزه اش اصلاً خوب نیست" را به دنبال دارد.

ترکیب کردن پلی وینیل کلراید (PVC) با سایر مواد نیز حالتی مشابه با آنچه گفته شد را دارد. مواد زیادی برای دستیابی به مشخصات کارکرد بهینه باید دقیق اندازه گیری شود و همچنین باید به طور کامل ترکیب شوند تا یک مخلوط یکدست برای تغذیه به اکسترودر به دست آید.

به طور حتم اگر طبق دستورالعملهای کاربردی عمل نشود، پروفیلهای به کار رفته در محصول نهایی (در و پنجره) از کیفیت و خواص خوبی برخوردار نخواهند بود.

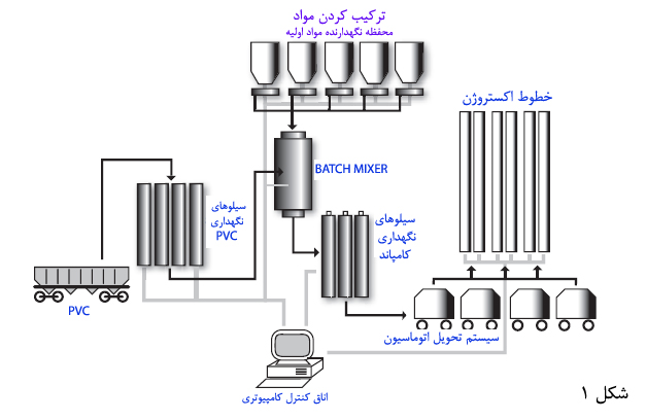

بسیاری از کمپانیهای سازنده از نیروی انسانی به عنوان ابزار سنجش برای ترکیب و وزن کردن مواد استفاده میکنند که این روش مطمئناً عاری از اشتباه نخواهد بود. در شکل 1 میتوان نمای یک سیستم اتوماتیک ترکیب مواد UPVC را مشاهده کرد:

با وجود این چنین سیستمی، مواد با دقت بالایی اندازه گیری میشود و هیچگونه تغییری در فرمولاسیون در یک روز نسبت به روز بعد وجود نخواهد داشت، لذا کیفیت همواره ثابت خواهد ماند.

زمانی که مواد به طور دقیق اندازهگیری شد، هموژن و یکدست بودن مخلوط بدست آمده بسیار ضروری خواهد بود. مخلوط کردن شامل یک میکس گرم تا دمای حدود 125 درجه و یک میکس عادی است که مواد در آن خنک میشوند و به ترتیب مواد این مراحل را خواهند گذراند.

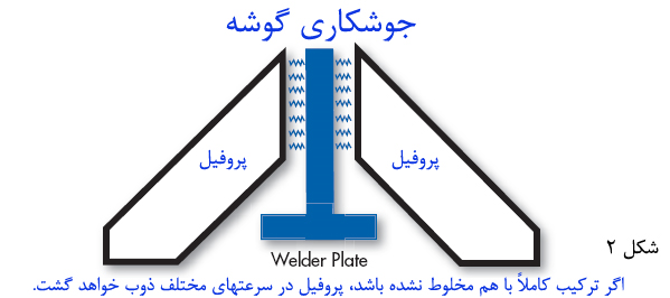

بدون دستیابی به یک ترکیب مناسب و یکدست، خواص آن در نواحی مختلف پروفیل متفاوت خواهد بود. این امر علاوه بر ایجاد دشواریهای متعدد در پروسه فرآیند (مانند پارگی، تغییر رنگ، سوختن و ...)، بطور گسترده بر لولاهای سیستم پنجره تولید شده با Sash و فریم اثر خواهد گذاشت. وقتی محصول با نواحی داغ دستگاه جوشکاری تماس پیدا کند، پلاستیک در سرعتهای مختلف شروع به ذوب شدن میکند (شکل 2 را مشاهده فرمایید).

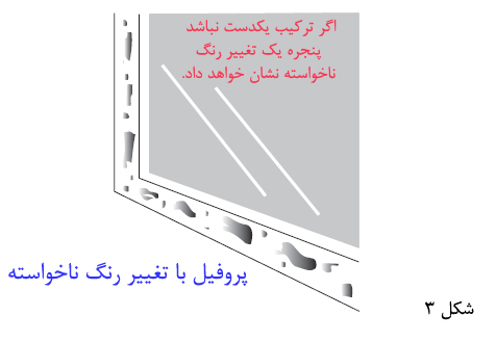

وقتی که پروفیلهای ذوب شده به آرامی به هم فشار داده میشوند، به طور مناسب به هم متصل نمیگردند. همچنین یک ترکیب ناهمگن باعث ایجاد تغییر رنگ و ماتی میشود زیرا پایدارکنندهها و رنگدانهها به خوبی پخش نشدهاند. در شکل 3 میتوان نمای از این اثر را مشاهده کرد:

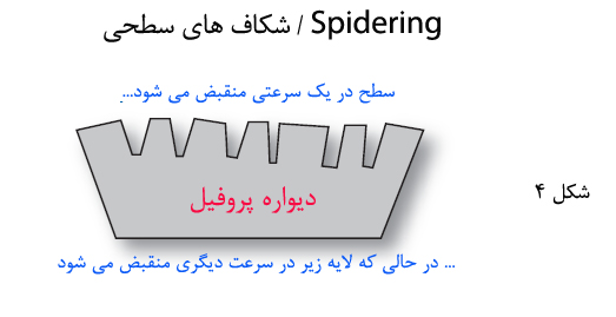

همچنین یک میکس نادرست از مواد اصلاح کننده ضربه ممکن است منجر به اثر معروف Spidering شود. در اینجا یک سری شکاف در سطح پروفیل به وجود میآید، درحالی که در لایه داخلی دیوار پروفیل این اثر وجود ندارد.

این اثر را میتوان به خواص چقرمگی مختلف بین سطح و لایه زیرین وینیلی ارتباط داد. این شکافهای سطحی شبیه گل و لای خشک شده در آفتاب شدید هستند. (شکل 4 را مشاهده فرمایید)

استفاده از کنترل کامپیوتری در این مرحله بسیار ضروری مینماید. کامپیوترها نه تنها حرکت انتقالی پرههای میکسر را اندازه گیری میکنند، بلکه پروفایلهای دمایی ایجاد شده در میکسر در اثر اصطکاک را اندازه گیری میکند.

افزایش ناگهانی دما باعث میشود کامپاند مقداری از خواص خود را حتی قبل از ورود به خط اکستروژن از دست بدهد. همانگونه که از شکل 1 پیدا است بعد از به دست آمدن یک ترکیب همگون، مواد وارد سیلو میشوند و منتظر دستور برای ورود به اکسترودر خواهند ماند. همچنین این سیستم کاملاً بسته است لذا ناخالصیها امکان حضور در آن را ندارند.

فرایند و شکل دهی پروفیل

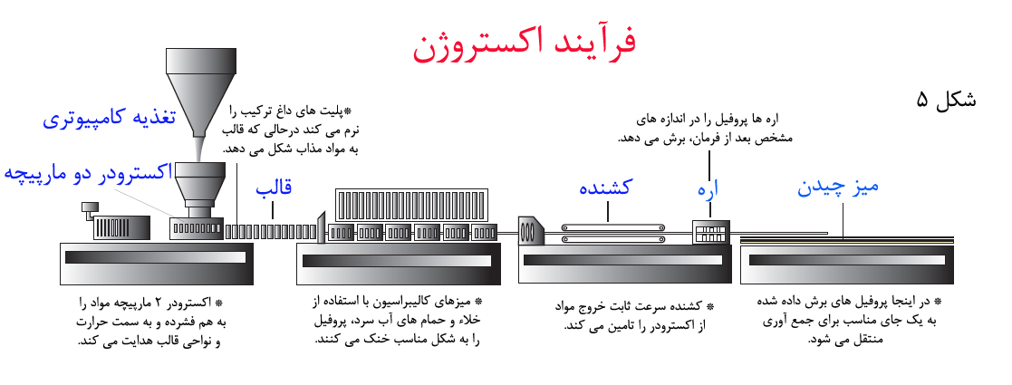

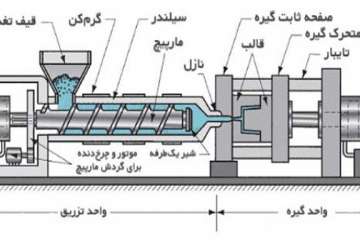

1.3. اکسترودر دو مارپیچه: عبارت دو مارپیچه یک فرآیند درونی را توصیف میکند که کامپاند را با نیروی زیاد از قالب و سیستم کالیبراسیون خارج میکند.

اکسترودرهای دو مارپیچه از خیلی جهات به نوع تک مارپیچ آن برتری دارند. با استفاده از قیاس "میکس کیک" که در ابتدا ذکر شد، تصور کنید کیک را با یک میکسر الکتریکی درست کنیم که تنها یه پره دارد: چرخش تنها در یک جهت با حرکت جزئی مواد، زمان مورد نیاز برای یک فرآیند درست بسیار بیشتر از زمان مشابه برای یک میکسر با دو پره است.

اکسترودر دو مارپیچ متداخل ناهمسوگرد را می توان با میکسر دو پره مقایسه کرد. سرعت تولید در اکسترودرهای دومارپیچه نسبت به نوع تک مارپیچه آن برای تولید این محصول در حدود 3 برابر بیشتر است.

لازم به ذکر است بیشتر کمپانیهایی که از مواد بازیافتی برای تولید پروفیل استفاده میکنند اکسترودر تک مارپیچه را به کار میگیرند.

منظور از مواد بازیافتی استفاده از ضایعات پروفیل UPVC بعد از اکسترود شدن است که آن را به صورت پودر در آوردهاند.

شکل 5 نمایی از فرآیند اکستروژن و کالیبراسیون را تا به دست آوردن پروفیل بطور کامل نشان میدهد:

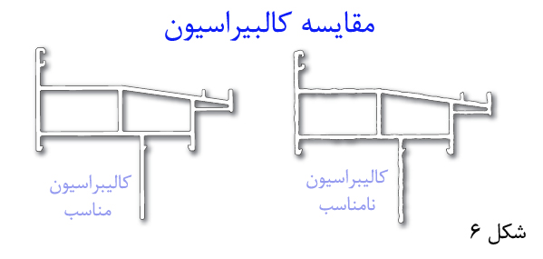

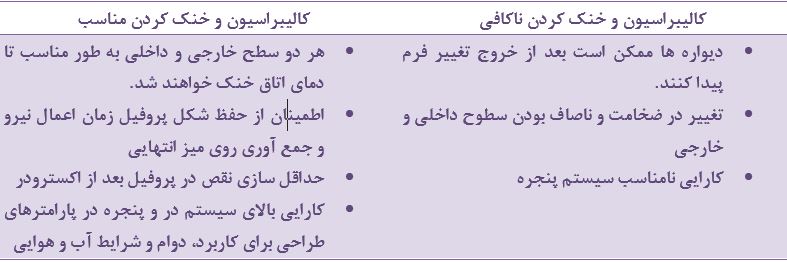

2.3. کالیبراسیون: عمل خنک کردن ترکیب وینیلی از حالت پلاستیک به حالت جامد دارای کارایی را کالیبراسیون یا تنظیم گویند. زمانی که پلاستیک از قالب یا دای خارج شد، سطح خارجی و حفرات داخلی باید به اندازه کافی خنک شوند تا شکل خود را در طول عمر کارکرد پنجره حفظ کنند.

این حفظ شکل را اصولاً حافظه مینامند. اگر پروفیل بطور مناسب خنک نشود، دیوارههای خارجی و داخلی ممکن است تاب بردارند یا خم شوند زمانی که بخواهند تا دمای محیط سرد شوند.

این تغییر فرمها ممکن است به همان اندازه که نقص در محصول نهایی ایجاد میکند، باعث ایجاد مشکلات زیادی در پروسه تولید گردد (شکل 6 را مشاهده فرمایید).

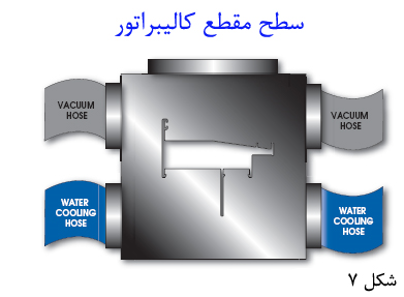

کالیبراتورها (شکل 7 را مشاهده نمایید) مجموعه ای از قالب های فلزی هستند که منتج به شکل نهایی پروفیل اکسترود شده میشود.

به محض اینکه پلاستیک داغ از این قالبها میگذرد، سوراخهای ریز مکش دیواره خارجی در برابر قسمت داخلی کالیبراتورها میکشد. این پروسه تضمین میکند که دیواره تاب بر نمیدارد و هیچ تغییر ابعاد ناخواستهای نخواهیم داشت.

در حالی که پروفیل با شکل تثبیت شده از میان این واحدها میگذرد، حمام آبی به سطح فلزی آن تزریق میشود تا حرارت را از سطح فلزی آن جذب کند.

برای هر نوع پروفیل بین 6 تا 8 سیستم کالیبراسیون مورد نیاز است. جدول زیر مزایا و معایب کایبراسیون و خنک کردن مناسب را توضیح میدهد:

نویسنده: سامان خسروی/ مهندس پلیمر و فرآیند

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

۷ سوال برای اینکه اولویتهای مدیرتان را بهتر بدانید

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب

-

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب -

راهنمایی کارکنان: از دستور تا همکاری موثر

ادامه مطلب -

آشنایی با انواع روشهای قالبگیری و روش ساخت منهول پلیاتیلن

ادامه مطلب -

با هم عملکرد پایدار را هدایت کنیم

ادامه مطلب -

قدمهای کوچک برای بهجا گذاشتن میراث بزرگ

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست