- تاریخ انتشار ۴ دى ۱۴۰۱

- تعداد بازدید 2227 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

فرایند تولید به روش اکستروژن (Extrusion)

کیفیت بالای ساخت، قیمت مناسب و کاربرد وسیعی که این دستگاه دارد آنرا تبدیل به گزینه مناسبی برای بسیاری از تولید کنندگان در زمینههای کشاورزی، لوله کشی، صنایع بسته بندی پلاستیکی، عایق سیم برق و کابل سازی و… کرده است.

اکستروژن چیست؟

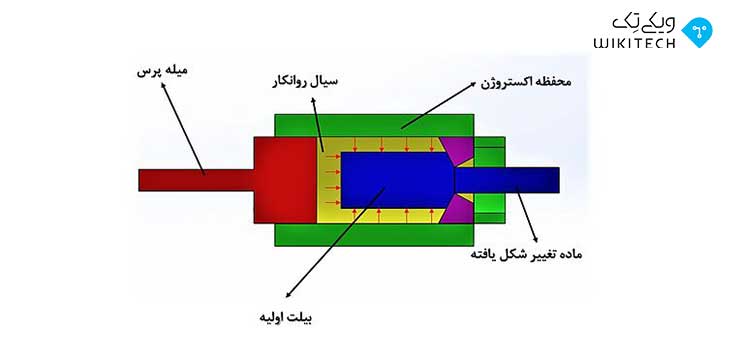

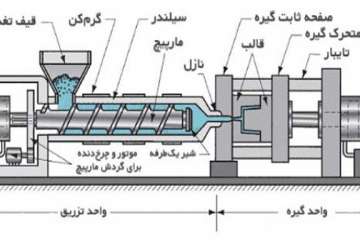

اکستروژن در لغت به معنی با فشار بیرون دادن است. اکستروژن یک فرآیند کاربردی انعطاف پذیر برای شکلدهی مواد پلیمری است. نیروی لازم برای این کار به صورت هیدرولیکی یا مکانیکی تأمین میشود. به طور کلی فرآیندی که طی آن ماده پلیمری تحت تأثیر فشار، از داخل قالبی با شکل خاص عبور کند و سطح مقطع آن را کاهش دهد، اکستروژن مینامند. این فرآیند در مقایسه با دیگر روشهای شکل دهی (روشهای تولید محصولات و قطعات پلاستیکی) روشی به نسبت جدید و کاربردی است.

در روش اکستروژن گرانول یا پودر پلاستیک، مستربچ و سایر افزودنیها با هم مخلوط شده و وارد قیف دستگاه اکسترودر گرانول میشوند، سپس این آمیزه در دستگاه اکسترودر بر اساس حرارت و تنشهای برشی ذوب شده و با حرکت ماردون به سمت قالب (Die) حرکت میکند. در ادامه محصول مذاب بر اثر اعمال فشار به شکل قالب مورد نظر درآمده و در نهایت قالب را سرد و محصول را خارج میکنند.

اگر بخواهیم این فرآیند را با مثالهای ساده و روزمره معرفی کنیم می توان آن را با خروج خمیر دندان از تیوب و یا خروج خامه شیرینی به هنگام فشردن کیسه مخصوص تزیین کیک و شیرینی شبیه دانست.

اکستروژن روش بسیار انعطاف پذیری است که با استفاده از حدیده مناسب میتوان طیف وسیعی از تولیدات را تهیه کرد. برخی از روشهای مورد استفاده از اکستروژن به شرح زیر است:

- تولید لوله و پروفیل (Profile & pipe production)

- تولید دانه گونه (Granule production)

- تولید ورقه های بسیار نازک به طریقه بادی (Film blowing)

- قالبگیری بادی (Blow Molding)

از این روش در تولید انواع محصولات پلاستیکی و انواع فیلمها مانند لوله، میله تو پر ، ورق ، روکش سیم، تولید نایلون و نایلکس بسته بندی، کیسههای خرید و تبلیغاتی، کیسههای سرم، بسته بندی معمولی و مخصوص مواد غذائی (با لایۀ ضد نفوذ اکسیژن)، پوشش گلخانهها و سفرههای یکبار استفاده میشود.

اکستروژن به چه روشهایی اجرا میشود؟

فرایند اکستروژن از نظر حرکت قالب و ماده مذاب به دو صورت قابل اجراست:

- اکستروژن مستقیم (Direct Extrusion)

- اکستروژن غیر مستقیم (Indirect Extrusion)

در فرایند اکستروژن مستقیم ماده مذاب در اثر اعمال فشار از قالبی با سطح مقطع کوچکتر عبور میکند تا به شکل محصول مورد نیاز تبدیل شود. در اکستروژن غیر مستقیم این قالب است که با فشار به داخل ماده مذاب رانده میشود.

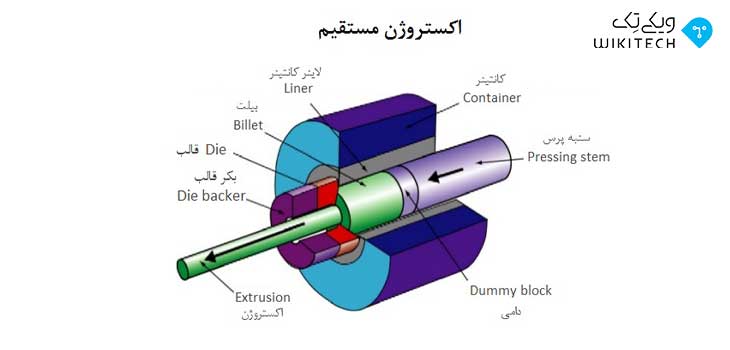

اکستروژن مستقیم:

در فرایند روزنرانی مستقیم، پرس های مستقیم برای تولید مقاطع توپر، میلگردها، تسمه ها و مقاطع دیگر به کار می روند. با توجه به وجود همراستایی در این نوع پرس، بیلت هایی با شکل گرد و چهارگوش در آن قابل استفاده هستند.

هم راستایی میله های موازی با خط مرکزی پرس، موجب کنترل دقیق قطعات متحرک و انتقال بهینۀ قدرت می شود. روزنرانی مستقیم به نوعی است که بتواند ابزار بسیار بزرگ را برای تولید ایمن و مطمئن مقاطع بزرگ و عریض با حداقل تلرانس و کیفیت بالا پشتیبانی کند.

پرس های پیشرفته در اکستروژن مستقیم معمولا به ابزار خاصی مانند گیرۀ قالب، محور فشاری با قابلیت باز و بسته شدن آسان، کنترل اتوماتیک همراستایی، بالشتک برشی، فشار دهنده بیلت تلسکوپی، سیستم جاگذاری ضربه ای و نرم افزار کامپیوتری برای بازده و کیفیت بالاتر مجهز هستند.

آلومینیوم، مس، منیزیم و آلیاژهای آن ها و فولادهای کربنی و فولادهای زنگ نزن به دلیل قابلیت انعطافی که دارند، به راحتی در اشکال مختلف اکسترود می شوند. ولی سایر فلزات مانند تیتانیوم و فلزات نسوز را با مقداری مشکل و ساییدگی قابل ملاحظه قالب می توان اکسترود مستقیم نمود.

مزایای اکستروژن مستقیم:

- سهولت در اجرای فرایند

- قابلیت کنترل و خنک سازی قطعه اکسترود شده بعد از خارج شدن از قالب

- معایب اکستروژن مستقیم:

- وجود اصطکاک در سطح تماس بین شمش و محفظه و ایجاد حرارت ناشی از آن

- نیروی تغییر شکل بالاتر در مقایسه با اکستروژن غیر مستقیم

- تشکیل عیوب داخلی به ویژه در صورت وجود اصطکاک

اکستروژن غیر مستقیم:

همان طور که اشاره کردیم، در فرایند اکستروژن غیر مستقیم یا معکوس، قالب با فشار به داخل بیلت رانده می شود. یعنی بیلت نسبت به محفظه ثابت است و اصطکاک بسیار کمتر است. پرس مورد استفاده برای روزنرانی معکوس همان اجزای پرس مستقیم را دارد.

عموما در اکستروژن آلیاژهای سخت مخصوصا آلیاژهای کاربردی در صنایع هوافضا، خواص سیلانی فلز در اکستروژن غیر مستقیم بسیار مطلوب تر از فرایند مستقیم است. همچنین این روش در ساخت میلگردها، میله ها، مقاطع و لوله ها از برخی آلیاژهای آلومینیوم اغلب اقتصادی تر است.

روزنرانی غیر مستقیم بیشتر برای تولید پروفیل های آلومینیوم با شکل متقارن، لوله و میلگردهای آلومینیوم آلیاژی سخت همچون سری ۲۰۰۰، ۵۰۰۰ و ۷۰۰۰ که ظرفیت بیشتری برای کارگرم دارند به کار می رود.

مزایای اکستروژن غیر مستقیم:

کاهش حدود ۲۰ تا ۳۰ درصد نیروی لازم در مقایسه با نوع مستقیم به دلیل عدم وجود اصطکاک

عدم افزایش چشمگیر درجه حرارت لایه خارجی شمش

عدم کشیده شدن ناخالصی های سطحی شمش به داخل محصول به دلیل عدم وجود اصطکاک

امکان تولید قطعات نازک تر

معایب اکستروژن غیر مستقیم:

محدودیت نیروی تغیر شکل

وجود امکانات کمتر برای خنک کردن قطعه اکسترود شده بعد از خروج از قالب

مرغوبیت کمتر سطح خارجی محصول

مزایا فرآیند اکستروژن:

سهولت در اجرای فرایند

قابلیت کنترل و خنک سازی قطعه اکسترود شده بعد از خارج شدن از قالب

کاهش حدود ۲۰ تا ۳۰ درصد نیروی لازم در مقایسه با نوع مستقیم به دلیل عدم وجود اصطکاک

عدم افزایش چشمگیر درجه حرارت لایه خارجی شمش

عدم کشیده شدن ناخالصی های سطحی شمش به داخل محصول به دلیل عدم وجود اصطکاک

امکان تولید قطعات نازک تر

معایب فرآیند اکستروژن:

- وجود اصطکاک در سطح تماس بین شمش و محفظه و ایجاد حرارت ناشی از آن

- نیروی تغییر شکل بالاتر در مقایسه با اکستروژن غیر مستقیم

- تشکیل عیوب داخلی به ویژه در صورت وجود اصطکاک

- محدودیت نیروی تغیر شکل

- وجود امکانات کمتر برای خنک کردن قطعه اکسترود شده بعد از خروج از قالب

- مرغوبیت کمتر سطح خارجی محصول

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب

-

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

نشانههای رفتارهای تلافیجویانه از سوی کارفرما

ادامه مطلب -

کار کمتر نتیجه بیشتر

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست