wikiplast.ir

راهنمای عیب یابی اکستروژن محصولات پی وی سی

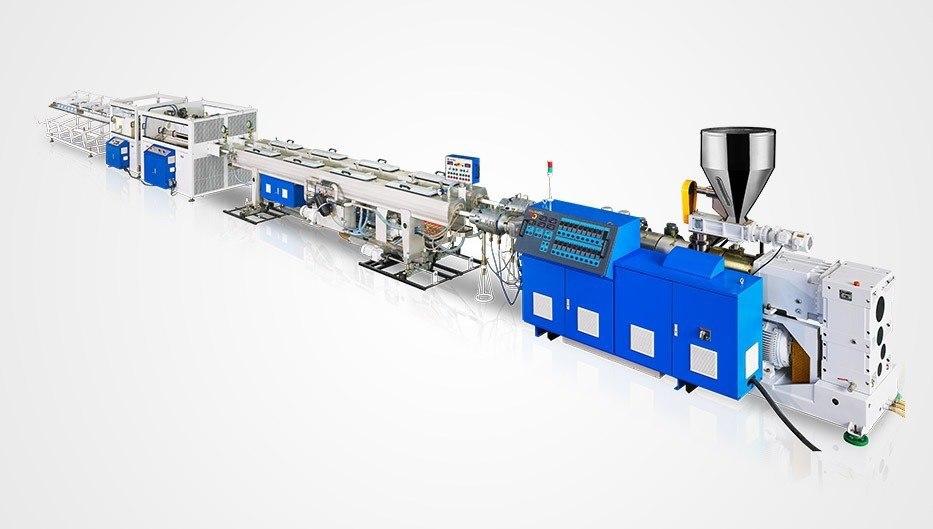

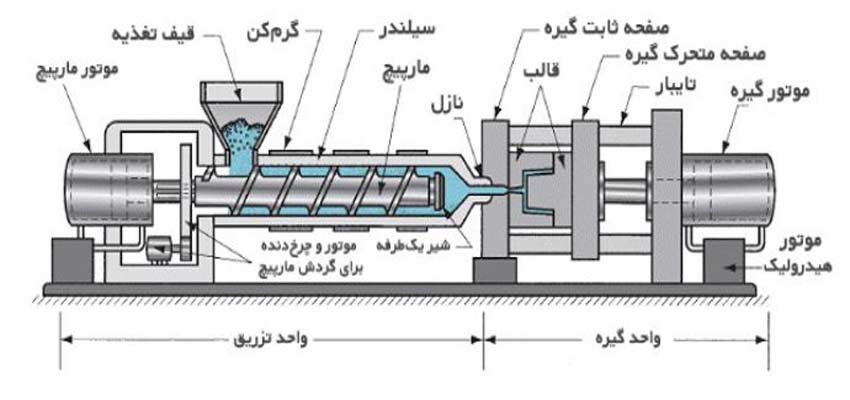

اکسترودر (Extruder) چیست؟ انواع دستگاههای اکسترودر و اجزای آنها + فیلم

|

علت های ممکن و راه حل ها |

توضیح مشکل |

|

مقدار پر کردن خیلی کم بوده، تا مقدار بهینه حجم بار میکسر را افزایش دهید |

تشکیل نشدن گردابه و کانون مناسب در میکسر حرارتی |

|

مقدار پر کردن مواد کم بوده، تا مقدار بهینه حجم بار میکسر را افزایش دهید ترکیب ابزار میکسر اشتباه بوده (اشکال سخت افزاری )، از متخصص میکسینگ کمک بگیرید. |

زمان میکس کردن در میکسر گرم خیلی طولانی است |

|

ترکیب ابزار میکسر اشتباه بوده (اشکال سخت افزاری )، از متخصص میکسینگ کمک بگیرید. |

میکسر گرم به صورت غیر یکنواخت عمل می کند |

|

ترتیب افزودن اجزا اشتباه بوده، ترتیب ورودی را عوض کنید. |

پوشش ضخیم روی دیواره های میکسر گرم |

|

ماکزیمم درجه حرارتی میکسر خیلی زیاد است، آن را کم کنید. |

تخریب حرارتی مخلوط خشک |

|

ماکزیمم درجه حرارتی میکسر خیلی زیاد است، آن را کم کنید. سرعت چرخش در میکسر گرم بالاست، سرعت را پایین بیاورید. مقدار مواد زیاد بوده، تا مقدار بهینه آن را کم کنید. |

جمع شدگی در مخلوط خشک |

|

ماکزیمم درجه دما در میکسر حرارتی کم میباشد، دما را افزایش دهید. مخلوط خشک خیلی سریع سرد شده، دمای آب خنک را افزایش دهید یا سرعت جریان آب خنک کننده را کاهش دهید. مقدار مواد خیلی زیاد بوده، تا مقدار بهینه آن را کم کنین. |

مخلوط خشک آزادانه در جریان نیست |

|

مخلوط خشک خیلی سریع سرد شده، دمای آب خنک را افزایش دهید یا سرعت جریان آب خنک کننده را کاهش دهید. |

متراکم شدن در میکسر سرد |

|

علت آن متراکم شدن است، آب خنک کننده خیلی سرد بوده، دمای آب خنک را افزایش دهید یا سرعت جریان آب خنک کننده را کاهش دهید. |

ایجاد پوشش بر روی دیواره های میکسر سرد |

|

به خاطر پوشش های ایجاد شده از متراکم شدن آن ها بر روی دیواره ی میکسر، آب خنک کننده خیلی سرد بوده، دمای آب خنک را افزایش دهید یا سرعت جریان آب خنک کننده را کاهش دهید . |

زمان میکس کردن در میکسر خنک کننده خیلی طولانی است |

|

شکستگی مذاب، کاهش دمای مذاب، کاهش سرعت، کنترل مناسب بودن سیلندر و ماردون. درجه حرارت را در سر اکسترودر و دای کاهش دهید. خط را تمیز کنید. |

سطح پوست کوسه ای |

|

به علت چشبیدن مذاب به قالب این اتفاق می افتد. کاهش دمای قالب، کاهش دمای مذاب، مجرای قالب را پوشش کروم دهید، سطح دای را پرداخت و سوهان بزنید. میزان روان کننده خارجی یا استابیلایزر حرارتی را افزایش دهید. |

سطح با ظاهری زبر و سمبادهای |

|

مخلوط خشک به احتمال زیاد دارای مقدار کمی رطوبت یا مواد فرار دیگر می باشد فرایند میکسینگ و مواد خام چک شود. مخلوط بررسی شود تا حاوی اجزای فرار نباشد، مطمئن شوید که هوای حمل مواد خشک می باشد. ژل شدن در ناحیه وکیوم زیادی پیش رفته است (قبل از این ناحیه پیش رفته است ) مواد فرار دیگر به خوبی خارج نمیشن، دما را قبل از ناحیه گاز زدایی پایین آورید نفوذ مواد را به تاخیر بیاندازید ( با اضافه کردن روان کننده). ناحیه گاز زدایی بسته شده و مواد فرار خارج نمی شوند، از تمیز بودن منافذ و کار کردن پمپ ها مطمئن شوید. بیش از حد گرم کردن به صورت ناحیه ای باعث میشود اجزای استابیلایزر گاز هایی را که عمدتا بخار آب هستند خارج کند، اشکالات جریان ناحیه ای و قسمت های حرارتی چک شود، ناحیه های گرمایشی چک شود، روان کننده های مخلوط خشک تنظیم شود. دمای مواد بسیار بالاست، دما را کاهش دهید، سایش را با اصلاح کردن ماردون ها یا تنظیم لوبریکنت ها کم کنید. مواد خام موجود در انبار چک شوند تا رطوبت نداشته باشد. شرایط میکسینگ چک شود. |

ایجاد حباب و منافذ هنگام اکسترود کردن |

|

یا سوختگی انجام شده، سر اکسترودر و دای تمیز شوند.Plate out |

رگه های قهوه ای |

|

قسمت ورودی خوراک زیادی گرم می باشد، خوراک دهنده و قیف را سرد کنید، دمای ناحیه خوراک اکسترودر را کاهش دهید. |

مخلوط خشک به درستی تغذیه نمی شود |

|

کاهش فشار در ناحیه دای، اکسترودر خیلی دیر کالیبر را پر می کند، پروفیل در ناحیه کالیبراسیون به شکل توخالی در می آید، فشار دای را به کمک راه های مکانیکی یا با عوض کردن فرمولاسیون ترکیبات افزایش دهید. مثلا با افزودن اصلاح کننده ی جریان و کمک فرایند |

Sink marks |

|

تنش حرارتی برای اکسترودر خیلی بالاست، تنظیمات دمایی را درست Breaker plateاز کنید،تنظیمات ماردون های محوری را چک کنید ، با سوراخ های بزرگتر استفاده کنید. در سر و قالب ، هر دو را تمیز کنید. Plate out بار اکسترودر زیاد است ، بارگیری ماردون ها را کم کنین، از صفحه شکن با سوراخ های بزرگتر استفاده کنین. تخریب پیگمنت ها، از پیگمنت هایی با پایداری حرارتی بیشتر استفاده کنید. |

تغییر رنگ |

|

پخش بد پیگمنت ها، فرایند میکس کردن را بهبود دهید، از پیگمنت هایی که راحت تر پخش میشن استفاده کنید. |

رگه های مشکی رنگ |

|

در دایPlate out گرمایش دای کار نمیکند، آن را چک کنید گاز زدایی ناکافی، ناحیه گاز زدایی را تمیز کنین، دمای سیلندر را به بهینه برسانید، میکس کردن یا ترکیب کردن را بهبود بدهید (تغییر فرمولاسیون ) |

تغییرات در جریان |

|

مخلوط خشک به صورت ثابت شارژ شده روی ماردون و یا سیلندر را بپوشانید تغییرات در چگالی توده ای یا سرعت ورودی خوراک مخلوط خشک مقدار مواد در ماردون خیلی کم است مقدار مواد مصرفی ماردون بهینه نمی باشد (ماردون مواد کمی را بر می دارد). دما در ناحیه ورودی ماردون خیلی زیاد می باشد پل زدن در ناحیه خوراک دهی قیف |

سرعت خروجی خیلی کم است |

|

افزایش دمای قالب، افزایش دمای مذاب، به آهستگی سرعت تولید را افزایش دهید. استفاده از کمک فرآیند و روان کننده در فرمولاسیون. توری را تعویض نمایید استفاده از توری های درشت تر |

آمپراژ بالای موتور و درایو |

|

مشکل جریان مذاب، از breaker plate (صفحه موج شکن) استفاده کنید. از پین های مخصوص بر روی ماردون استفاده کنید سرعت کلی را کاهش دهید موجودی مواد پشت لبه های قالب را افزایش دهید تا یکنواختی حرارتی را مهیا کند. کنترل مناسب بودن سیلندر و ماردون مقدار فیلر را زیاد کنید. مقدار ضایعات را کم کنید |

چرخش و تاب در محصول |

|

در ناحیه دای، دای و سر آن را تمیز کنین Plate out جریان داخلی در کالیبراتور نا منظم است، فاصله بین دای و کالیبراسیون را بهینه کنید دمای پروفایل را در ناحیه دای تنظیم کنید |

خطوط براق/ مات |

|

دمای مواد خیلی زود رسیده است، سطح ژل شدن در ناحیه ی گاز زدایی چک شود، با افزودن لوبریکنت های خارجی ژل شدن را به تاخیر بیاندازید. ( پلی اتیلن یا واکس های پارافینی ) و یا با کاهش دمای سیلندر دمای ماردون خیلی بالاست جریان بهینه نمی باشد صفحه شکن بهتری را نصب کنین تا به جریان پشت قالب بالاتری برسید گرم کردن به صورت ناحیه ای، ناحیه میکسینگ ثابت در ماردون یکنواختی را بهبود می دهد توانایی میکسینگ در ناحیه یکنواخت سازی مواد در ماردون خیلی کم می باشد طراحی ماردون بد است و باعث گرمای بیش از حد می شود |

سطوح داخلی موجدار می باشند |

|

(plate out)اگر براقیت با گذر زمان کم میشه دلیل آن میتواند ناشی از تجمع رسوب باشد. درجه پلاستیک شدن خیلی کم است که می توان آن را از راه های مختلفی بهتر کرد: 1)با افزایش دمای اکستروژن 2)از ماردون های با طراحی سخت تر استفاده کرد 3)مقدار استابیلایزر یا لوبریکنت خارجی را کاهش داد 4) دمای دای را افزایش داد 5) گرمایش قسمت براق کننده اگر موجود هست روشن شود مواد معدنی درشتی استفاده شدند، کیفیت بهتری را استفاده کنید، از مواد با قابلیت پخش بالاتر استفاده کنید رطوبت زیادی در مخلوط خشک وجود دارد رطوبت زیادی در هوای حمل کننده مواد وجود دارد |

براقیت کم یا نبود آن |

|

ماردون زیاد پر شده است ( مثلا چگالی مخلوط خشک زیاد می باشد) ژل شدن به صورت بهینه نیست و مواد هنوز خیلی پودری اند/ دمای ناحیه 1و2 را افزایش دهید فشار مواد زیاد می باشد ماردون و یا سیلندر نشانه های خستگی و استهلاک را نشان می دهند دمای کمتر قالب و ماردون ها افزایش دما بعد از ناحیه گاز زدایی |

مواد از ناحیه گاز زدایی بیرون می آید |

|

عمل نرم شدن بیش از حد پیش رفته به دلیل استفاده زیاد از وکس پلی اتیلنی اکسید شده ، با کاهش آن اشکال رفع می شود عمل نرم شدن بیش از حد پیش رفته به خاطر اصلاح کننده جریانی زیاد، با کاهش آن اشکال رفع می شود عمل نرم شدن بیش از حد پیش رفته به خاطر جریان مواد زیاد، با کاهش آن اشکال رفع می شود به دلیل کمبود فشار مواد خیلی کمی اکسترود شده اند، خروجی را افزایش دهید دما های متفاوت به دلیل گرمایش 4 نقطه ای ، نواحی گرمایش را هماهنگ کنید |

موج دار شدن سطح خارجی |

|

پلاستیک شدن خیلی دیر اتفاق افتاده، کلسیم استئارات اضافه کنید، بارگیری ماردون را افزایش دهید یا دمای نواحی 1و2 را بالا ببرید |

وجود پودر در ناحیه گاز زدایی |

|

روان کننده خارجی ناکافی، آن را افزایش دهید تغییر در مواد اولیه مورد استفاده ( تغییر در فرمولاسیون ) جریان مواد مذاب هماهنگ نمی باشد در آب خنک کننده از مواد شوینده استفاده کنید |

لرزش کالیبراسیون |

|

به مقدار کافی یا زیاد پلاستیک شدن اتفاق نیفتاده است ، به اقدامات پیشنهاد شده در قسمت براقیت کم یا نبود آن مراجعه شود. تخلخل در اکسترودر، به دلایل در قسمت حباب ها و منافذ مراجعه شود دمای خیلی زیاد یا خیلی کم مواد ( دمای ایده آلی برای فرایند وجود دارد) اگر دما خیلی بالاست به کمک اصلاح کننده ضربه آن را بهتر کرد. اگر دما خیلی کم می باشد اصلاح کننده ضربه موثر نیست اصلاح کننده ضربه به قدر کافی اضافه نشده است اصلاح کننده ضربه به خوبی پخش نشده است از کربنات کلسیم بسیار درشت یا پر کننده زیاد استفاده شده است کربنات کلسیم به خوبی در مخلوط خشک پخش نشده است |

خواص مکانیکی ناکافی |

|

نیروی کشنده خیلی زیاد است ( آرایش یافتگی مولکول ها در جهت کشش و برگشت آن به مرور زمان ) ژل شدن ناکافی است (پخت ناکافی مواد و عدم نفوذ کافی) جریان مذاب تغییر کرده است دای و کالیبراسیون دارای رسوب شده است دمای مواد متفاوت در ابتدا و انتهای فرایند |

یا جمع شدگی زیاد shrinkage |

|

مدت زمان انبارداری 24 ساعته بعد از میکس کردن برای بعضی از مخلوط ها رعایت نشده است میکسر ها و پارامتر های میکس کردن چک شود تغییرات در کیفیت مواد خام تغییرات در مقدار پر کننده ها تغییرات در چگالی توده مخلوط های خشک |

تغییرات در فرایند کلی |

|

نوسان در ذوب، دمای ذوب در کلگی و دای را کم کنید، طراحی ماردون را بهینه کنید |

متغییر بودن ضخامت دیواره |

|

میکس اولیه مواد آلوده شده است تشکیل رسوبات در ناحیه گاز زدایی ( و وارد مواد ذوب شده می شوند) مواد به خوبی در ناحیه گاز زدایی ژل نشده اند، با عوض کردن نرم کننده ها به ژل شدن زود تر برسید یا با افزایش دمای نواحی قبل گاز زدایی یا ماردون ها ماردون ها و سیلندر از خود استهلاک نشان می دهند از مشخصات می تواند دلیل را پیدا کردREM-EDXبا آنالیز کیفیت دسته ی مواد اولیه استفاده شده چک شود دای را برای هر نشانه ای از سوختگی یا رسوب روی سطح فلزی چک کنید |

لکه های سیاه رنگ بر روی سطح اکسترودر |

|

رجوع کنید به قسمت تغییرات در جریان نرم کننده های خارجی را افزایش دهید از اصلاح کننده با جرم مولکولی کمتر استفاده کنید |

Slip-stick effect |

|

در دای اتفاق افتادهPlate outاحتمالا به دلیل تشکیل رسوبات در میکسر یا لوله های انتقالی پخش ناکافی و نامناسب مواد در میکسر تشکیل رسوبات در ناحیه گاز زدایی پخش ناکافی افزودنی های متراکم شده به دلیل فرایند میکسینگ کمتر ار مقدار بهینه (شرایط نامناسب میکسر ) بعضی از مواد خام دارای ذرات ذوب نشونده ی بزرگتر از 50 میکرومتر می باشند لکه ها کمک به یافتن دلیل آن می کندREM-EDXآنالیز مقدار باقی مانده مخلوط خشک غربال شده بزرگتر از 100 میکرومتر را مشخص کنید وجود رسوب ها در دای آیا مایعاتی در فرایند میکسینگ استفاده شده اند؟ نحوه ی تزریق آن ها چگونه بوده است؟ پخش نامناسب می تواند باعث تجمع ذرات و مواد شود |

وجود لکه در اکسترودر/ پروفیل |

|

همه ی دلایل گفته شده در قسمت رسوب در دای اینجا هم صدق می کند کیفیت آب خنک کننده با توجه به سختی آب کافی نیست چک شودPH آب خنک کننده اسیدی می باشد آب خنک کننده حاوی مواد خارجی می باشد |

رسوب در قسمت کالیبراسیون |

|

استفاده از مواد اولیه ساینده مقدار فیلر یا کربنات کلسیم زیاد می باشد مقدار دی اکسید تیتانیوم خیلی زیاد است کربنات کلسیم بیش از حد درشت است موادی که دای از آن ساخته شده است مناسب این کاربرد نمی باشد دای به درستی سرویس نشده است یا سوختن.PLATE OUTخوردگی به دلیل |

رسوب در دای |

|

ذوب شدن یکنواخت نیست، از ماردون های عمیق تر یا صفحه شکن با سوراخ های ریز تر استفاده کنید |

ورقه شدن به هنگام جوش |

|

رطوبت در پروفیل، گاز زدایی را تقویت کنید، از بسته بندی کردن انتقال و انبار داری مواد خام مطمئن شوید و اینکه مخلوط خشک در شرایط خشک می باشد دمای صفحات جوش بیش از حد بالاست یا زمان جوش قطعات طولانی است. این میتواند باعث شود که افزودنی ها بخار آب از خود خارج کنند. دمای جوش را 5 الی 10 درجه سلسیوس کاهش دهید، زمان جوش را کم کنید یا پارامتر های کلی جوشکاری را تقویت کنید. |

حباب زدن هنگام جوش و در خط جوش |

|

دمای صفحات جوش بیش از حد کم است یا زمان جوش قطعات خیلی است. فشار اتصال بیش از حد بالاست، فشار را درست کنید زاویه تاج درست نیست آن را تنظیم کنید حباب های گازی در خط جوش شده. رجوع کنید به قسمت " تشکیل حباب هنگام جوشکاری" صفحه جوش به خوبی تنظیم نشده است آن را دوباره تنظیم کنید پروفیل بیش از حد سرد است، به پروفیل ها را به مدت حداقل 24 ساعت در حالت آماده سازی قرار دهید ماده به خوبی ژل نشده. میزان ژل شدن را چک کنید و پارامتر های اکستروژن را بهتر کنید مراجعه کنیدPlate out شدن در دای، به قسمت Plate out |

استحکام گوشه ها بعد از جوش بسیار کم است |

نویسنده: سامان خسروی/ شرکت روشا پلیمر

ویکی پلاست | مرجع بازار صنعت پلاستیک

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست