- تاریخ انتشار ۱۰ مرداد ۱۴۰۱

- تعداد بازدید 2638 بازدید

- دسته بندی مقالات مواد پلیمری

/ مقالات پی وی سی - نظرات کاربران 1 دیدگاه

- اشتراک گذاری

wikiplast.ir

فرمولاسیون پی وی سی سخت برای اکستروژن

مقدمه

فرآیند بهینه PVC سخت - هم درکیفیت محصول و هم در هزینه - برای تضمین رشد مداوم در بازارهای موجود و امکان توسعه بازارهای جدید در مقابل مواد رقابتی ضروری است. درک صحیح انتخاب و استفاده از مواد افزودنی مانند اصلاح کننده های ضربه، کمک فرآیند ها، پرکننده ها، روان کننده ها و پایدار کننده ها بخش مهمی از توسعه یک فرآیند اکستروژن بهینه است.

سایر عواملی که تأثیر قابل توجهی بر موفقیت اکستروژن دارند عبارتند از: روش های اختلاط ترکیبی، تطبیق مناسب فرمولاسیون با اکسترودر، و درک رفتار خود اکسترودر با تنظیمات مناسب دما و سرعت. بحث بر سر این است که چگونه این عوامل به افزایش نرخ تولید کمک می کنند و در عین حال کیفیت محصول را حفظ می کنند.

رزین پی وی سی

قبل از در نظر گرفتن مواد افزودنی مورد استفاده در اکستروژن پی وی سی سخت، توجه اصلی فرد فرآیند کننده در انتخاب مواد رزین وینیل یکی از اجزای اصلی فرمول است. برای اکستروژن لوله، سایدینگ و برخی اکستروژن پروفیل، هموپلیمر PVC با وزن مولکولی متوسط یا بالا (K-value 65-70) ترجیح داده می شود. رزین های با کیفیت خوب از طریق هر دو فرآیند سوسپانسیون و پلیمریزاسیون جرمی در دسترس هستند.

سایر فرآیندهای اکستروژن سخت مانند اتصالات یا ورق فوم دار معمولاً از هموپلیمر PVC با وزن مولکولی پایین (K-value 58-62) یا کوپلیمرهای وینیل کلرید با وینیل استات، اتیلن یا پروپیلن استفاده می کنند. این رزین ها دارای خواص استحکام کمتری هستند، اما جریان مذاب و خواص پس از شکل دهی بهتری دارند.

این که آیا انتخاب رزین تحت تأثیر الزامات محصول نهایی یا نیازهای فرآیند قرار می گیرد، نباید بر اهمیت یکنواختی رزین بیش از حد تأکید کرد. از آنجایی که بیشتر اکستروژن پی وی سی سخت از مخلوط پودر است و فرآیند اکستروژن - به خصوص دو ماردون - به خواص ترکیب پودری جریان، چگالی فشرده و چگالی ظاهری حساس است، نیاز به آگاهی از تغییرات چگالی ظاهری بسیار مهم است.

این آگاهی به ویژه در مورد نیاز تامینکننده برای کاهش محتوای VCM باقیمانده رزین PVC ضروری است، که به نوبه خود میتواند به معنای پروسه های شدیدتر خشککن پس از عملیات تخلیه بخار در فرآیند باشد.

در نتیجه، چگالی ظاهری رزین PVC، و توزیع اندازه ذرات آن، ممکن است در حال حاضر تا حدودی متفاوت از قبل باشد - و سطح ذرات رزین ممکن است کمی سختتر باشد، یا کمتر جذب مواد افزودنی مایع شود. بسیاری از رزین ها بسیار خشک تر از قبل هستند. به طور خلاصه، ترکیب خشک، جریان پودر و اختلاف چگالی ظاهری رزینهای PVC فعلی ممکن است نیاز به تغییرات ظریف در روشهای اختلاط و شرایط اکستروژن برای حفظ کیفیت محصول داشته باشد (در ادامه در این مورد بیشتر توضیح خواهیم داد).

دانستن این موضوع قبل از مخلوط شدن و اکسترود شدن رزین می تواند بسیاری از مشکلات تولید را به حداقل برساند. کنترل کیفیت مناسب کلیه مواد اولیه ورودی به ویژه رزین پی وی سی الزامی است.

گواهیهای تامینکننده آنالیز در همه محمولهها ضروری است و بررسیهای نقطهای رطوبت، چگالی ظاهری، توزیع اندازه ذرات (درصد ریز)، جریان خشک، پایداری حرارتی و نفوذ پذیری میتواند بسیار مفید باشد.

انتخاب افزودنی

هنگامی که رزین مناسب انتخاب می شود، ترکیب کننده با تعداد شگفت انگیزی از مواد افزودنی مواجه می شود که از بین آنها می توان انتخاب کرد. پی وی سی خالص را می توان با افزودنی های زیادی ترکیب کرد. هر افزودنی این ویژگی ها و هزینه ها را تغییر می دهد، زیرا برای هدف خاصی استفاده می شود که خاصیت استفاده نهایی یا ویژگی فرآیند محصول PVC را افزایش می دهد.

استفاده از یک افزودنی بیشتر از آنچه که برای دستیابی به اثر مورد نظر لازم است، نه تنها پرهزینه، بلکه گاهی مضر است. بنابراین، مسئول فرآیند باید درک کاملی از الزامات محصول نهایی - فیزیکی، شیمیایی و بصری - داشته باشد و همچنین باید با تجهیزات اکستروژن خاصی که برای تولید محصول استفاده می شود، کاملاً آشنا باشد: تک ماردون یا دو ماردون، ویژگی های دای و غیره.

اصلاح کننده ضربه

بسیاری از محصولات اکسترود شده پی وی سی سخت - از جمله برخی از لوله ها، دیوارپوش ها، پروفیل های پنجره، و ورق - به مقاومت ضربه ای فراتر از آنچه که با PVC به تنهایی قابل دستیابی است، نیاز دارند؛ که پلیمری نسبتا شکننده است. گنجاندن مقدار کمی از پلیمر دیگر با "بک بٌن" لاستیکی، با پراکندگی مناسب در مذاب وینیل، مکانیسم جذب ضربه مورد نیاز برای افزایش استحکام ضربه محصول PVC را با جذب انرژی ضربه (اندازهگیری شده فوت بر پوند فراهم میکند در آزمایش آیزود بریدگی در حال انتشار ترک به ازای ASTM D-256-72، یا به عنوان وزن در حال سقوط در هر ASTM D-2444).

انواع مختلفی از پلیمرهای ویژه سازگاری جانبی لازم را با PVC برای عملکرد به عنوان اصلاح کننده ضربه فراهم می کنند. پلی اتیلن کلردار (CPE)، آکریلونیتریل-بوتادین-استایرن (ABS)، متاکریلات-بوتادین-استایرن (MBS) و پلیمرهای آکریلات خاص گریدهای عمومی هستند که بیشتر مورد استفاده قرار می گیرند.

اخیراً، اتیلن-وینیل استات (EVA) به عنوان یک اصلاح کننده ضربه نویدبخش نشان داده است.

هر نوع مزایا و معایب منحصر به فرد خود را ارائه می دهد که به هوازدگی، شفافیت، تأثیر بر ویسکوزیته مذاب در طول فرآیند و پایداری گرما مربوط می شود. مثلا:

مقاومت در برابر هوا، با کمک: آکریلاتها، CPE، EVA

شفافیت و سفیدی با حداقل تنش، با کمک: آکریلاتها، MBS، انواع خاصی از ABS

استحکام شیمیایی، با کمک: CPE، EVA

از آنجایی که اصلاحکنندههای ضربه گرانتر از pvc هستند، طبیعتاً نباید بیش از حد لازم برای ایجاد مقاومت ضربه مورد نیاز برای کاربردهای مورد نظر استفاده شود.

رابطه بین سطح استفاده و قدرت ضربه خطی نیست، اما از یک منحنی S پیروی می کند زیرا اثر از سطح بهینه کاهش می یابد. ورودی کار یا برش کافی باید در حین اکستروژن به دست آید تا به پراکندگی بهینه ذرات اصلاح کننده برسد تا حداکثر سود را از مقدار استفاده شده به دست آورد.

برای دستیابی به استحکام ضربه ای مطلوب برای کاربردهای لوله، پروفیل و ورق، به ترتیب 2-5 پارت در 100 رزین (phr)، phr7-10وphr 12-15 ، سطوح استفاده بسیار معمولی هستند.

کمک فرآیندها

پی وی سی سخت دارای ویسکوزیته مذاب بسیار بالا و تمایل به چسبیدن به سطوح فلزی داغ است که منجر به جریان ناهموار از دهانه قالب، شکستگی مذاب و تجمع حرارت اصطکاکی تا حد تخریب می شود. اگرچه روان کننده ی مناسب مهم است، و بعداً مورد بحث قرار خواهد گرفت، کمک های فرآیند می توانند این مشکلات را به حداقل برسانند.

مفهوم "کمک فرآیند" کمک قابل توجهی به توسعه کلیه فرآیندهای PVC سخت که به برش بستگی دارند، کرده است: اکستروژن نیز از این قاعده مستثنی نیست. پرکاربردترین مواد کمک فرآیند، پلیمرهای اکریلیک ویژه هستند که در آنها به مقدار phr 1.5-5.0 برای اهداف زیر استفاده می شود :

1. ترکیب زودهنگام و کاملتر فرمول پودر را انجام می دهد.

2. به ویسکوزیته مذاب یکنواخت کمک می کند.

3. جریان صاف را از قالب فراهم می کند.

4. تورم قالب را به حداقل می رساند.

5. استحکام گرمایی و حرارتی را برای کشش در جهات مختلف در اندازه های کوچکتر افزایش می دهد.

اکستروژن تک ماردون پی وی سی سخت قطعا نیازمند استفاده از کمک فرآیند برای دستیابی به کیفیت و نرخ تولید بهینه است. به طور معمول، 1.5-3.0 phr کافی است.

در حالی که در اکستروژن با برش کم و دو ماردون کاملا ضروری نیست، گنجاندن حداقل 1.0-1.5 phr از کمک فرآیند قطعا کیفیت محصول را افزایش می دهد. به دلیل تأثیر آن بر تقویت نفوذ پذیری پودر، هنگام کار با یک ترکیب حاوی کمک فرآیند بر روی یک اکسترودر دو ماردون، میتوان از پروفیل دمای اکسترود کمی پایینتر استفاده کرد.

پرکننده

پرکنندهها در برخی از فرمولهای اکستروژن وینیل سخت بهعنوان توسعهدهنده با هدف اصلی کاهش هزینههای ترکیب (هزینه هر پوند) استفاده میشوند، اما آنها همچنین برای دستیابی به خواص مطلوب نهایی استفاده میشوند، مانند افزایش دمای اعوجاج حرارتی و سفتی. آنها معمولاً جامدات خنثی هستند که از دستههایی از مواد مانند کربناتها و سیلیکاتهای فلزات قلیایی خاکی، باریتها، گچ، آلومینیوم و حتی آرد چوب گرفته میشوند.

متداول ترین نوع شیمیایی مورد استفاده، کربنات کلسیم است که به اشکال مختلف از جمله سنگ آهک آسیاب شده با اندازه های مختلف ذرات، و نمرات رسوبی خالص شده مخصوص - همچنین با اندازه های مختلف ذرات وجود دارد. برخی از انواع با اسید استئاریک یا سایر افزودنیها به منظور کمک فرآیند، تحت پوشش سطحی قرار میگیرند، و این پرکنندههای "نرم" روکش شده به طور گسترده در اکستروژن لولههای سخت استفاده میشوند، در درجه اول به این دلیل که تا حدودی سایندهتر از انواع بدون پوشش هستند.

سایش در اکستروژن با ماردون دوقلو به صورت سایش ماردون و اسکترود دیده می شود. در انتخاب نوع و مقدار پرکننده برای یک ترکیب اکستروژن سخت باید چندین عامل را در نظر داشت: برای دستیابی به بهبود بهینه در استحکام کششی چقدر فیلر لازم است؟

آیا می توانم از فیلر A کمتر استفاده کنم تا همان خواصی که با پرکننده B به دست آمده است را بدست آوریم؟

در حالی که هزینه کمتر به ازای هر کیلوگرم ترکیب PVC ممکن است یکی از دلایل استفاده از پرکننده باشد، هزینه پرکننده – و در نتیجه هزینه ترکیب نهایی - باید به درستی بر اساس کیلوگرم/حجم با در نظر گرفتن تفاوتها در وزن مخصوص انواع مختلف محاسبه شود. پرکننده ها - بخاطر تأثیری که آنها بر وزن مخصوص ترکیب نهایی PVC دارند ممکن است سطح استفاده بالاتر از یک پرکننده به هزینه کم تر برای هر متر محصول اکسترود شده منجر نشود.

با رسیدن به انتخاب نوع و سطح استفاده بر اساس خواص و هزینه، این پرکننده چه تأثیری بر عمر مفید مجموعه اکسترود ها و ماردون ها، به ویژه در اکستروژن دو ماردون خواهد داشت؟ به طور کلی، سطوح پرکننده کمتر از 5.0 phr (معمول برای بسیاری از ترکیبات لوله) مشکل واقعی ایجاد نمی کند، اما سطوح پرکننده بالاتر - مثلا کانال تلفنی که نیاز به سفتی بالا دارد ممکن است تا 30 phr پرکننده داشته باشد - عمر سیلندر ها و ماردون ها را به طور قابل توجهی کاهش می دهد. در واقع، بسیاری از تولید کنندگان اکسترودر ضمانت خود را در مورد سایش ماردون و اکسترودر در سطوح پرکننده بالاتر از 5.0 phr رد می کنند.

بنابراین، اگر سطوح پرکننده بالا ضروری باشد، هزینههای جایگزینی برای اکسترودر ها و ماردون ها باید در تجزیه و تحلیل اقتصادی کلی ترکیبات PVC سفت و سخت بسیار حساب شده باشد.

رنگدانه

رنگدانه ها (و تونرها) در درجه اول برای دستیابی به اثرات مطلوب زیبایی محصولات نهایی استفاده می شوند. با این حال، انواع خاصی (مانند درجات مختلف دی اکسید تیتانیوم) عملکرد بسیار مفیدی به عنوان بازتابنده نور UV برای افزایش عمر محصول در هوای بیرونی دارند. دی اکسید تیتانیوم که در برابر هیدرولیز، اکسیداسیون و استخراج بسیار بی اثر و مقاوم است، یک رویکرد بسیار دائمی برای پایداری بیشتر UV در فضای باز ارائه می دهد.

هر محصول اکسترود شده پی وی سی سخت که برای قرار گرفتن در معرض طولانی مدت در فضای باز در نظر گرفته شده است (سقف، پروفیل های پنجره، و غیره) معمولاً باید حداقل حاوی 7-12 phr دی اکسید تیتانیوم باشد. در این سطوح استفاده، تأثیر روی فرآیند بسیار شبیه پرکننده است. لوله اکسترود شده، که بیشتر آن برای استفاده زیرزمین در نظر گرفته شده است، معمولاً تنها به 1-2 phr دی اکسید تیتانیوم نیاز دارد.

این مقدار برای پایداری نوری کوتاه مدت لوله در طول انبارش در فضای باز قبل از استفاده کافی است - با این حال، انتظار می رود انبارش طولانی مدت یا استفاده از سطح زمین وجود داشته باشد، محتوای دی اکسید تیتانیوم باید حداقل به 4-5 در ساعت افزایش یابد. رنگدانههای دیگر - چه ارگانیک و چه معدنی - هیچ اثر قابل اندازهگیری بر فرآیند اکستروژن ندارند، اما انواع "لک گذاری" از فعل و انفعالات شیمیایی وجود دارد که میتواند بین رنگدانههای خاص و یا سایر افزودنیها رخ دهد.

به عنوان مثال، بسیاری از رنگدانه ها بر پایه فلزات (کادمیم، سرب، آهن، کروم، سلنیوم، بیسموت، کبالت، مولیبدن و منگنز) هستند که قادر به تشکیل سولفیدهای رنگی یا در اثر قرار گرفتن در جو صنعتی مملو از گوگرد یا در واکنش با پایدار کننده مرکاپتید قلع هستند.

رنگدانه ها همچنین دارای درجات مختلفی از پایداری اشعه ماوراء بنفش در هنگام قرار گرفتن در معرض فضای باز هستند – که با سفید شدن، تیره شدن یا تغییر رنگ همراه هستند.

انتخاب رنگدانه باید حداقل با آگاهی و ارزیابی مشکلات احتمالی فوق انجام شود.

پدیده Platout

یکی از مشکلات گیجکنندهای که گهگاه در طول فرآیند اکستروژن طولانی، بهویژه با ترکیبات مات، رنگدانهدار یا حاوی فیلر ایجاد میشود، پلیت اوت است - اصطلاحی که برای توصیف تجمع یا رسوب مواد ناسازگار روی ماردون، در قالب، روی تجهیزات جمعآوری رول استفاده میشود.

این پدیده در طی زمان، با اثیر گذاری روی سطح محصول و همچنین ایجاد محل هایی برای چسبندگی منجر به تخریب محصول می شود. در این حالت زمان توقف تولید برای پاکسازی ضروری است. همه عوامل ایجاد پلیت اوت به طور کامل شناخته نشده است.

اعتقاد بر این است که ناسازگاری های جزئی افزودنی ها تا حدی مسئول این امر هستند، اما این تنها علت نیست.

تغییر در نوع و سطح استفاده از روان کننده ها، پرکننده ها، رنگدانه ها، و پایدار کننده ها، و همچنین تغییر در شرایط فرآیند (سرعت و دما) می تواند بر شدت پلیت اوت تاثیر بگذارد - چه خوب یا چه بد. حتی آب و هوا (رطوبت بالا) نیز به تشدید پلیت اوت شناخته شده است! اگرچه این پدیده ممکن است در یک فرمول شفاف رخ دهد، به نظر میرسد که بیشتر در ترکیبات رنگی و حاوی فیلراتفاق میافتند.

معمولاً ترکیبی از دو دسته از فلزات معمولاً در ترکیبات مستعد پلیت اوت وجود دارند: خاک های قلیایی (کلسیم، منیزیم از پرکننده، یا باریم از پایدار کننده) و فلزات سنگین (معمولاً تیتانیوم از رنگدانه دی اکسید تیتانیوم، همچنین سرب و کادمیوم.

از پایدار کننده ها یا رنگدانه ها). چندین رویکرد تجربی برای کنترل پلیت اوت در طول سالها تکامل یافته اند که درجات مختلفی از اثربخشی را نشان داده میدهند.

ثابت شده است که پایدار کننده های مبتنی بر مشتقات ارگانو قلع به پلیت اوت کمک نمی کنند، عمدتاً به دلیل سازگاری یا حلالیت بسیار بالای آنها در مذاب PVC است. از سوی دیگر، نمک های باریم، کادمیوم، کلسیم، روی و سرب یا نامحلول هستند یا با مذاب پی وی سی سازگاری کمتری دارند و در صورت مناسب بودن سایر شرایط می توانند باعث تشدید پلیت اوت شوند.

ترکیبات مبتنی بر رزینهای PVC پلیمریزه شده امولسیونی (E-PVC) معمولاً نمیتوانندپلیت اوت ایجاد کنند.

در برخی موارد، جایگزینی مقدار کمی (10 تا 20 درصد) رزین سوسپانسیون (S-PVC) با E-PVC باعث کاهش پلیت اوت می شود.

این ممکن است به دلیل وجود مقادیر کمی از امولسیفایر موجود بر روی رزین باشد، برای افزودن سورفکتانت های کاتیونی یا آنیونی در مقادیر بسیار کم (0.1 phr) نیز نشان داده شده است که پلیتیت را کاهش می دهد.

یک رویکرد مکانیکی برای کنترل پلیت اوت ها که با موفقیت کار کرده است، شامل استفاده از مقدار کمی (0.5 phr) از یک پرکننده سیلیکات برای ایجاد یک عمل ساینده یا ساینده ملایم بر روی سطوح فلزی است.

یک ظرف کوچک از محلول های معدنی که در بالای روکش اندازه گیری مخزن خنک کننده خلاء نصب شده است تا امکان افزودن آهسته و قطره ای از محلول های معدنی بر روی پروفیل داغ پی وی سی درست قبل از ورود به دستگاه سایز وکیوم را تمیز نگه می دارد.

روان کننده

همانطور که قبلا ذکر شد، PVC سخت مذاب تمایل به چسبیدن به سطوح فلزی داغ تجهیزات فرآیند دارد و همچنین دارای بخاطر تجمع حرارت اصطکاکی و ایجاد گشتاور بالا روی ماردون ها و فشارهای برگشتی بالا شود؛ اگر انتخاب بهینه از سایر اجزای فرمولاسیون بدون توجه کافی برای تعادل روان کننده مناسب انجام شود، شانس اکستروژن موفق حداقل است.

متأسفانه، درک ما از علم - یا هنر – روان کننده ها به درجه اهمیت آن نمی رسد. نیاز حیاتی به کشف ماهیت روانکاری به ویژه در اکستروژن پی وی سی سخت حائز اهمیت است، زیرا تفکیک کامل روان کننده ها و عوامل پایداری فرآیند دشوار است.

روان کننده ها به عنوان مواد افزودنی را می توان به دسته های کلی زیر تقسیم کرد: اسیدهای چرب و الکل، آمیدها و استرهای اسیدهای چرب؛ استئارات فلزی؛ موم های هیدروکربنی؛ و پلی اتیلن های با وزن مولکولی کم، سیلیکون ها و سایر مواد عجیب و غریب تر گهگاه برای کاربردهای خاص در نظر گرفته می شوند.

روان کننده ها را می توان تا حدی با ارتباط خواص شیمیایی با رفتار آن ها طبقه بندی کرد. اصطلاحات "داخلی" و "خارجی" به طور گسترده ای استفاده شده اند (شاید بیش از حد).

یک طبقهبندی دقیقتر، رفتار روانکننده را در یک طیف گسترده و پیوسته از روانکاری «داخلی» مولکولهای قطبی (اسید استئاریک، استئاراتهای فلزی، و استرهای اسید چرب) تا روانکاری «خارجی» غیرقطبی،شاخه های طولانی مستقیم و شاخهدار مشاهده میکند؛که شامل مشتقات زنجیره ای هیدروکربنی روغن ها و موم های پارافین و پلی اتیلن های با وزن مولکولی کم هستند.

در بین این طیف ها میتوان تعدادی روانکننده را یافت که هم گروههای قطبی و هم زنجیرههای هیدروکربنی طولانی دارند که بسته به نسبت این گروهها، انواع رفتار روانکننده خارجی-داخلی ترکیبی را به PVC سخت ارائه میدهند.

رفتار یک روان کننده تا حدی با تأثیر آن بر نفوذ پذیری پودر و ویسکوزیته مذاب مشخص می شود. روان کننده های داخلی تمایل به تقویت نفوذ پذیری ذرات در همدیگر دارند و با کاهش اصطکاک داخلی در مذاب PVC (که در واقع از ذرات گسسته تا حدود 200 درجه سانتیگراد تشکیل شده است) به ویسکوزیته مذاب کمتر، پس از نفوذ پذیری، کمک می کنند. روان کننده های خارجی تمایل به تاخیر در نفوذ پذیری پودر دارند و همچنین به دلیل ناسازگاری خود به سطح مذاب PVC مهاجرت می کنند و در نتیجه کشش اصطکاکی بین مذاب PVC و سطوح فلزی داغ ماردون ها، سیلندر ها و قالب های اکسترودر را کاهش می دهند.

عمدتاً این ویژگی به یک سطح خوب برای محصول اکسترود شده کمک می کند. سایر افزودنی ها - به ویژه پایدار کننده ها - می توانند به روانکاری در ترکیبات اکستروژن پی وی سی سخت کمک کنند. بخشی از اکثر سیستم های پایدار کننده سرب از استئارات سرب معمولی یا دوبازیک تشکیل شده است، در حالی که اکثر سیستم های پایدار کننده باریم/کادمیم یا کلسیم/روی بر پایه صابون های اسید چرب این فلزات هستند.

این پایدار کننده ها از نوع روان کننده هستند. در مقابل، پایدار کننده های قلع اساساً غیر روان کننده هستند - اگرچه برخی از انواع آنها می توانند کمی به روانکاری کلی کمک کنند. اکثر پایدار کننده های قلع مایع را می توان به عنوان نرم کننده های بسیار کارآمدی در نظر گرفت که نفوذ پذیری را تقویت کرده و ویسکوزیته مذاب را کاهش می دهد.

ترکیبات اکستروژن پی وی سی سخت مبتنی بر پایدار کننده های آلی قلع به حدود 5/1 تا 5/2 phr از کل روان کننده های افزودنی نیاز دارند که برای اکسترودر متعادل است.

سطوح روان کننده بسیار فراتر از این مقدار، منجر به شرایط کم یا بیش از حد روان کاری می شود - که در نمونه اول به صورت سطح ناهموار، چسبندگی، شکستگی مذاب و گرمای بیش از حد دیده می شود، یا در نمونه دوم، موج، توده و نفوذ پذیری ناقص مشاهده می شود.

هنگامی که از پایدار کننده های سرب، باریم/کادمیم یا کلسیم/روی استفاده می شود، روان کننده بسیار کمتری مورد نیاز است. اخیراً بستههای روانکننده کاملی معرفی شدهاند که انواع مختلف رفتار روانکننده خارجی را با برخی ویژگیهای داخلی ترکیب میکنند.

این سیستم ها به طور خاص برای اکستروژن پی وی سی سخت طراحی شده اند و یک رویکرد متعادل و تک جزیی برای روانکاری ارائه می دهند که می تواند منجر به صرفه جویی بیشتر و ترکیب ساده تر شود.

برای اکثر کاربردهای اکستروژن سخت، هنگامی که تعادل روان کننده مناسب برقرار شد، انتخاب عموماً بر اساس هزینه در مقابل اثربخشی است.

با این حال، در ترکیبات PVC شفاف، اثر روان کننده بر شفافیت باید در نظر گرفته شود. صابون های فلزی و بیشتر روان کننده های خارجی نوع موم، کاملاً در PVC قابل حل یا سازگار نیستند و معمولاً باید به ترکیبی از آمیدهای اسید چرب و استرها اعتماد کرد که شفافیت بهتری ارائه می دهند.

استابلایزر

کل انرژی ورودی که یک ترکیب وینیل تجربه می کند (مخصوصاً ترکیبات سفت) شامل انرژی برشی و گرمایی سیکل های میکس، اکستروژن، تولید (نقوش برجسته، ترموفرمینگ، و لمینیت)، کار مجدد ضایعات، و در معرض نور و انرژی گرمایی قرار گرفتن در فضای باز است.

همه به تخریب پی وی سی کمک می کنند و سیستم پایدار کننده باید حفاظت کافی را در هر مرحله در طول تولید و عمر محصول وینیل ارائه دهد. از آنجایی که تغییر رنگ، نشاندهنده تخریب در PVC است، مطمئنترین آزمایشهای پایداری برای اکستروژن شامل ارزیابی توسعه رنگ در طول فرآیند دینامیکی - چه روی خود اکسترودر چه در آزمایشهای آزمایشگاهی است.

روش دیگر، نمونههای PVC که تحت فرآیند دینامیکی اکستروژن قرار گرفتهاند را میتوان برای پایداری باقیمانده یا استفاده حرارتی در یک کوره با نوردهی مداوم از نوع Metrastat آزمایش کرد و رنگ بصری یا فلورسانس ناشی از UV را میتوان بر روی یک اسکن بازتاب سنج اندازهگیری کرد.

انواع پایدارکننده

1- نمک های پایه سرب

پایدار کننده های سرب غیر آلی اولین پایدار کننده های حرارتی موثر برای PVC بودند. لیتارژ (اکسید سرب)، اولین ترکیب سرب که به صورت تجاری مورد استفاده قرار گرفت، به زودی با تعداد فزاینده ای از ترکیبات معدنی و آلی سرب همراه شد: کربنات پایه سرب، سولفات سه پایه سرب، سیلیکات های سرب، فسفیت سرب دوبازیک، استئارات سرب دوبازیک، سرب معمولی، استئارات، فتالات سرب دی بازیک و ماله سرب تری بازیک. این ترکیبات پایدار ارزان و موثر PVC را فراهم می کند.

سرب ها به دلیل خواص الکتریکی عالی و جذب آب کم، هنوز در عایق سیم و کابل برق PVC استفاده می شوند.

اکستروژن لوله در بسیاری از مناطق دیگر خارج از ایالات متحده نیز بازار بزرگی را برای پایدار کننده های سرب فراهم می کند و آنها در محصولات اکسترود شده و قالب تزریقی وینیلی سخت مات کاربرد دارند.

لکه گذاری گوگرد، عدم شفافیت و سمی بودن پایدارکنندههای سرب از معایبی است که استفاده از آنها را محدود میکند. استفاده از آمریکای شمالی و اروپا با توسعه فناوری مربوط به انواع دیگر پایدار کننده ها به طور پیوسته در حال کاهش است.

2- کربوکسیلاتهای فلزی

مخلوط نسبتهای فلزی را میتوان برای در نظر گرفتن حساسیت روی رزین، محتوای پرکننده، رنگ اولیه یا نیازهای پایداری طولانیمدت، شفافیت و نیازهای پایداری نور تغییر داد. صابونهای باریم/کادمیم (روی) همچنین درجاتی از روانکاری را به قیمت شفافیت در اکستروژن وینیل سفت و یا کلندری ارائه میدهند.

جزء باریم پایداری حرارتی طولانی مدت را فراهم می کند، کادمیوم ثبات رنگ اولیه و نور خوبی را فراهم می کند، در حالی که رنگ اولیه را (به ویژه در سیستم های بسیار پرشده) به قیمت پایداری طولانی مدت ارائه می دهد. به طور کلی در ترکیب با فسفیت ها و ترکیبات اپوکسی استفاده می شود، یک سیستم پایدار کننده باریم/کادمیم (روی) متعادل می تواند پایداری خوبی در گرما و نور ایجاد کند.

معایب این پایدار کننده ها عبارت اند از سمیت کادمیوم، تمایل گاه به گاه پلاک شدن، و هیدرولیز یا شسته شدن صابون ها از PVC. شاید بزرگترین ایراد آنها در PVC سخت، ویژگی های ضعیف ویسکوزیته باشد که آنها ایجاد می کنند که به نوعی سفت شدن مذاب است.

پایدار کننده هایی از این نوع که در حال حاضر در PVC انعطاف پذیر در آمریکای شمالی استفاده می شود، اکنون تقریباً به طور کامل باریم / روی یا کلسیم / روی هستند. پیشرفت های فنی به گونه ای بوده است که استفاده از کادمیوم دیگر ضروری نیست. تقریباً هیچ استفاده ای از باریم یا کادمیوم در وینیل سخت در آمریکای شمالی وجود ندارد.

3- کلسیم روی

این پایدار کننده ها (اغلب مورد تایید FDA ایالات متحده) که در برخی کاربردهای PVC سخت در تماس با مواد غذایی استفاده می شوند، عموماً با پایدار کننده های ثانویه فسفیت و اپوکسی مناسب برای افزایش عملکرد پایداری کلی آنها استفاده می شوند. نسبت فلزات بسته به نیاز محصول میتواند متفاوت باشد و فلزات دیگر (منیزیم، قلع، آلومینیوم و سدیم) را میتوان اضافه کرد، اما پایدار کلسیم/روی همچنان دشوار است و حداقل قابلیت بازیافت ضایعات را فراهم میکند.

اکستروژن فیلم و ورق (قالب تخت و فیلم دمیده)، و بطری های قالب گیری دمشی برخی از کاربردهایی هستند که به سیستم های پایدار کننده مورد تایید FDA نیاز دارند.

هیدرولیز اجزای پایدار کننده در تماس با محصولات مبتنی بر آب یا الکل می تواند باعث تیرگی یا سرخ شدن PVC شفاف شود. این مشکل استفاده از کلسیم/روی را در کاربردهای پی وی سی شفاف محدود کرده است.

تلاشهای تحقیقاتی در اروپا و ایالات متحده در حال حاضر بر توسعه سیستمهای کلسیم/روی برای جایگزینی سرب در اروپا و ارگانوتینها در بازارهای PVC سخت ایالات متحده متمرکز است.

4- کربوکسیلات قلع

اولین پایدار کننده های قلع، دی بوتیل قلع دیلائورات و دی بوتیل قلع مالئات، نمونه ای از پایدار کننده های غیر گوگرد هستند.

این محصولات و پیشرفتهای بعدی در کربوکسیلاتهای قلع، شفافیت پی وی سی و درجه سمیت بسیار پایینتری را نسبت به پایدارکنندههای حاوی سرب یا کادمیوم فراهم کردند.

یکی از پایدار کننده ها در این گروه، di-n-octyl tin maleate، توسط FDA برای کاربردهای سخت پی وی سی در تماس با مواد غذایی تایید شده است.

کربوکسیلاتهای قلع در کاربردهای کوپلیمر استات پی وی سی سخت استفاده میشوند، اما در بسیاری از موارد با خروجی بالا، درجه پایداری لازم برای فرآیند هموپلیمرهای PVC سخت را ارائه نمیدهند.

با این حال، آنها خواص پایداری نوری بسیار خوبی از خود نشان می دهند و گاهی اوقات در ترکیب با ارگانوتین های حاوی گوگرد برای افزایش قابلیت های هوازدگی در فضای باز PVC سفت و سخت استفاده می شوند.

5- کربوکسیلات قلع

اولین پایدار کننده های قلع، دی بوتیل قلع دیلائورات و دی بوتیل قلع مالئات، نمونه ای از پایدار کننده های غیر گوگرد هستند. این محصولات و پیشرفتهای بعدی در کربوکسیلاتهای قلع، شفافیت پی وی سی و درجه سمیت بسیار پایینتری را نسبت به پایدارکنندههای حاوی سرب یا کادمیوم فراهم کردند.

یکی از پایدار کننده ها در این گروه، di-n-octyl tin maleate، توسط FDA برای کاربردهای سخت پی وی سی در تماس با مواد غذایی تایید شده است. کربوکسیلاتهای قلع در کاربردهای کوپلیمر استات پی وی سی سخت استفاده میشوند، اما در بسیاری از موارد با خروجی بالا، درجه پایداری لازم برای فرآیند هموپلیمرهای PVC سخت را ارائه نمیدهند. با این حال، آنها خواص پایداری نوری بسیار خوبی از خود نشان می دهند و گاهی اوقات در ترکیب با ارگانوتین های حاوی گوگرد برای افزایش قابلیت های هوازدگی در فضای باز PVC سفت و سخت استفاده می شوند.

6- مرکاپتیدهای قلع

تیو-ارگانوتین ها در اوایل دهه 1950 معرفی شدند و بهبود قابل توجهی در شفافیت و پایداری حرارتی ارائه کردند. اگرچه آنها پایداری نور و بوی ضعیفی از خود نشان دادند، مرکاپتیدهای قلع به زودی در ایالات متحده برای پایدار حرارتی PVC سخت پذیرفته شدند و بیشترین استفاده را در پایدار کننده ها در لوله های PVC سخت و اکستروژن، تزریق و قالب گیری دمشی داشتند.

مرکاپتیدهای قلع مجموعه ای منحصر به فرد از خواص را برای فرآیند پی وی سی سخت ارائه می دهند: پایدار کنندگی کلاسیک وینیلی و عملکردهای آنتی اکسیدانی همراه با ارتقاء نفوذ پذیری و کاهش ویسکوزیته مذاب.

مطالعات رئولوژی مذاب نشان داده است که، علاوه بر پایداری رنگ عالی، ترکیبات با پیوند گوگرد آلی، ویسکوزیته مذاب کمتری را در پی وی سی سخت نسبت به ترکیبات پیوندی اکسیژن آلی قلع (کربوکسیلات قلع) با ویسکوزیته، وزن مولکولی و مشابه دارند.

سازگاری آنها همچنین ویسکوزیته مذاب کمتری نسبت به کربوکسیلات های فلزی گروه II A و B (پایدار کننده های باریم/کادمیم و کلسیم/روی) ایجاد می کنند. تا سال 1970، یک مرکاپتید ارگانوتین خاص، دی بوتیل تین بیس (ایزواکتیل تیوگلیکولات)، به عنوان پایدار کننده غالب در صنعت PVC سخت ظاهر شد. کیفیت این پایدار کننده در طول سال ها از طریق بهبود رنگ، خلوص و نقطه اشتعال بهبود یافت، در حالی که اصلاحات بعدی فناوری بوتیل قلع، رنگ و ثبات فرآیند بهتری را برای PVC سخت - مرکاپتیدهای بوتیل قلع «با کارایی بالا» فراهم کرد.

در طی این دوره، دی-ن-اکتیلتین بیس (ایزواکتیل تیوگلیکولات) توسط FDA برای استفاده در کاربردهای PVC سخت در تماس با مواد غذایی تحت شرایط مشخص شده در CFR 121.2602 ایمن تعیین شد. بنابراین، برای اولین بار، پی وی سی سخت با شفافیت و درخشندگی را می توان برای بسته بندی مواد غذایی و نوشیدنی در نظر گرفت.

رشد فوقالعاده بازارهای PVC سخت، بهویژه لولهها و پروفیلها، همراه با استفاده روزافزون از اکسترودرهای چند ماردونی کم برش که سطوح پایدارکننده پایینتری را ممکن میسازد، باعث توسعه سیستمهای پایدارکننده باریم/بوتیل قلع یا کلسیم/بوتیل قلع با قیمت پایینتر شد، که ثبات فرآیند مناسبی را برای اکثر فرمولاسیون های اکستروژن دو ماردونه ارزان قیمت فراهم می کند.

با این حال، بسیاری از اینها نمی توانند روی اکسترودرهای تک ماردون قابل اجرا باشند، بنابراین تطبیق پذیری آنها محدود می شود.

7- مرکاپتیدهای متیل قلع

پیشرفت قابل توجهی در فناوری پایدار پی وی سی سخت در سال 1970 با معرفی مرکاپتیدهای متیل قلع محقق شد. اولین پایدار کننده متیل قلع مزیت عملکرد قابل توجهی نسبت به پایدار کننده های بوتیل قلع کلاسیک در انواع فرآیندهای پی وی سی سخت نشان داد و جدیدترین پیشرفت های پایدار کننده متیل قلع "استر معکوس" کم هزینه همچنان مزیت های هزینه-عملکرد قابل توجهی را نسبت به راندمان بالا و ترکیبی نشان می دهد. این مزایا شامل ثبات رنگ اولیه و حفظ رنگ بهتر و نرخ خروجی است که با هزینه کمتر به دست می آید. این مرکاپتیدهای متیل قلع جدید در اکستروژن یک و دو ماردون، لوله، پروفیل، پروفیل و ورق فوم دار، قالب گیری تزریقی و قالب گیری دمشی کاربرد گسترده ای پیدا می کنند.

استفاده از پایدار کننده های متیل قلع "نسل سوم" بسیار ایمن، دارای سطوح سمیت حاد شگفت آور پایین (LD50: 4500-5500 میلی گرم بر کیلوگرم) است - حتی از پایدار کننده متیل قلع قبلی که مجوز استفاده در کاربردهای تماس با غذا را دریافت کرده بود.

انتخاب پایدار کننده

نوع اصلی سیستم پایدار کننده انتخاب شده اغلب با استفاده نهایی یا محدودیت های نظارتی (NSF، PPI، FDA، و BGA) تعیین می شود. انتخاب بعدی یک پایدار کننده خاص باید با هدف اصلی دستیابی به هزینه-عملکرد بهینه انجام شود: به ازای هر دلار هزینه پایدار کننده چقدر ثبات فرآیند در دسترس است؟ یا برعکس، کمهزینهترین انتخاب برای ایجاد پایداری فرآیند مورد نیاز برای یک فرآیند خاص - از جمله همه عوامل ایمنی مانند اکستروژن مجدد، خرابیهای برق، و نیازهای پایداری مصرف نهایی چیست؟ سطح ثبات بسیار فراتر از سطح "ضروری" می تواند به هزینه های غیر ضروری قابل توجهی تبدیل شود.

آزمایشات میتوانند نشانهای از هزینه-عملکرد نسبی ارائه دهند، اما تصمیم نهایی واقعاً باید بر اساس دورههای اکستروژن تولید و ارزیابی بعدی پایداری باقیمانده یا اکستروژن مجدد باشد، که به راحتی نیز روی فر Metrastat انجام می شود.

در گروه پایدارکنندههای ارگانوتین مرکاپتید، جدیدترین پایدارکنندههای متیل قلع «استر معکوس» توانایی منحصربهفردی را در ایجاد ثبات رنگ اولیه بسیار خوب و حفظ آن رنگ در حین اکستروژن 100 درصدی دوباره آسیاب به درجهای بسیار بیشتر و با هزینههای کمتر از آنچه قبلا ممکن بود نشان دادهاند.

علاوه بر این، با کاهش سطح پایدار کننده، کاهش زمان پایداری (که به عنوان توسعه رنگ دیده می شود) با این پایدار کننده های جدید متیل قلع بسیار کمتر از پایدار کننده های بوتیل قلع یا مخلوط فلز قلع است.

این بدان معنی است که سطح مشخصی از پایداری (که برای راه اندازی یک کارخانه اکستروژن ضروری است از جمله ضریب ایمنی مجدد) را می توان با پایدار کننده کمتر در ترکیب به دست آورد. سطوح استفاده معمول برای اکستروژن لوله دو ماردون در محدوده 0.3-0.4 phr و 0.7-1.2 phr برای اکستروژن لوله تک ماردون است.

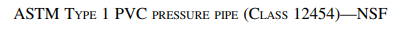

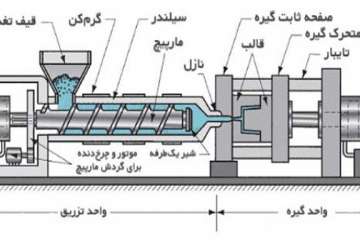

تطبیق فرمول با اکسترودر

اکسترودر تک ماردون در مقابل دو ماردون برای هر محصول اکسترود شده پی وی سی سخت، انتخاب رزین، اصلاح کننده ضربه، رنگدانه، پرکننده، و نوع پایدار کننده و سیستم روان کننده با استفاده نهایی یا خواص ظاهری مورد نیاز محصول تعیین می شود.

مانند استحکام کششی، مدول، دمای اعوجاج حرارتی، مقاومت ضربه ای، شفافیت، هواپذیری در فضای باز و سمیت. اکستروژن تک ماردونی و دو ماردونی هر دو به یک هدف یعنی تولید یک شکل پیوسته از قالب دست می یابند، اما مفاهیم فرآیند درگیر تقریباً کاملاً متضاد هستند.

بنابراین، تفاوت های مهمی بین فرمولاسیون های تک ماردون و دو ماردون برای یک محصول وجود دارد. این تفاوت ها شامل میزان پایدار کننده، تعادل روان کننده و مقدار کمک فرآیند است.

تفاوت های فرآیند

تک ماردون

1. 80-25 میلی متر، برش زیاد، دما ی مذاب بالاتر از 200-225 درجه سانتی گراد

2. دمای مذاب ناهموار در طول یک ماردون ، ویسکوزیته مذاب غیریکنواخت که وارد قالب می شود، نوسان مذاب با هر چرخش

ماردون

3. تعادل روان کننده، افزایش روان کننده داخلی برای نفوذ پذیری سریعتر، مذاب همگن و ویسکوزیته مذاب کمتر، روان کننده بیرونی کمتر برای به حداقل رساندن موج، لغزش روی ماردون ها

4. برای کمک به توسعه یکنواخت و کاهش ویسکوزیت ه مذاب، کمک فرآیند مورد نیاز است.

5. سطح پایدار کننده بالاتراز حد مورد نیاز، به دلیل تنش بر شی بالاتر.

جفت ماردون

1. دور کم (10-40)، برش کم، دمای مذاب کمتر ) 185-200 درجه سانتیگراد(، اندازه گیری آسان تر از اکستروژن مخلوط پودر

2. دمای یکنواخت در طول ماردون ، جریان مذاب یکنواخت تر برای دای- اساساً به دلیل عملکرد "پمپ دنده ای" با جابجایی مثبت ماردون های متقابل و در هم تنیده

3. تعادل روان کننده ،کاهش روان کننده داخلی و خارجی بمنظور به تاخیر انداختن نفوذپذیری به منطقه اندازه گیری برای کنترل آمپراژ در حداکثر دور در دقیقه. روان کننده ها ی خارج ی به ویژه پلی اتیلن نیز از چسبیدن و شکستگی مذاب در سر لوله های با قطر بزرگ و قالب ها جلوگیری می کند.

4. کمک به فر آیند ضروری نیست اما استفاده در سطح پایین باعث افزایش کیفیت محصول می شود.

5. ممکن است به دلیل دمای مذاب پایین و فرآیند بر شی کمتر سطوح پایین تر پایدار کنندها استفاده شود.

منبع: شرکت روشا پلیمر/ سامان خسروی، کارشناس پلیمر

ویکی پلاست | مرجع بازار صنعت پلاستیک

نظرات کاربران

- بازار لوله های CPVC در منطقه GCC در سال 2022

- افزایش ۳۰۰ هزارتنی ظرفیت پیویسی کشور

- همگرایی تولید کنندگان PVC برای تثبیت بازار

- تولید «پی.وی.سی» غدیر بیش از 120 درصد افزایش یافت/ غدیر آماده ورود به باشگاه صدتاییها می شود

- ثبات نسبی PVC در بازارهای جهانی

- ۴ شرکت بیش از یک درصد PVC دنیا را در ایران تولید میکنند

- آشنایی با انواع گریدهای گرانول پی وی سی (PVC) و کاربردهای آن

- راهنمای عیب یابی اکستروژن محصولات پی وی سی

- لوله چیست؟ پی وی سی Pvc چیست؟ معرفی انواع لوله های پی وی سی

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

۷ سوال برای اینکه اولویتهای مدیرتان را بهتر بدانید

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

کاغذ مصنوعی چیست، چه کاربردهایی دارد

ادامه مطلب

-

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب -

راهنمایی کارکنان: از دستور تا همکاری موثر

ادامه مطلب -

آشنایی با انواع روشهای قالبگیری و روش ساخت منهول پلیاتیلن

ادامه مطلب -

با هم عملکرد پایدار را هدایت کنیم

ادامه مطلب -

قدمهای کوچک برای بهجا گذاشتن میراث بزرگ

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست