- تاریخ انتشار ۶ خرداد ۱۳۹۷

- تعداد بازدید 4616 بازدید

- دسته بندی صنعت پلاستیک

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

پلی اتیلن شبکه ای ( XLPE یا PEX) چیست؟

ولی بزرگترین عیب این پلیمر، عدم سرویس دهی و کارایی در دماهایی بالاتر از ۶۰ درجه سانتیگراد است. این مشکل، سرویس دهی پلی اتیلن در کاربردهایی همچون لوله های آب گرم یا شرایط افزایش ناگهانی دما در لحظاتی مثل اضافه بار روی سیم ها را با مشکل روبرو می کند.

از این رو پلی اتیلن طی عملیات فرآیندی ویژه ای با ایجاد اتصالات عرضی تحت عنوان “شبکه ای شدن” به پلیمری با خواص حرارتی برتر تبدیل می شود. در پلی اتیلن شبکه ای شده (PEX یا XLPE)، بعضی از خواص همچون مقاومت شیمیایی و مقاومت تنش محیطی (ESCR) به طور موثری افزایش می یابد.

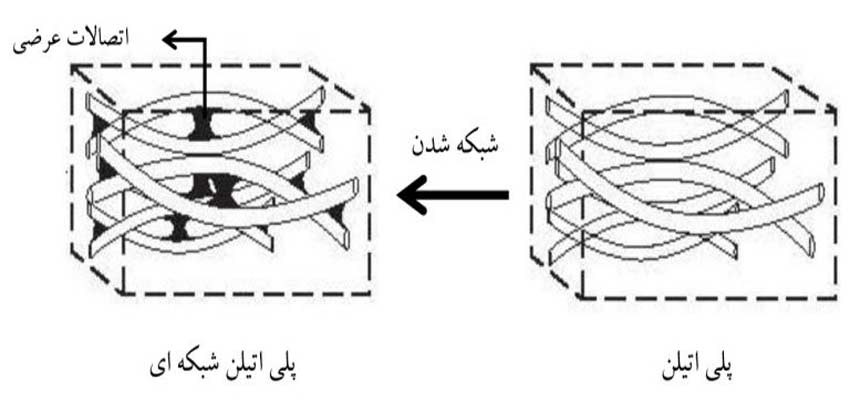

همان گونه که در شکل ۱ مشاهده می شود، در فرآیند شبکه ای کردن پلی اتیلن، با ایجاد پیوندهای عرضی بین زنجیرهای پلی اتیلن و تشکیل ساختار شبکه ای سه بعدی، پلی اتیلن به ماده ای غیر محلول و غیر قابل ذوب تبدیل می شود. تشکیل پیوندهای عرضی باعث افزایش مقاومت در برابر تخریب های حرارتی پلیمر می شود که افزایش دمای کاربری پلی اتیلن را تا بیش از ۹۰ درجه منجر می شود.

.jpg)

شکل ۱: تغییرات در ساختار زنجیره های پلی اتیلن در طی فرآیند شبکه ای شدن

این تغییرات در ساختار زنجیره های پلی اتیلن، بسیاری از خواص مکانیکی و گرمایی پلی اتیلن در اثر شبکه ای شدن را بهبود می دهد که در جدول ۱ اشاره شده است:

جدول ۱: خواص مکانیکی و گرمایی پلی اتیلن شبکه ای

انواع روشهای شبکهای کردن پلی اتیلن

شبکهای کردن پلی اتیلن به سه روش پراکسیدی، سیلانی و اشعه امکان پذیر است:

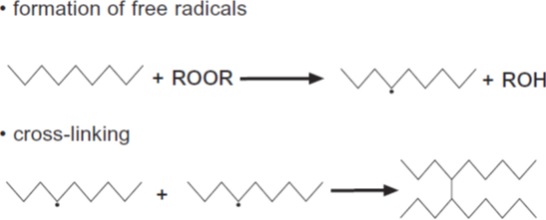

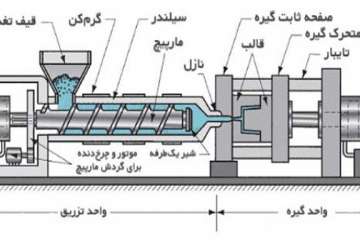

1- فناوری پراکسید (Peroxide Method): در فناوری شیمیایی پراکسیدی (Peroxide Base)، پراکسید موجود در فرمولاسیون، با حذف هیدروژن پلی اتیلن، پیوند کربن-کربن ایجاد میکند. پلی اتیلن حاوی پراکسید، تحت دمای کنترل شده، به سرعت ذوب میشود تا از ایجاد اتصالات عرضی پیش از موعد جلوگیری شود.

سپس مذاب حاصل، درون یک لوله با قالب های مناسب و ویژه وارد شده و از طریق اکستروژن شکلدهی نهایی محصول شامل روکش کابل یا لوله تولید میشود.

در این مرحله حرارتدهی در فشار بالا انجام شده و پراکسیدها فرصت ایجاد اتصالات عرضی را مییابند (شکل ۱). همچنین گاز متان هم به عنوان محصول جانبی فرآیند تولید میشود.

از آن جایی که باید مخلوط واکنش را در فشار بالا قرار دهیم، گاز متان تولیدی تا مرحله آخر درون قطعه محبوس گردیده که باید با دقت خارج گردد. از معایب این روش، امکان متخلخل شدن قطعه است که در صورت خروج ناگهانی گاز متان در مرحلۀ نهایی اتفاق میافتد.

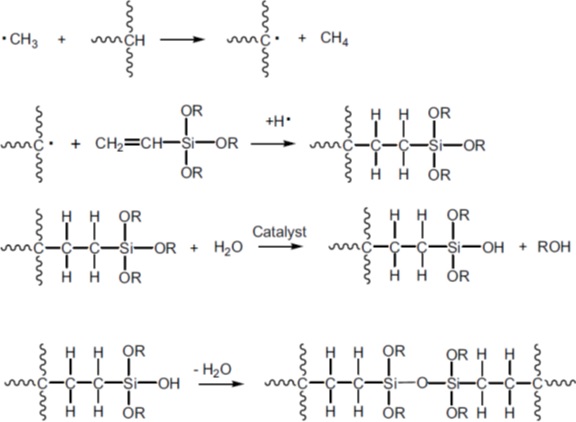

2- فناوری سیلانی (Silane Method): فناوری سیلانی برای اولین بار توسط شرکت داوکورنینگ (Dow Corning) در سال ۱۹۶۸ و به شکل دومرحلهای ابداع شد.

در این روش ابتدا سیلان (عامل اتصال عرضی)، آغازگر و پلیاتیلن با یکدیگر مخلوط شده و پلیاتیلن گره خورده (گرافت شده) با سیلان ایجاد میگردد (شکل ۲).

در ادامه به دو روش یک یا دو مرحلهای با سایر افزودنیها همچون کاتالیست ترکیب شده و تحت حرارت و رطوبت، پلی اتیلن شبکهای میشود.

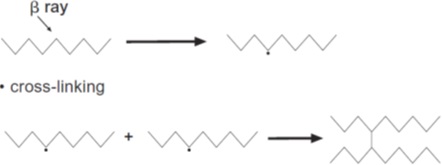

3- فناوری اشعه (Radiation Method): فناوری اشعه، روشی فیزیکی است که با قرار دادن پلیاتیلن تحت تابش انجام میشود و برای ایجاد اتصالات عرضی پلیاتیلن، از تابش الکترونی، امواج گاما و یا تابش ماوراء بنفش استفاده میشود.

در این فناوری، الکترونهای برانگیخته شده با اشعه، به مولکولهای کربن نزدیک خود حمله کرده و با جدا کردن یک اتم هیدروژن از آن، کربن رادیکال آزاد تولید میکنند.

دو مولکول برانگیخته با شرایط مشابه با نزدیک شدن به هم، با یکدیگر پیوند برقرار کرده و با ترکیب این پیوندها، اتصال عرضی ایجاد میشود (شکل ۳).

زمینههای کاربرد شبکهای کردن پلیاتیلن

فناوری شبکهای کردن پلیاتیلن، خواص فیزیکی، مکانیکی و حرارتی پلیاتیلن را بهبود میبخشد. از این رو، این محصول طیف وسیعی از کاربردها با خواص متنوع را پوشش میدهد. از جمله اصلیترین زمینههای کاربرد فناوری تولید گرانول پلیاتیلنی قابل شبکهای شدن میتوان به موارد زیر اشاره کرد:

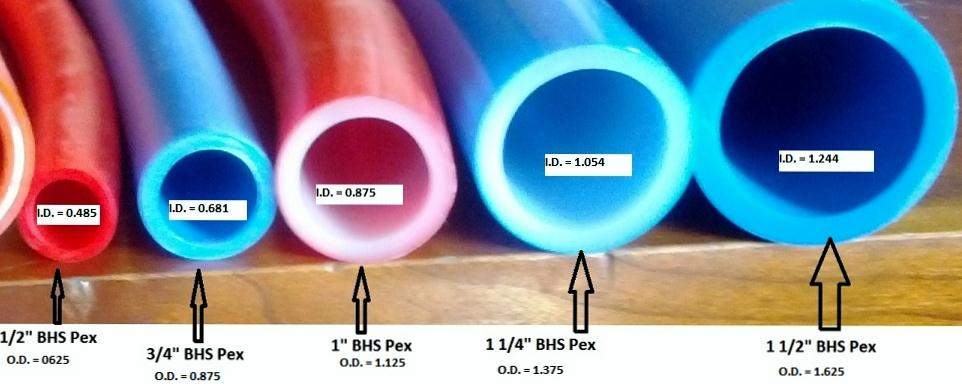

۱- لولههای پنج لایه (PEX-Al-PEX): به علت دمای کاربری بالا و خواص فیزیکی و شیمیایی مناسب، لولههای پنج لایه (شکل ۴) در زمینههای ساختمانی و استفاده در سیستمهای لولهکشی آب گرم به کار میروند.

۲- زمینههای صنعتی و ساختمانی: این پلیمر، در زمینههای ساختمانی و صنعتی، به دلیل خواص حرارتی بالا در تولید شلنگهای PEX جهت استفاده در سرویس بهداشتی و حمام با توان تحمل۲۰ بار فشار و دمای بالای ۸۰ درجه سانتیگراد و به علت خواص شیمیایی مناسب در دستگاههای صنعتی به عنوان مسیر انتقال روغن به کار میرود.

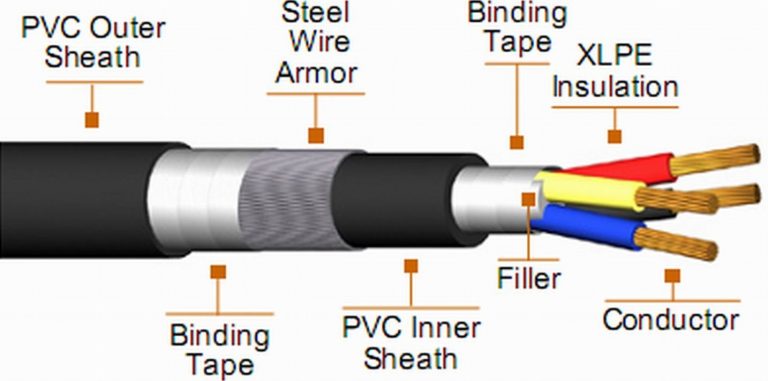

۳- روکش کابلهای فشار قوی (بیش از ۳۰۰ کیلو ولت) و متوسط (۱۰ تا ۵۰ کیلو ولت): PEX به دلیل مقاومت در تحمل بار الکتریکی و توانایی بالا برای تحمل شوکهای دمایی، گزینۀ مناسبی برای تولید پوشش سیمها و کابلها است.

۴- فیلمها (شامل فیلمهای چند لایه): برای کاربرد در دماهای بالا و علاوه بر آن، به دلیل خواص چسبندگی مناسب، در بستهبندی مقاوم در برابر گرمای مواد غذایی استفاده میشود.

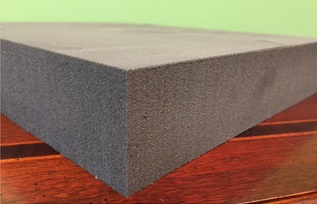

۵- فومها (foams): شامل پروفیلهای از جنس فوم، فومهای سلول بستۀ انعطافپذیر و مقاومت خوب مکانیکی و حرارتی است.

۶- قطعههای محصول قالب گیری چرخشی (roto-mould): دارای مقاومت ضربۀ بالا و مقاومت شیمیایی خوب مانند مخزن سوخت خودرو است.

۷- محصولات قالب گیری دمشی (blow-mould): بطریهای نگهداری مایعات شیمیایی نیازمند مقاومت ضربه و مقاومت شیمیایی بالا هستند. از این رو، در این موارد یکی از بهترین گزینههای ماده اولیه PEX است.

منبع: آریا پلیمر پیشگام

-

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

ویژگیهای سازمانهای موفق در دگردیسی

ادامه مطلب

-

آشنایی با فواید و مزایای پلاستیک در زمینههای متفاوت

ادامه مطلب -

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

نشانههای رفتارهای تلافیجویانه از سوی کارفرما

ادامه مطلب -

کار کمتر نتیجه بیشتر

ادامه مطلب -

در برابر نسل زد، شیوههای سنتی مدیریت را کنار بگذارید

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست