- تاریخ انتشار ۲۳ شهریور ۱۳۹۸

- تعداد بازدید 17026 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

پریفرم چیست؟ پریفرم چگونه تولید می شود؟ فرآیند، مواد اولیه و افزودنی ها

پلاستیک هایی که برای ساخت بطری استفاده می شوند عبارتند از: پلی وینیل کلراید (PVC)، پلی اتیلن (PE)، پلی پروپیلن (PP)، پلیکربنات (PC) و پلی اتیلن ترفتالات (PET).

تولید بطری از چهار پلاستیک اول توسط فرآیند اکستروژن مذاب و باد کردن پلیمر در قالب انجام می شود و در واقع نیازی به تولید پریفرم نیست. اما PET در حالت مذاب استحکام لازم را ندارد.

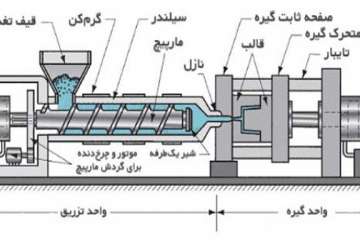

بنابراین فرآیند تولید بطری PET شامل دو مرحله است، ابتدا پریفرم توسط تزریق مذاب PET کریستاله در قالب تولید شده و در مرحله ی بعد PET آمورف (پریفرم) قالب گیری و دمیده می شود.

از آنجاییکه PET در حالت مذاب استحکام لازم را ندارد، مواد PET به قطعات لوله ای شکل تو خالی که در واقع پیش شکل بطری محسوب می شود، تبدیل می شوند. این قطعات حاصل از فرایند تزریق، در دستگاه های باد کن شکل داده شده و با توجه به قالب بطری و وزن پریفرم در تولید انواع مختلف بطری به کار می رود.

خلاصه فرایند تولید:

مواد اولیه PET داخل سیلوی مواد، توسط لوله های مواد کش وارد گازگیر شده و به مدت حدود ۶ ساعت در دمای بین ۱۴۰ تا ۱۷۰ گازگیری شده و به ماشین تزریق منتقل می شود.

این مواد در طی فرایند تزریق ذوب شده و به داخل قالب تزریق می شوند، قطعات داخل قالب و توسط چیلر خنک کاری شده و قطعه شفاف از قالب خارج میشود. این قطعات توسط نوار نقاله حمل و وارد کیسه های مخصوص شده و بسته بندی میشود.

مواد اولیه: PET

در حال حاضر عمده پریفرم های این شرکت با مواد PET گرید بطری و با ویسکوزیته ۰٫۷۸۱ و ۰٫۸۲۱ تولید می شود:

PET گرید بطری با ویسکوزیته ۰٫۰۲ ± ۰٫۷۸ مناسب برای تولید پریفرم برای استفاده در تولید بطری های آب معدنی، روغن های خوراکی، محصولات آرایشی بهداشتی و جارهای کوچک.

PET گرید بطری با ویسکوزیته ۰٫۰۲ ± ۰٫۸۲ مناسب برای تولید پریفرم برای استفاده در تولید بطری های گازدار کربناتی، ماءالشعیر، داروها و ظروف جار با دهانه بزرگ و روغن های خوراکی.

افزودنی ها:

ترکیب افزودنی و گرانول PET، در فرایند شکلگیری پریفرم با حفظ حداکثر یکنواختی و ثبات و در جهت ایجاد ترکیبی همگون با پلیمر صورت می گیرد تا علاوه بر حفظ ویژگیهای ظاهری و توزیع یکنواخت خواص افزودنی، باعث ثبات کیفی محصول در حین فرایند شود.

مراحل فرآوری مواد اولیه و تولید پریفرم:

آماده سازی مواد PET با انجام رطوبت زدایی مناسب جهت ورود به سیلندر توسط لوازم و تجهیزات خشک کننده و انتقال دهنده مواد ساخت Plastic systems ایتالیا و در شرایط زیر انجام می شود:

۶ تا ۸ ساعت رطوبتگیری پیوسته در دمای ۱۷۰ درجه سانتیگراد در نقطه شبنم ۴۰- درجه سانتیگراد

رساندن رطوبت نهایی مواد به کمتر از ۵۰ppm هنگام ورود به سیلندر تزریق

انتقال مکانیزه مواد به گازگیر و سیلندر تزریق

عمل آوری صحیح و بهینه مواد جهت قالبگیری با استفاده از ماشین های تزریق پلاستیک ویژه تولید پریفرم با مشخصات زیر انجام می پذیرد:

ماشینهای تزریق پلاستیک خاص تولید پریفرم با استفاده از ماردون های مخصوص به منظور عمل آوری مناسب مواد با کاهش تنش های پس ماند و میزان استالدئید (AA)

ذوب یکنواخت مواد، بدون تخریب زنجیره پلیمر و نیز فاقد گرانول های ذوب نشده در مذاب قبل از تزریق به قالب.

محوطه قالبگیری دمشی کاملاً محصور با هوای فیلتر شده و عاری از رطوبت بوسیله واحد ضد چگالش و تهویه مطبوع قالب است.

سیستم خنک کاری مناسب با بکارگیری چیلرهای صنعتی با ظرفیتهای بالا انجام می شود.

ترکیب مناسب ویکنواخت افزودنی و مواد PET با هدف بهبود ویژگی های ظاهری و ثبات کیفی پریفرم با تجهیزات دُزبندی حجمی و ترکیب رنگ (Dosing Unit) انجام می شود.

منبع: پولاد پویش

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

فیلم 5 لایه پلی اتیلن چیست و چگونه تولید میشود؟

ادامه مطلب

-

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب -

راهنمایی کارکنان: از دستور تا همکاری موثر

ادامه مطلب -

آشنایی با انواع روشهای قالبگیری و روش ساخت منهول پلیاتیلن

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست