- تاریخ انتشار ۲۱ اسفند ۱۳۹۸

- تعداد بازدید 2459 بازدید

- دسته بندی مقالات مواد پلیمری

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

اکستروژن پلی وینیل کلراید چیست؟/ (قسمت سوم)

مشکلات مربوط به محصول

مقادیر زیاد مواد پرکننده خواص را کاهش و دمای فرآیند را افزایش میدهند. مقادیر کافی از پایدار کنندههای حرارتی باید برای پایداری مناسب و جلوگیری از تخریب محصول در طی فرآیند باید استفاده گردد.

پایداری حرارتی میتواند تحت تاثیر ناسازگاری مواد افزودنی در PVC قرار گیرد. استابلایزرها باید با PVC کاملاً سازگار باشد. استفاده از مقادیر بالای روان کنندهها و واکسها با ناسازگاری بالا با PVC میتواند باعث ایجاد سطحی نایکنواخت و تخریب شده بعد از اکستروژن گردد که بر روی کیفیت محصول تاثیرگذار است.

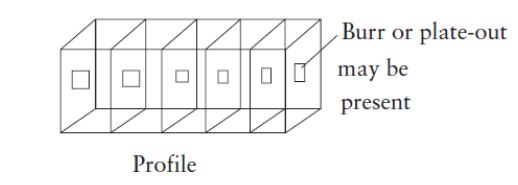

ایجاد خراشهای طولی در سطح پروفیل

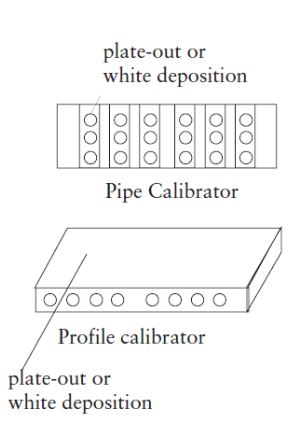

خراش یک مشکل تولیدی و کیفی است که با تغییر در فرمولاسیون به کار برده شده یا پاکسازی کالیبرها و قالبهای تنظیم کالیبراسیون حل میگردد.

زیرا ممکن است بسیاری از مواد در طول زمان که در داخل فرمولاسیون نفوذ نکردهاند بر روی قالبها و کالیبراسیون رسوب کرده باشند و بر روی محصول رد اثر قرار دهند (اثر پلیت اوت). افزایش دما نیز میتواند مفید واقع گردد.

گیرکردن مواد در کالیبراتور

این مشکل می تواند ناشی از مواد پرکننده یا اثر پلیت اوت باشد. در چنین مواردی کروسین یا روغنهای روان کننده در مراحل منظمی برای پاک کردن پلیتها به کاربرده شود. یا میتوان فرمولاسیون PVC به کار برده شده را تغییر داد.

ترکیدن محصول در اثر فشار در ناحیه خنک سازی

ترکیدن محصول میتواند به علت وجود نواحی درشت و سوراخ در محصول باشد. با افزایش سرعت آب ورودی در قسمت cooling، پاک کردن تمامی منافذ کالیبراتور برای از بین بردن اثر پلیت اوت، افزایش دمای قالب، کاهش دمای آب ورودی به تانک کالیبراتور یا تمیزکردن پلیتهای موجود در قسمت کالیبراسیون این مشکل را میتوان حل کرد.

مقدار وکیوم در تانکها را نیز مقداری کاهش دهید، فاصله بین تانک وکیوم و قالب باید کمتر از 2 سانتیمتر باشد و در صورت گرم بودن مذاب دمای قالب را کاهش دهید.

ضخامت دیوارههای نامطلوب

نقاط نازک و کلفت در محصول ممکن است ناشی از ویسکوزیته نایکنوخت و غیرمطلوب مذاب باشد که وارد دای شده است و این تغییرات به تنظیمات دای پاسخی نمیدهد.

برای حل این مشکل با کاهش دمای زونها (یا کاهش دمای زون 3 و افزایش دمای زون 4) یا افزایش دمای قالب میتوان عمل کرد.

سطح داخلی ضعیف

اگر ترکهای ریزی بر روی سطح داخلی پروفیل دیده شود و برجستگیهای کوچکی بر روی سطح خارجی محصول قابل مشاهده باشد، این ممکن است به خاطر نفوذ کم مواد باشد.

برای حل این مشکل ابتدا دمای کلیه زونها افزایش یابد. در صورت ادمه مشکل دمای قالب را کاهش دهید. در نهایت دمای روغن سیرکولاسیون در ماردون را افزایش دهید. طول دای یا قالب در صورت امکان باید افزایش یابد.

مقدار زیادی از موجهای منظم

برای این مشکل به خصوص، باید سیستم دای برای افزایش طول سیستم قالب و نسبت تراکم در آداپتور تعویض گردد. کاهش دمای روغن سیرکولاسیون در ماردون، کاهش دمای زونها و قالب و کاهش سرعت اکسترودر برای حل این مشکل پیشنهاد میگردد.

ممکن است این جریان نامنظم ناشی از جریان مذاب باشد که با افزایش دما مرتفع گردد (اگر ظاهر محصول براق نبود). کاهش میزان واکس و مواد روان کننده نیز کاملاً موثر است. اگر محصول براق بود و کماکان موج ادامه داشت دماها را کاهش دهید.

تودههای نامنظم (بدون الگوی خاص)

تنظیم دما زونها و روغن سیرکولاسیون و کاهش سوراخ خروجی از آداپتور به قالب برای رفع دشواری پیشنهاد میگردد.

وجود گودی بر روی محصول

با افزایش سرعت آب در کالیبراسیون و کنترل واکیوم اکسترودر این مشکل را میتوان مرتفع کرد.

سوختگی یا وجود زردی بر روی محصول

در طول فرآیند اکستروژن ممکن است لکههای سیاه یا تغییر رنگ مانند زرد شدن در اثر سوختن مذاب به وجود آید. دمای هرکدام از زونها بالاتر از 195 درجه سانتیگراد باشد باید به آن مشکوک بود.

کاهش دمای تمام زونها، روغن سیرکولاسیون موجود در ماردون، دمای قالب و آداپتور راه حل رفع این مسئله است. آداپتور و توریهای مشی گاهاً باعث سوختن مواد میگردد.

قطعات فلزی غیرمنطبق، سطوحی که پوشش کروم خود را از دست داده است یا سایر نواحی که ممکن است مواد به آن بچسبد را باید کاملاً بررسی کرد.

اگر قالب را باز کرده باشیم سوختگی در داخل آداپتور قابل مشاهده میشود. سیلندر و ماردن را باز کرده و با استفاده از مواد پاک کننده موادی را که به سطوح چسبیده است را پاک کنید. بخاطر وزن زیاد مواد در ناحیه سر تغییرات خیلی سریع نیست. در بعضی موارد تغییرات دما در حدود 1 ساعت طول میکشد تا تاثیر کند. منافذ موجود را که ممکن است ترکیبات سوخته در آنها باشد چک کنید.

کلیت ظاهر ضعیف باشد

علاوه بر راهکارهای ارئه شده در مسئله 9، گسکت لاستیکی را کنترل نمایید که آیا دارای مسیری تنگ است یا خیر، پلیتهای کالیبراسیون را جهت جلوگیری از ارتعاش و چینش نا مناسب کنترل نمایید، کشنده را جهت بررسی لغزش و ارتعاش بررسی نمایید.

ظاهر کسل کننده و مات

با افزایش دما میتوان براقیت سطح را کنترل کرد. سیستم واکیوم را برای کنترل کارایی درست چک کنید. وجود رطوبت در مواد را نیز بررسی نمایید.

ممکن است دمای سیلندر و ماردون پایین باشند و مواد به طور کامل در همدیگر نفوذ نکرده باشند. وجود پدیده Plate-out را کنترل نمایید و در صورت وجود آن را پاک نمایید. افزایش وکیوم نیز مفید اثر واقع میگردد.

نتایج پایین در آزمون وزنه و ضربه

خواص ضربه ضعیف گاهی از سیستم قالب سرچشمه میگیرد. تنش و برش اعمالی قبل از دای و آداپتور باید افزایش یابد. متوسط حرارت اعمالی را با افزایش دمای سیلندر و ماردون افزایش دهید.

وکیوم را برای خروج گازهای فرار کنترل نمایید. خود مواد اولیه را برای وجود رطوبت در آنها کنترل نمایید. فرمولاسیون را برای اعمال تغییرات بررسی نمایید.

تغییرات ضخامت

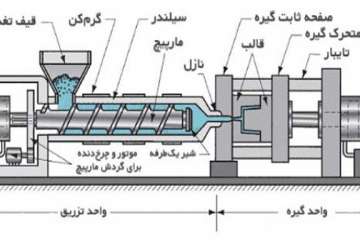

اصول فرآیند اکستروژن تبدیل مواد ترموپلاستیک به یک جریان مذاب یکدست میباشد. از قالبهای اکستروژن برای تولید یک عرض و سطح مقطع معین استفاده میشود.

بعضی از اوقات تغییرات اندازه در ضخامت دیواره به وجود میآید و این نیازی به ایجاد تنظیمات و تغییرات در قالب ندارد. سرعت کشنده را تنظیم نمایید و تغذیه مواد و فرمولاسیون را برای تغییرات مذاب و سرعت آن بررسی کنید. اکسترودر را برای موجدار بودن مواد بررسی کنید و گرنه جریان مذاب از دای را کنترل نمایید. دماها و ترموکوپلها را چک کنید، به طور حتم مشکل حل میشود.

گاز زدایی با مشکل مواجه گشته است

در مورد مواد کاملاً خمیری شده در ناحیه گاز زدایی، کاهش دمای زون 1 و2 بسیار موثر خواهد بود. سرعت ماردون را تا جایی که امکان دارد افزایش دهید. دمای زون 1 و2 بیشتر از 180 درجه سانتیگراد نباشد.

گرمای ایجاد شده در اثر اصطکاک: زون 4 بیش از حد گرم شده است.

کنترلرها را برای بررسی عملکردشان چک کنید. جریان خنک سازی را کنترل و دمای هسته مرکزی را کاهش دهید.

شکست مذاب و زبری سطح

شکست مذاب در اثر نفوذ پایین مواد در هم رخ میدهد. در این مورد تمامی سطوح قالب تمیز و صاف هستند با این وجود شکست مذاب یا زبری سطح رخ میدهد.

اگر زبری سطح افزایش یابد باید از کلسیم استئارات یا پلی اتیلن واکس بیشتری استفاده نمود. افزایش پروفایل دمایی و افزایش مقدار مواد روان کننده در فرمولاسیون و کاهش سرعت ماردون میتواند باعث بهبود عملکرد گردد.

نقاط موجدار و بیضی شکل در سطح پروفیل

استفاده از مقادیر زیاد روان کننده یا پروفایل نامناسب دمایی باعث ایجاد این پدیده میگردد. کنترل این دو مورد مشکل را برطرف میکند.

روانی بیش از حد

سیلندر و ماردونهای فرسوده دارای ظاهری بیش از حد روان بخاطر کاهش درجه تنش و انتقال مواد در اکسترودر هستند. کاهش جزئی در بار، آمپراژ و خروجی در یک شرایط ثابت عملکردی یکی دیگر از نشانههای فرسودگی سیلندر و ماردون میباشد.

کاهش در میزان مصرف واکس خارجی و تغییر فرم در مصرف فرمولاسیون به طور محدود و موقت این مشکل را حل میکند. به جای فرمت پودری میتوان از فرمت گرانولی و گلولهای مواد استفاده کرد.

رد شدن در خواص ضربه

خواص ضربه نایکنواخت در طول پروفیل میتواند به خاطر گاز حبس شده و خروج نیافته باشد. فرمولهای اصلاح شده ضربه به جذب رطوبت تمایل دارند.

اگر مشکل یاد شده در مورد 18 نیز وجود داشته باشد باعث کاهش تنش و انتقال مواد در اکسترودر میگردد و در نتیجه توزیع یکنواختی از مواد وجود نخواهد داشت و خواص ضربه نیز بالطبع ناهمگون خواهد بود. تنظیم دمای سیلندر و ماردون، کنترل جریان پودر در ناحیه تغذیه (چسبندگی و روانی حرکت) و کاهش میزان مصرف واکس به حل این دشواری کمک شایانی میکند.

وجود نقاط سیاه

کارکرد طولانی اکسترودر گاهی باعث ایجاد نواحی به رنگ سیاه که ناشی از پدیده پلیت اوت میباشد، میشود. استفاده از مقدار زیاد مواد پرکننده نیز بی تاثیر نمیباشد.

تنظیم فرمولاسیون، استفاده از پایدارکنندههای حرارتی و واکسهای بهتر و کنترل دمای سیلندر و قالب به عنوان راهکار پیشنهاد میگردد.

تغییر در بار و آمپراژ از شارژهای پشت سر هم مواد یا بین آنها

در این مورد کیفیت مواد خام مصرفی یا ترکیبی باید مد نظر قرار گیرد. ویسکوزیته ذاتی (مقدار K)، توزیع اندازه ذرات PVC بر روی دانسیته بالک، سرعت نفوذ و خروجی تاثیر گذار خواهد بود. کنترل خوب برنامه ورود مواد و ترکیب آنها پایداری خواصی مناسبی را در محصول به وجود میآورد.

نویسنده: سامان خسروی/ مهندس پلیمر و فرآیند

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب

-

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

نشانههای رفتارهای تلافیجویانه از سوی کارفرما

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب -

راهنمایی کارکنان: از دستور تا همکاری موثر

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست