- تاریخ انتشار ۳ بهمن ۱۳۹۷

- تعداد بازدید 17575 بازدید

- دسته بندی صنعت پلاستیک

- نظرات کاربران 1 دیدگاه

- اشتراک گذاری

wikiplast.ir

فیلر یا پرکننده چیست؟ (Filler)

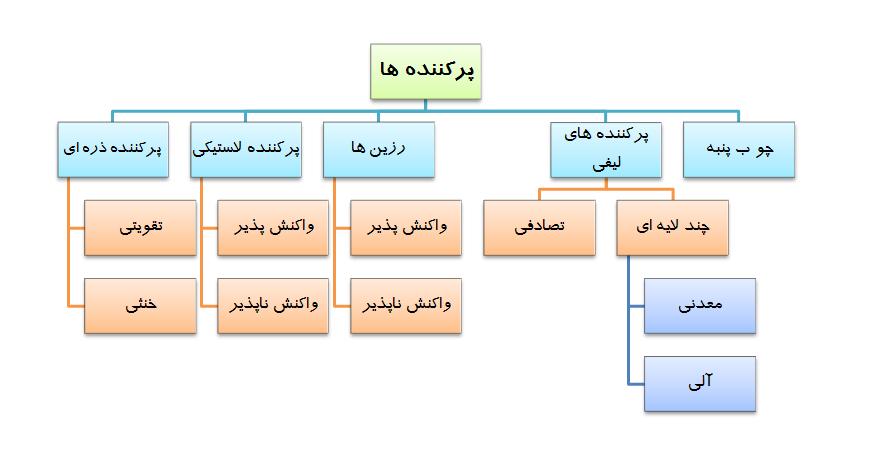

پرکننده های ذرهای

پرکننده های ذره ای به دو نوع پرکن های خنثی (extending additives) و پرکن های تقویتی (reinforcing additives) تقسیم می شوند. پرکننده هایی که معمولا به دلیل کاهش هزینه به آمیزه های پلیمری اضافه می شوند را اصطلاحا پرکننده خنثی می نامند و از میان آنها می توان به کربنات کلسیم، خاک چینی، تالک و سولفات باریم اشاره کرد.

در کاربردهای عادی مواد پرکننده باید در مایعی که پلیمر با آن تماس دارد نامحلول باشند. خواص و شرایط ماده پرکننده می تواند خواص مختلفی را در آمیزه پلیمری ایجاد کند. تفاوت های زیر در این خصوص قابل ملاحظه اند:

۱- متوسط اندازه و منحنی توزیع اندازه ذزات ماده پرکننده

۲- شکل و تخلخل ذرات

۳- طبیعت شیمیایی سطح ذره

۴- ناخالصی ها و یون های فلزی همراه با ماده پرکننده

در استفاده از مواد پرکننده، معمولا مشاهده می شود که هرچه اندازه ذرات ریزتر باشد، خواصی نظیر استحکام کششی، مدول و سختی بالاتر خواهند بود. این پدیده به عنوان عامل تقویت کننده شناخته می شود.

شکل ذره نیز موثر است. مثلا ذرات صفحه ای نظیر خاک چینی در طول فرایند جهت گیری می کنند.. درمقابل، ذرات دیگر سطحی ناهموار را ایجاد می سازند و به سختی با پلیمر اصلی ممزوج می شوند. برخی از ذرات دیگر متخلخل بوده و با جذب افزودنی های دیگر آنها را بی تاثیر می کنند.

طبیعت شیمیایی سطح نیز می تواند موثر باشد. به همین منظور برای اصلاح خاصیت خیس کنندگی و امتزاج پذیری با پلیمرها، معمولا مواد پرکننده معدنی را آماده سازی می کنند. مثلا کربنات کلسیم با اسید استاریک آماده سازی می شود.

ناخالصی های پرکننده های معدنی معمولا اثراتی جدی و منفی بر پلیمر دارند. ذرات درشت ناخالصی منجر به ایجاد نقاط ضعیف در پلیمرهای تهیه شده می شوند. مقادیر ناچیز مس، منگنز و آهن بر پایداری اکسایشی پلیمر اثر منفی دارند.

پرکننده های ذره ای تقویتی بسته به نوع و مقدار خود باعث افزایش استحکام و مقاومت پلیمر می شوند.مکانیزم تقویت به این صورت است که دانه های پرکن، زنجیره های پلیمر را بر روی خود نگه می دارد و اگر نیرویی به ماده پلیمری اعمال شود، مقداری از تنش بر روی ماده تقویت کننده و مقداری نیز روی ماده پلیمری توزیع می شود، مثلا دوده باعث افزایش استحکام کششی PVC و افزایش مدول، مقاومت پارگی و مقاومت سایشی لاستیکی نظیر SBR می شود.

در این آمیزه ها، اندازه ذرات و میزان افزایش تقویت کننده، عواملی موثر بوده و ممکن است به جای تقویت خواص استحکامی، موجب ضعف این خواص نیز شوند. از پرکننده های ذره ای تقویتی می توان به دوده، سیلیس، هیدروکسید آلومنیوم، اکسید روی و سیلیکات کلسیم اشاره کرد.

پرکنندههای لاستیکی

از پرکننده های لاستیکی اغلب به منظور بهبود چقرمگی در ترموپلاستیک های بی شکل استفاده می شود. این مواد به دو نوع واکنش پذیر و واکنش ناپذیر تقسیم می شوند. از نمونه های شناخته شده می توان به استفاده از SBR و پلی بوتادی ان در پلی استایرن، لاستیک های بوتادین-اکریلونیتریل در PVC و لاستیک های اتیلن پروپیلن در پروپیلن اشاره کرد.

رزین ها (پرکننده های پلاستیکی)

در صنعت لاستیک اغلب از رزین های مصنوعی (پلاستیک ها) به عنوان پرکننده استفاده می شود. به طور نمونه، رزین های بوتادین-استایرن حاوی دست کم ۵۰ درصد استایرن است که به منظور تولید آمیزه هایی برای تولید کفی کفش با لاستیک آلیاژ می شوند.

رزین های فنولیکه در دمای فرایند از ویسکوزیته کمی برخوردار هستند، باعث افزایش جریان و فرایندپذیری آمیزه های لاستیکی می شوند و همزمان در حین واکنش ولکانیزاسیون لاستیک شبکه ای شده، محصولی نشبتا سخت را به دست می دهند.

پرکننده های لیفی

استفاده از پرکننده های لیفی نظیر خاک اره، خرده پنبه، الیاف کوتاه آلی مصنوعی نظیر الیاف نایلون می توانند استحکام ضربه ای و نیز چقرمگی آمیزه های قالبگیری شده را بهبود بخشند.

الیاف معدنی نظیر پنبه نسوز و الیاف شیشهنیز در ترموپلاستیک ها و ترموست ها، در جایی که به ترتیب مقاومت گرمایی و استحکام مدنظر باشد، مورد استفاده قرار می گیرند.

پرکننده های لیفی اغلب به شکل لایه ای قرار داده می شوند. الیاف مصرفی در مقایسه با پلاستیک هایی که در آن قرار می گیرند، از مدول بالاتری برخوردارند، به طوری که وقتی سازه تولید شده با الیاف کشیده می شود، قسمت اعظم تنش وارده توسط لیف گرفته می شود. این امر منجر به افزایش استحکام و مدول در مقایسه با پلاستیک مصلح نشده می شود.

از جمله معایب استفاده از پرکننده های لیفی این است که به شفافیت پلیمر لطمه زده و ممکن است ویسکوزیته پلیمر را در فرایند افزایش دهند. هر رچه الیاف طویل تر باشند، ویسکوزیته بیشتر شده، اما توانمندی کامپوزیت نیز تقویت می شود.

استحکام ایجاد شده در کامپوزیت پلیمری الیاف دار به عوامل زیر بستگی دارد:

- غلظت الیاف در شبکه

- جهت آرایش الیاف

- نسبت طول به قطر الیاف مورد استفاده

- سازگاری الیاف با پلیمر

- میزان استحکام و مدول الیاف نسبت به پلیمر اصلی

- استحکام پلیمر پایه

از جمله مهم ترین الیاف پرکننده در پلاستیک ها می توان به انواع الیاف شیشه، الیاف پنبه، الیاف پلی استر، الیاف پلی وینیل الکل، الیاف پلی اکریلونیتریل و الیاف چتایی اشاره کرد. از دیگر پرکننده های لیفی می توان به پرکننده های الیاف کربن/گرانیت اشاره کرد که کاربرد آن برای ساخت کامپوزیت هایی با استحکام بالا و وزن کم در صنایع است.

منبع: بسپاران

نظرات کاربران

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب

-

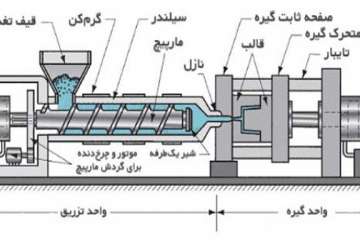

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

نشانههای رفتارهای تلافیجویانه از سوی کارفرما

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب -

راهنمایی کارکنان: از دستور تا همکاری موثر

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست