- تاریخ انتشار ۴ دى ۱۴۰۱

- تعداد بازدید 1116 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

تاثیر قالب تزریق پلاستیک بر صنعت

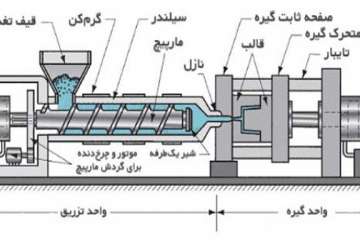

یکی از مهمترین عناصر برای تزریق پلاستیک، داشتن قالب خوب و با کیفیت بالا است. قالب تزریق پلاستیک یکی از روش های تولید و ساخت محصولات پلاستیکی است و مواد مذاب شده پلاستیکی در داخل محفظه ای تزریق میشود و پس از سرد شدن مواد با توجه به قالب در نظر گرفته شده قطعه مربوط، تولید و به دست میآید. توجه داشته باشید که در ساخت قالب مهمترین و اصلی ترین بخش طراحی قالب است که میتوان از روشهای سنتی و صنعتی بسیاری استفاده نمود.

قالب تزریق پلاستیک

قالبهای تزریق پلاستیک نوعی از قالب است که محصول خروجی از داخل قالب جنسی از خانواده پلاستیک دارد برای مثال جارو برقی ،خودکار ، اسباب بازی و …این نوع از قالبها از پر کاربرد ترین قالبهای موجود در دنیا هستندکه به خاطر نوع استفاده محصول باید از زیبایی و کیفیت سطح بالایی برخوردار باشد. محصول خروجی از این قالبها در زندگی ما فراوان یافت میشوند. در صنعت تزریق پلاستیک برای تولید قطعات پلاستیکی به قالب است. به قالبی که به وسیلهی آن قطعهی پلاستیکی و یا محصولات پلاستیکی قابل تولید است قالب پلاستیک میگوییم.

بخشهای اصلی قالب

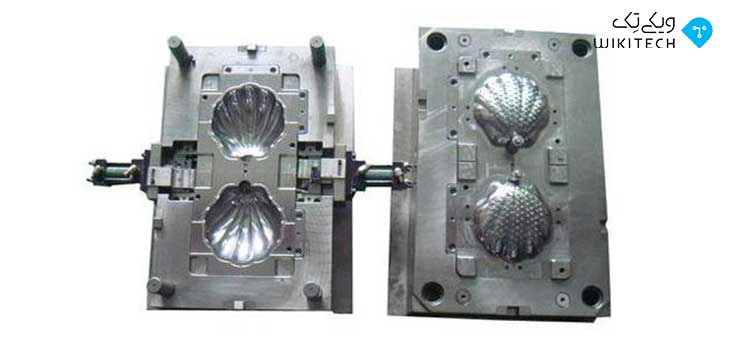

برای تزریق پلاستیک از یک قالب تزریق استفاده میشود. این قالب اغلب از جنس فولاد است. هر قالب پلاستیک از قطعات متعددی تشکیل شده است. اما به طور کلی قالب تزریق پلاستیک دارای دو بخش اصلی است: بخش ثابت و بخش متحرک که با هر شات تزریق باز و بسته میشود تا قطعه تولید شده از داخل قالب بیرون آمده و برای شات تزریق بعدی آماده شود. به محل فیکس شدن بخش ثابت و متحرک به یکدیگر نیز مرز قطعه گیری گفته میشود.

بخشی از قالب که خود قطعه پلاستیکی درون آن شکل میگیرد و پلاستیک در آن تزریق میشود نیز دارای دو بخش اصلی است: کویتی قالب و هسته (ماهیچه) قالب. برای آن که یک قطعه پلاستیکی شکل بگیرد از یک سو نیاز به حکاکی و ایجاد حفره است و از سوی دیگر نیاز به برآمدگیهایی. در برخی موارد قالب تنها از یک بخش متحرک (هسته) تشکیل نشده و بسته به شکل و اجزای قطعه نیاز به کشویی (متحرکهای جانبی) یا اینسرتی (قطعه فلزی یا جنس دیگر که درون قطعه پرس میشود) دارد.

کفشکها،میل و بوش راهنما

هسته و کویتی قالب باید روی صفحات پایهای بسته شوند که این صفحات نیز روی صفحات مخصوص در ماشین تزریق پلاستیک فیکس میشوند. به این صفحات کفشک گفته میشود که تمامی اجزای داخلی قالب را در خود نگه میدارد. پس اجزای قالب تزریق پلاستیک توسط دو کفشک در دو طرف قالب نگه داشته شده و کل قالب توسط کفشکها به ماشین تزریق پلاستیک وصل میشود. بخش کویتی و هسته قالب در هنگام بسته شدن قالب باید به طور دقیق بدون کوچکترین جابجایی در جای خود و رو به روی هم قرار بگیرند. برای تنظیم دقیق قرارگیری این دو معمولاً از چهار استوانه و میله استفاده میشود که در چهار طرف قالب هستند و هنگام بسته شدن قالب، در هم قرار میگیرند. به این استوانهها و میلهها، میل و بوش راهنما گفته میشود.

سیستم تغذیه قالب

بخش ثابت قالب که شامل کویتی است، به یک کفشک وصل میشود. در میان این صفحه، یک ورودی به نام بوش اسپرو قرار دارد که این ورودی به نازل دستگاه تزریق وصل میشود و از طریق این ورودی است که پلاستیک وارد قالب میشود. نازل دستگاه تزریق قطعهای است که مواد پلاستیک مذاب از آن با فشار وارد قالب میشوند. برای آنکه نازل دستگاه تزریق پلاستیک و بوش اسپرو در قالب به خوبی به هم فیکس شوند، قطعهی حلقوی به نام رینگی دور بوش اسپرو قرار داده میشود.

هر قالب پلاستیکی دارای کانالهای متعددی است. بخشی از این کانالها، همانطور که حدس میزنید مربوط به جریان یافتن پلاستیک مذاب در قالب است. هر قالب پلاستیکی در هر شات تزریق میتواند چند قطعه را همزمان تولید کند. برای مثال قالبی که در هر شات چهار قطعه تولید میکند، یک قالب چهار کویتی است و پلاستیک مذاب باید از طریق کانالهایی به هر چهار کویتی راه پیدا کنند. اولین کانال اسپرو نام دارد که پلاستیک مذاب از دستگاه تزریق پلاستیک، مستقیماً وارد این کانال اصلی میشود. اما اسپرو در ادامه به چند کانال فرعی راه دارد که راهگاه نام دارند. راهگاه ها نیز از طریق گیتها به داخل کویتیها هدایت میشوند.

مفهوم راهگاه سرد و گرم

علاوه بر حفره درون قالب مقداری پلاستیک درون کانالها نیز هست. این پلاستیک نیز سرد شده و بعداً از قطعه اصلی جدا میشود. در قالبهای پیشرفتهتر که هزینه ساخت آن نیز بالاتر است، سیستم ویژهای برای گرم نگه داشتن جداگانهی راهگاه وجود دارد که به آن راهگاه گرم گفته میشود. پس در حالی که خود قطعه در حال سرد شدن است، راهگاه ها همچنان گرم هستند و پلاستیک درون آنها به قطعه نمیچسبد و هنگام عملکرد سیستم پران، تنها خود قطعه بدون هیچ هدر رفت و ضایعاتی از قالب خارج میشود.

اگر از راهگاه گرم استفاده شود تنها قطعات لگو از قالب خارج میشوند اما در صورتی که از راهگاه سرد استفاده شود، قطعات لگو همراه با بخش شماره ۲ و ۳ از دستگاه خارج شده و سپس این بخشها از قطعه باید جدا شوند که نیازمند صرف زمان و هزینه بیشتر در تولید است. استفاده از راهگاه گرم هرچند هزینه ساخت قالب را بالا میبرد اما موجب تسریع روند تزریق، کاهش هدر رفت پلاستیک و کیفیت بسیار بالاتر قطعه میشود. پس در زمان و هزینه صرفهجویی و نتیجه را بهبود میدهد.

سیستم پل و پران

به سراغ بخش دیگر قالب یعنی بخش متحرک که هسته قالب در آن قرار دارد، میرویم. بخش متحرک قالب همیشه به یک سیستم پران وصل است. سیستم پران، سیستمی است که به کمک آن پس از باز شدن قالب، قطعه از درون قالب به بیرون هدایت میشود. سیستم پران شامل یک میله پران است که صفحهی پران را حرکت میدهد. صفحهی پران نیز دارای تعدادی پین (میلههای باریک) است که این پینها وارد هسته قالب شده و به قطعه ضربه وارد میکند و آن را به بیرون قالب پرتاب میکند.

برای آنکه صفحه و پینهای پران بتوانند در قالب حرکت داشته باشند، باید فضایی برای آنها ایجاد شود. این فضا توسط دو عدد پل در دو طرف صفحه پران ایجاد میشود. بدیهی است که ارتفاع پلها به این بستگی دارد که ارتفاع خود قطعه چقدر است و پینهای پران چقدر باید قطعه را به بیرون هل دهند تا از قالب خارج شود. در برخی از قالبها با عرض و طول بیشتری برای کاهش فشار به صفحهی کور (core) قالب از استوانههایی به نام پل کمکی هم استفاده میشود.

سیستم خنکسازی و هواگیری

سایر کانالهای درون قالب، شامل کانالهای خنککننده (مسیر جریان گرفتن آب) و کانالهای خروج هوا هستند. کانالهای خنککننده موجب سرد شدن پلاستیک میشوند. کانالهای خروج هوا نیز هوای داخل قالب را خارج میکنند چرا که در صورتی که حتی ذرهای هوا در داخل قالبگیر بیفتد موجب تشکیل حباب، یا دفرمه شدن قطعه میشود.

کشویی، قفل کن و سایر اجزای تکمیلی

علاوه بر موارد بالا، مسائل بسیار دیگری نیز در طراحی قالب تزریق پلاستیک دخیل هستند که بسته به طراحی نوع قطعه دارند. برای مثال سیستم در مواردی که قطعه به علت شکل خاصی که دارد، ممکن از پس از باز شدن قالب در قالب گیر بیفتد، لازم است در یک یا چند طرف آن کشویی طراحی شود. کشویی معمولاً در یک یا دو طرف کناری قالب قرار دارد و بخشی متحرک است که با باز شدن دو سمت اصلی قالب از هم، به صورت افقی کنار میرود، و با بسته شدن قالب مجدداً داخل میآید. این کار کمک میکند زاویههای منفی در قطعه آزادشده و سیستم پران بتواند قطعه را به بیرون هدایت کند. همچنین برای کنترل میزان حرکات صفحات متحرک مانند صفحه پران و یا کشویی از قفل کن استفاده میشود. قفل کن ها موجب توقف حرکت در نقطه خاصی میشوند. در مواردی نیز لازم است قطعهای فلزی یا از جنس دیگر، درون قطع پلاستیکی کار گذاشته شود که به آن اینسرت میگویند و محل تعبیه اینسرت نیز باید در قالب در نظر گرفته شود. به همین ترتیب بسته به نوع قطعه، هر قالب میتواند اجزای تکمیلی بسیاری داشته باشد.

کاربرد قالب تزریق پلاستیک

یکی از اساسی ترین عناصر بعد از صنعتی شدن، قالب پلاستیک است. قالب از دو مفهوم تکرار و تولید ساخته شده است. قالب باعث میشود که یک محصول یا یک اتفاق بارها قابل تکرار و تولید باشد. این اتفاق برای اولین بار صنعت را شکل داد و آن را در مسیر دیگری راهنمایی کرد.

لوازم الکترونیکی

از سرپیچ لامپ گرفته تا قالب مانیتور و کیبورد، از پوشش پلاستیکی ساخته شده اند. پوشش پلاستیکی در برابر رطوبت، گرد و غبار و سایر تأثیرات خارجی مقاوم است که باعث محافظت از اجزای الکتریکی میشود. همچنین به افزایش دوام و عملکرد بهینه دستگاههای الکترونیکی کمک میکند.

صنعت داروسازی و پزشکی

از زمان ورود قالب پلاستیک، این روش به طور گستردهای برای اهداف پزشکی، دندانپزشکی و دارویی مورد استفاده قرار گرفته است. قالبهای پلاستیکی سطح بالایی از کیفیت و دقت را ارائه میدهند که موجب افزایش راحتی و سرعت عمل در حوزه پزشکی شده است. اگر در حوزه پزشکی فعالیت میکنید و به دنبال قالب سازی پلاستیک هستید، بدانید که این قالبها در رنگها، اشکال و اندازههای مختلف تولید می شوند و انواع سطلهای یک بار مصرف، سرنگ و ست سرم از این مثالها هستند.

نوشیدنی و صنایع غذایی

قالبهای پلاستیک ساخته شده، در خدمات غذایی به عنوان مثال انواع بطری و درب بطری و قوطی نوشیدنی و خوراکی مانند ماست، کشک و سس، بسته بندی های مختلف و سایر عناصر نقش دارند. اما لازم است به این موضوع توجه داشته باشید که قطعاتی که از قالب سازی پلاستیک تولید میشوند باید مورد تایید FDA، بدون BPA و غیره باشند.

صنعت خودرو سازی

تولیدکنندگان قطعات خودرو، اصلی ترین صنعتی هستند که به قالب تزریق پلاستیک احتیاج دارند. درون و بیرون اجزای خودرو از قطعات مختلفی طراحی شده که برخی از آنها نیاز به قالبهای پلاستیکی دارند تا با تزریق مواد درون این قالبها، قطعه بیرون آید و در جای مناسب نصب شود. انواع دستگیره های درب بازکن و شیشه بالابرهای برقی و دستی در انواع خودرو و سپرهای جلو و عقب که در سالیان گزشته به صورت فلزی تولید میشد هم اکنون مثالهایی از کاربرد قطعات پلاستیکی در صنعت خودرو هستند.

صنعت نور و روشنایی

کاربردهای قالب پلاستیک در تولید انواع لنز چراغ، انواع بدنه و پایه به حدی گسترش یافته که به خوبی و تقریبا به صورت کامل جایگزین قطعات فلزی در پایهها و بدنه و قطعات شیشهای در لنزها و محافظها شده است.

یکی از معروفترین نمونههای آن که همهی ما تجربه ی آن را داشته ایم، حباب لامپ های ال ای دی منازل و یا لنزهای چراغ های خودرو است که در گذشته ای با استفاده از شیشه ساخته میشد اما اکنون با استفاده از پلاستیک های مقاومتر از شیشه و بسیار ارزان تر از آن به نام پلی کربنات تولید میگردد.

مزایای استفاده از قالب تزریق پلاستیک

- افزایش دقت تولید

- افزایش سرعت تولید

- کاهش هزینهی تولید نسبت به سایر روشهای تولید

- عملکرد بسیار قوی از لحاظ مقاومت به ضربه و زنگ زدگی نسبت به سایر مواد از قبیل شیشه،فلز، سنگ

- حذف مراحل میانی تولید مانند پرداخت و رنگ آمیزی و …

- برخورداری از تنوع در استفاده و کاربرد

اصول طراحی قالب تزریق پلاستیک

برای داشتن قالب تزریق پلاستیک با کیفیت و بدون ایراد باد اصولی را رعایت کرد. قالب تزریق با کیفیت روی تولیدات تاثیر مستقیم دارند. در ادامه اصول اصلی طراحی قالب تزریق پلاستیک را بطور خلاصه بررسی میکنیم:

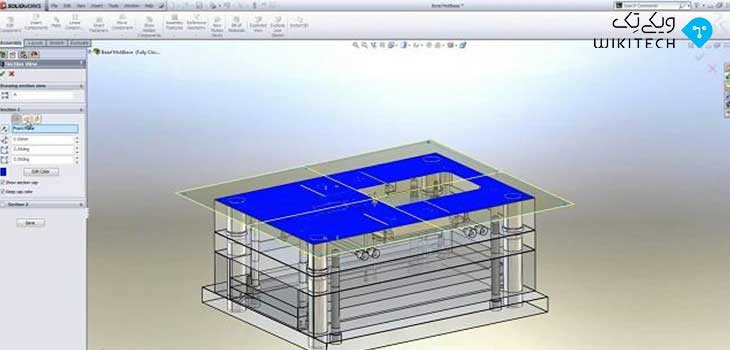

طراحی نرم افزاری قالب تزریق پلاستیک

در ابتدا طرح قالب به صورت سه بعدی و با دقت کمتر از یک دهم میلیمتر در نزم افزارهای مربوطه طراحی میشود. معمولا از نرم افزارهایی مختلفی مانند IMOLD ،solidwork ،Mold flow ،autodesk و … میتوان برای طراحی استفاده نمود.

تست قالب طراحی شده با فرآیند CAM و پرینت سه بعدی

منظور از CAM یک فرآیند ساخت خودکار است که به کمک کامپیوتر انجام میشود. برای مثال تراشکاری با ماشین های سی ان سی یک روند ساخت CAM است. در صنعت برای تولید به روشی دقیق و بدون خطا همیشه طراحی سه بعدی کامپیوتری (CAD) و ساخت کامپیوتری CAM با هم همراه هستند. استفاده از نمونه پرینت سه بعدی موجب می شود که بتوان خطاهای طراحی را به راحتی در مراحل اولیه برطرف کرد تا در آینده قالب واقعی هیچ نقصی نداشته باشد.

طراحی سایر اجزای قالب

بعد از طراحی دقیق خود قطعه در نرم افزار و تست آن، نوبت طراحی سایر اجزای قالب است. یک قالب پلاستیکی تنها شامل یک حفره (به شکل قطعه) نیست. بلکه دارای اجزای بسیار زیادی برای کنترل مسیرهای ورود پلاستیک مذاب، جداسازی پلاستیک مرغوب از نا مرغوب، اتصال حفره های اصلی به هم، اجزای کنترل فشار و کنترل دما، سیستم جداسازی قطعه از قالب و … است. کفشک، پل، صفحه و میل پران،استپر، رینگی، بوش اسپرو، درگاه ها و … بخشی ازین اجزا هستند. طراحی این اجزا مستلزم انجام محاسبات خاصی است و طبق اصول و استانداردهای معینی باید انجام شود.

ماشین کاری

قالبهای تزریق پلاستیک طی سه مرحله ماشین کاری میشوند : مرحله ماشین کاری اولیه یا خشن کاری، مرحله ماشین کاری میانی یا ثانویه و ماشین کاری نهایی یا اصطلاحا پرداخت نهایی. در برخی از موراد بسیار خاص بعد از مرحله خشن کاری، یک مرحله عملیات حرارتی نیز انجام میشود اما این کار در مورد تعداد بسیار کمی از قالب ها انجام میشود. همچنین در مواردی برای ایجاد گوشههای تیز در قالب از دستگاه EDM یا اسپارک استفاده می شود.

هزینه طراحی قالب تزریق پلاستیک

ساخت قالب پلاستیک با استفاده از هر نوع ماده ای نظیر گچ، چوب، سیلیکون و … ممکن است اما به سبب صرفهی تولید در تیراژهای بالا معمولا از جنس فلزها و آلیاژهای مقاوم به فشار و ضربه مثل فولاد و آهن صورت میگیرد. انتخاب جنس معمولا به بودجهی قالب سازی مرتبط است. به همین دلیل انتخاب فلزات مقاوم هزینه بیشتری دارد. اما در تولید انبوه این مساله دارای توجیه اقتصادی است.

طراحی و ساخت قالب تزریق پلاستیک یک پروسه حساس و سیستماتیک برای تمامی شرکتهای سازنده قطعات فلزی و قالب سازی صنعتی است. میتوان گفت رقابت تنگاتنگی در میان شرکتهای قالب سازی مشاهده می شود و تمام سعی خود را در جهت ساخت قالبهای تزریق پلاستیکی با کمترین و نازلترین هزینه در حداقل ترین زمان ممکن و همچنین با بهترین کیفیت به کار میبرند. در تولید و ساخت قالبهای تزریق پلاستیک از جدیدترین متدهای روز دنیا و از دانش و فناوری نوین بهره مند میشوند تا نیاز مشتریان در بالاترین کیفیت و کارایی پاسخگو باشند. در حالت کلی میتوان گفت هزینه طراحی قالب تزریق پلاستیک به دو بخش هزینه طراحی و هزینه ساخت تقسیم میشود و شرکتها هزینهها را با توجه به پارامترهای خاص مشخص و تعیین میکنند.

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب

-

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

نشانههای رفتارهای تلافیجویانه از سوی کارفرما

ادامه مطلب -

کار کمتر نتیجه بیشتر

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست