- تاریخ انتشار ۳۰ آذر ۱۴۰۱

- تعداد بازدید 1860 بازدید

- دسته بندی مقالات روشهای تولید

/ مقالات ماشین آلات صنعت پلاستیک - نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

مشکلات احتمالی در فرآیند تزریق پلاستیک

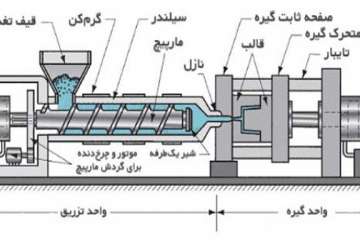

فرآیند قالب گیری تزریقی (Injection Molding) یکی از اصلی ترین و پرکاربردترین فرآیندها برای تولید محصولات پلاستیکی است. به همین علت شناخت و اصلاح مشکلات قالب تزریق پلاستیک با اهمیت است. مشکلات احتمالی در قالبگیری تزریقی میتواند به دلیل طراحی نادرست در قالب دستگاه و همچنین ناکارآمدی فرآیند باشد، پس برای کاهش نواقص دستگاه قالب تزریق پلاستیک بهتر است با شناسایی مشکلات تزریق پلاستیک و دلیل پیدایش آنها تا حد زیادی جلوی این اتفاق ناخوشایند را بگیرید.

مشکلات احتمالی در فرآیند تزریق پلاستیک

مشکلات احتمالی در فرایند قالب گیری تزریقی به شکلهای مختلفی بروز میکنند که رایجترین آنها عبارتند از:

خطوط جریان Flow Lines

مشکل به وجود آمدن خطوط جریان روی قطعهی پلاستیکی تولید شده یکی از شایعترین مشکلات تزریق پلاستیک است. در این حالت خطوطی موج دار روی پلاستیک به وجود میآید که ردی شبیه به پرش قورباغه از خود به جا میگذارد.

علل ایجاد خطوط جریان

- شتاب بالای پر شدن قالب، به دلیل شکل خاص و متفاوت محصول

- پایین بودن بیش از حد دمای مواد پلاستیکی و همچنین قالب شکلگیری قطعه

- پایین بودن بیش از حد سرعت و فشار تزریق مواد به داخل قالب

راهکار جلوگیری از ایجاد خطوط جریان در قطعات پلاستیکی

- افزایش اندازهی چاههای خنککننده در کانال عبور مواد پلاستیک

- افزایش اندازهی معبرها و دریچهها

- کوتاه کردن کانال اصلی یا تغییر مسیر به معابر داغ

- افزایش سرعت تزریق

- افزایش فشار تزریق

- افزایش زمان نگهداری فشار

- افزایش دمای قالب و مواد تزریق

فرو رفتگی در قطعه

به وجود امدن فرو رفتگی در قطعه یکی دیگر از مشکلات تزریق پلاستیک است. اتفاقی که در این حالت رخ میدهد این است که بدنهی قطعهی پلاستیکی دچار فرو رفتگی میشود.

علل ایجاد فرو رفتگی در قطعات پلاستیکی

- پایین بودن بیش از حد فشار تزریق پلاستیک یا نگهداری فشار

- کوتاه بودن بیش از حد مدت زمان نگهداری فشار و خنک شدن قطعه

- بالا بودن بیش از حد دمای ذوب و دمای قالب

- طراحی نامناسب ساختار قطعات

راهکار جلوگیری از ایجاد فرو رفتگی

پس از پیدا کردن منبع بروز مشکل، آن را به روشهای زیر برطرف کنید:

- استفاده از صفحات شیار دار در بخشهایی که احتمال فرو رفتگی در آنها بیشتر است.

- اندازهی دیوارهی ضخیم قطعه را کاهش دهید، نسبت ابعاد کار را کوچک کنید. به خاطر داشته باشید که نسبت ضخامت دیوارههای مجاور باید در حدود ۱.۵ به ۲ تنظیم شوند. ضخامت اضلاع قطعه را مجددا تنظیم کنید و آن را بین ۴۰ تا ۸۰٪ نگاه دارید.

- فشار دستگاه و فشار تزریق را افزایش دهید.

- اندازههای دریچهها را افزایش دهید یا موقعیتشان را عوض کنید.

حباب در قطعه تزریق پلاستیک

به وجود امدن حباب در قطعه پلاستیک از دیگر مشکلات تزریق پلاستیک است. در این مشکل، مولکولهای هوا در حفرهی تزریق به دام میافتند و موجب تولید حباب در قطعهی پلاستیکی میشوند. پیدایش حباب بخاطر زندانی شدن هوا در قطعه به وجود میآید و در بیشتر موارد این هوای حبس شده هیچ راه فراری برای خروج از قالب ندارد.

راهکار جلوگیری از ایجاد حباب

- برای رفع این مشکل به اصلاح ساختار طرح، طراحی قالب و همچنین تغییر پروسهی تزریق نیاز داریم که مراحل هر یک از آنها به شرح زیر است:

- ناهمواریهای موجود در قطر دیوارهها را به حداقل برسانید و سعی کنید ضخامت دیوارهها را به یکدستترین حالت ممکن تبدیل کنید؛

- در آخرین قطعهای که توسط مواد پلاستیک پر میشود، منافذ تهویه اضافه کنید؛

- سیستم رانر و دریچههای قالب را بازطراحی کنید؛

- سرعت تزریق مواد پلاستیکی را در آخرین مرحله کاهش دهید؛

- دمای قالب را پایین بیاورید.

خط جوش

ظاهر شدن خطوط جوش روی قطعهی پلاستیکی از دیگر مشکلات تزریق پلاستیک است. این وضعیت زمانی پیش میآید که رد جوش خوردن دو قطعه روی پلاستیک به جا بماند.

علل ظاهر شدن خطوط جوش

- وجود منافذ

- فضاهای خالی

- استفاده از متد چند دریچهای تزریق به داخل قالب

- ناهمواری ضخامت دیوارهها

راهکار جلوگیری از ظاهر شدن خطوط جوش

- غلظت مذاب پلاستیک را کاهش دهید.

- موقعیت دریچهها تغییر دهید.

- به قالب خود منافظ تخلیه اضافه کنید.

- میزان فاکتورهای آزاد را کاهش دهید.

ناقص بودن قطعه Short Shot

ناقص بودن قطعه یا short shot از رایجترین مشکلات تزریق پلاستیک است که طی آن به دلیل پر نشدن کامل قالب از مایع پلاستیک، قطعه به صورت ناقص شکل میگیرد.

علل شکلگیری ناقص قطعه

- پایین بودن بیش از حد دمای مواد یا فشار و سرعت تزریق

- پلاستیکسازی نابرابر مواد خام

- تخلیهی ضعیف حفره

- ناکافی بودن رقت مواد خام

- باریک بودن زیاد قطعه یا کوچک بودن بیش از حد دریچهها

- ذوب شدن پیش از موعد پلیمر به دلیل ساختار غیرمعقول قطعه

راهکار جلوگیری از شکلگیری ناقص قطعه

- از مواد مایع بیشتری استفاده کنید.

- برای جلوگیری از احتباس مواد، دیوارهای ضخیمتر را پیش از دیوارهها نازک پر کنید.

- برای رفع مقاومت جریان حرکت مایعات، تعداد دریچهها و اندازهی معابر را افزایش دهید.

- برای جلوگیری از ایجاد تخلیهی ضعیف، باید موقعیت و اندازهی درگاه تخلیه (اگزوز) را با دقت هرچه تمامتر تنظیم کنید.

- سوپاپ و دیوارههای داخلی سیلندر را برای اطمینان از عدم فرسودگی و خرابی بررسی کنید.

- با بررسی درگاه تغذیه از پر بودن یا متصل بودن آن اطمینان حاصل کنید.

- به منظور افزایش گرمای برشی، سرعت و فشار تزریق را افزایش دهید.

- میزان تزریق را افزایش دهید.

- دمای سیلندر مواد و همچنین قالب را بالا ببرید.

انحراف یا خمیدگی در قطعه

انحراف یا خمیدگی یکی از بدترین مشکلات تزریق پلاستیک است که رفع آن هم به راحتی امکانپذیر نیست.

علل ایجاد انحراف یا خمیدگی در قطعه

- وجود مشکل در ساختار قالب، اعم از نوع پر شدن، سیستم خنککننده و اجکشن.

- اشکال در ساختار کلی محصول که شامل تغییر در ضخامت قطعات پلاستیکی، نامتقارن بودن شکل هندسی قطعه یا نامعقول بودن طراحی اضلاع و ستونهاست.

- خنک نشدن به اندازهی پلاستیک درون قالب یا نامعقول بودن پیچهای تزریق و فشار.

- مواد پلاستیکی استفاده شده بدون اضافه کردن شن فیلر به اندازهای تزریق شدهاند که دچار انقباض شوند.

راهکار جلوگیری از ایجاد انحراف یا خمیدگی در قطعه

- در این حالت دمای قالب کاملا ناپایدار است، پس بهتر است که از قالبهای مناسب سرما و گرما استفاده کنید.

- با توجه به ماهیت رزین مورد استفاده و همچنین شکل و اندازهی محصول نهایی، از ضخامتهای نامتعارف برای قطعات استفاده کنید.

سوختگی در قطعه

یکی از مشکلات تزریق پلاستیک سوختگی در قطعه است. این اتفاق زمانی پیش میآید که از اتفاق های زیر بیفتد:

علل سوختگی در قطعه

- گازهای موجود در حفرههای تزریق به موقع از آن خارج شوند بنابراین واکنش این گازهای محبوس با پلاستیک، موجب بروز رد سوختگی روی محصول نهایی میشود.

- تخریب مواد به کار رفته به دلیل دمای ذوب بسیار بالا

- سرعت بسیار بالای پیچهای ریختهگری

- طراحی نامناسب سیستم رانر

راهکار جلوگیری ازسوختگی در قطعه

- در نقاطی که تولید گاز بیشتر است یک سیستم خروجی (اگزوز) تعبیه کنید.

- اندازهی سیستم رانر (معابر) را افزایش دهید.

- سرعت و فشار تزریق را کاهش دهید.

- دمای بشکه را پایین بیاورید.

- از کارکرد صحیح هیتر و ترموکوبلها مطمئن شوید.

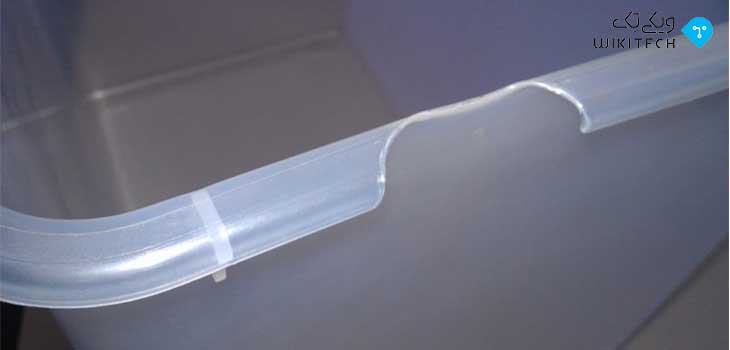

جتینگ Jetting

جتینگ نیز یکی از مشکلات تزریق پلاستیک است که در آن به علت جریان سریع مواد مذاب، شکلی شبیه به مار در قطعه به وجود میآید.

علل ایجاد جتینگ

- اندازهی دریچهها بسیار کوچک است و معمولا سطح مقطع بزرگ آن رو به محصول قرار دارد.

- سرعت پر کردن مواد در داخل قالب بیش از حد بالاست.

راهکار جلوگیری از ایجاد جتینگ

- اندازهی دریچهها را افزایش دهید.

- موقعیت دریچههای جانبی را تغییر دهید.

- پینهای نگهدارندهی جلوی دریچهها را آزاد کنید.

پلیسه

از مشکلات تزریق پلاستیک که بسیار رایج است و اغلب مصرفکنندگان نیز با آن روبهرو میشوند، پلیسه شدن مواد یا بیرون زدن پلاستیک اضافه از قالب است. این مشکل بخشی اضافه روی قطعه ایجاد میکند.

علل بروز پلیسه شدن قطعه

- فشار ناکافی برای بستن قالب

- وجود نقص در قالب

- قالبریزی در شرایط نامعقول

- طراحی نامناسب سیستم تخلیه

راهکار جلوگیری از مشکل پلیسه شدن

- از قالبی با طراحی استاندارد استفاده کنید تا به درستی بسته شود.

- اندازهی درگاه سیستم خروجی را بررسی کنید.

- سطح قالب را تمیز کنید.

- زمان تزریق را افزایش و سرعت تزریق را کاهش دهید.

- دمای بشکه و نازل را پایین بیاورید.

- فشار دستگاه و فشار تزریق را کم کنید.

مراحل عیب یابی قطعه در فرآیند تزریق پلاستیک چگونه است؟

با عیب یابی اصولی در فرایند تزریق پلاستیک، میتوان از بروز مشکلات تزریق پلاستیک جلوگیری نمود. عیب یابی اصولی نیازمند آن است که با مراحل عیب یابی اشنا شد. بهترین روش عیب یابی در تزریق پلاستیک، ایجاد تغییرات در فرآیند تزریق است و سپس سعی و خطا برای تولید قطعهی مطلوب است. اما توجه کنید، قبل از ورود به این مرحله و ایجاد هرگونه تغییر روی تنظیمات دستگاه یا قالب یا دما یا … باید چد مورد را حتما چک نمایید. موارد زیر را قبل از هرگونه اعمال تغییر باید چک کنید.

- رفع رطوبت موجود در مواد پلاستیکی

- تنظیم دمای قالب

- تنظیم دمای مواد مذاب

- اطمینان از سلامت ماشین تزریق

- ایجاد تغییر در پارامترهای گوناگون فرآیند تغییر

پس از اطمینان از اینکه این موارد باعث مشکل نیستند، تغییرات دلخواه را انجام دهید تا به محصول مورد نطر برسید.

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

ارزش ذهن۳۰ ثانیهای به سبک «چارلی مانگر»

ادامه مطلب -

مهارتهای نرم، سرمایه پنهان سازمانها در جذب و نگهداشت نیروی انسانی

ادامه مطلب -

پلیمرهای عمومی و مهندسی پرکاربرد در بازار ایران

ادامه مطلب -

کدام مشاغل در معرض خطر ناپدید شدن طی ۲۰ سال آینده هستند؟

ادامه مطلب -

چه زمانی باید پلهای پشت سرتان را خراب کنید؟

ادامه مطلب -

فیلم 5 لایه پلی اتیلن چیست و چگونه تولید میشود؟

ادامه مطلب

-

مشکلات تزریق پلاستیک چیست و عیبیابی قطعه چگونه انجام میشود؟

ادامه مطلب -

چگونه «نه» بگویید تا اعتبارتان خدشهدار نشود

ادامه مطلب -

آشنایی با مزایا و معایب چسبهای پلیمری و انواع کاربرد این نوع چسب

ادامه مطلب -

بررسی و آشنایی با نکات مهم روش و فرایند تولید پالت پلاستیکی

ادامه مطلب -

راهنمایی کارکنان: از دستور تا همکاری موثر

ادامه مطلب -

آشنایی با انواع روشهای قالبگیری و روش ساخت منهول پلیاتیلن

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست