- تاریخ انتشار ۴ اسفند ۱۳۹۸

- تعداد بازدید 1430 بازدید

- دسته بندی

- نظرات کاربران 0 دیدگاه

- اشتراک گذاری

wikiplast.ir

پلی بوتیلن ترفتالات، محصولی نوین در صنعت پلی استر

مقدمه

پلی بوتیلن ترفتالات (PBT) پلیمری مهندسی با وزن مولکولی بالاست که قابلیت استفاده در ساخت قطعات اتومبیل، قطعات الکتریکی و الکترونیکی و تجهیزات با کاربرد صنعتی را دارد.

مقاومت حرارتی PBT کمتر از پلی اتیلن ترفتالات (PET) میباشد اما فرایندپذیری PBT راحتتر میباشد. کاربردPBT نسبت به وزن مولکولی آن میتواند در قالبگیری و اکستروژن باشد.

PBT با وزن مولکولی کمتر، بیشتر در قالبگیری تزریقی کاربرد دارد در حالی که وزن مولکولی بالای آن در اکستروژن و قالبگیری دمشی مورد استفاده قرار میگیرد.

پایداری شیمیایی بالای الیاف PBT امکان استفاده از آن در محدوده وسیعی از کاربردها مانند فیلتر کردن که بطور همزمان نیاز به مقاومت حرارتی و شیمیایی بالا دارد را ممکن میسازد.

عموما PBT با استفاده از ویسکوزیته ذاتی و یا سرعت جریان مذاب (MFR) مورد ازریابی قرار میگیرد. مواد دارای ویسکوزیته ذاتی بالاتر از 1 در اکستروژن و قالبگیری دمشی مورد استفاده قرار میگیرند درحالی که مواد با ویسکوزیته کمتر در قالبگیری تزریقی کاربرد دارند.

در مقایسه باPET ، PBT مقاومت و سختی نسبتاً کمتری دارد. در برابر مقاومت ضربه ای اندکی بهتر بوده و دمای گذار شیشه ای آن اندکی کمتر است.

PBT و PET در برابر آب گرم (60 درجه سانتی گراد) حساس هستند و اگر در محیط باز مورد استفاده قرار بگیرند باید در برابر UV محافظت شوند. بیشتر گرید های مختلف این پلیمرها انعطاف پذیر می باشند.

با افزودنی هایی مانند الیاف شیشه و تالک به PBT میتوان استحکام و خواص سختی و شیمیایی بهتری ایجاد کرد و یا با افزودن سیکلوآلیفاتیک 1و2-دیکربوکسیلیک میتوان چقرمگی را در پلی استر افزایش داد.

روشهای تولید PBT

به منظور تولید این پلی استر دو روش زیر مورد استفاده قرار می گیرند :

2-1- استریفیکاسیون بوتان دیال (BDO) و TPA

مهمترین مشکل در استفاده از این روش تشکل تتراهیدوفوران (THF) به علت آبگیری اسید کاتالیست BDO میباشد. بسیاری از شرکتها تشکیل THF را کمتر از mol%10 گزارش کردهاند.

2-2- تبادل استری با DMT

THF که مهمترین محصول جانبی در تولید PBT میباشد در حین فرایند کردن آن نیز تولید میشود.

انجام واکنش تبادل استری در فشار bar 4 منجر به تولید پلیمر با وزن مولکولی پایینتر در مرحله پلیمریزاسیون تراکمی شده اما پس از SSP پلیمری با ویسکوزیته ذاتی در حدود 75/1 بدست میآید و تنها 006/0 مول THF در آن تولید میشود.

هر دو واکنش استریفیکاسیون و تبادل استری تعادلی بوده و سرعت آنها محدود به سرعت حذف آب و متانول است، اما بعلت فرارتر بودن متانول، سرعت تبادل استری بیشتر از استریفیکاسیون است.

2-2-1- تولید پلیمر

تولید PBT به چهار مرحله تقسیم میشود:

در مرحله تبادل استری کلDMT به بیس هیدروکسی بوتیل ترفتالات و الیگومرهایی با انتهای هیدروکسی بوتیل ترفتالات تبدیل میشود که ترکیب درصد در پلیمر به نسبت DBO به DMT وابسته است.

تقریبا کل متانول از سیستم خارج میشود. در مرحله پیش پلیمریزاسیون با خروج BDO پلیمر با وزن مولکولی پایین بدست میآید.

وزن مولکولیPBT پس از مرحله پلیمریزاسیون به اندازهای بالاست که امکان مصرف در بیش از 80 درصد از کاربردها را داشته باشد. با استفاده از پلیمریزاسیون حالت جامد محصول با وزن مولکولی بسیار بالا بدست آمده که امکان تولید 20 درصد گرید باقیمانده PBT را ممکن میسازد.

2-2-1-1- مرحله تبادل استری

در مرحله تبادل استری که اولین مرحله تولید میباشد DMT با BDO واکنش میدهد.

2-2-1-2- مرحله پیشپلیمریزاسیون

با اتمام واکنش تبادل استریDMT، بر اساس تئوری کلیه DMTها به مولکولی با گروههای انتهاییBDO تبدیل شدهاند. بمنظور تولید پلیمر با وزن مولکولی بالا نیاز به استفاده از نسبت مولی یک میباشد.

در مرحله پلیمریزاسیون این امر با خروج BDO اضافی با استفاده از خلا و حرارت حاصل میشود. خروج هر مولکول BDO نشاندهنده پیوند دو مولکول و تشکیل الیگومر با طول بیشتر است.

2-2-1-3- مرحله پلیمریزاسیون

راکتور دیسکی شکل افقی ، پرکاربردترین راکتور در پیشپلیمریزاسیون است که امکان افزایش سطح به حجم به منظور تسهیل نفوذ و خروج BDO تولید شده برای رسیدن به وزن مولکولی بالاتر را فراهم میسازد.

2-2-1-4- مرحله پلیمریزاسیون حالت جامد

با استفاده از پلیمریزاسیون حالت جامد محصولی با جرم مولکولی بالاتر که دارای مقاومت بیشتری است بدست میآید. در این فرایند به منظور بلورینه شدن پلیمر، آن را بصورت چیپس درآورده و در راکتور بستر ثابت حرارت داده میشود.

سپس پلیمر در دمایی بین دمای ذوب و دمای انتقال شیشهای قرار گرفته و جریان گاز خنثی از میان آن عبور میکند. با انجام واکنش، BDO تولید شده توسط گاز خنثی از سیستم خارج میشود .

2-2-2- واکنشهای جانبی

مهمترین واکنش جانبی انجام شده در حین سنتز PBT آبگیری از BDO و تبدیل آن به THF است. این واکنش در مراحل اولیه واکنش که میزان BDO زیاد است انجام میشود.

در مراحل انتهایی واکنش نیز تعداد اندکی از گروههایی انتهاییBDO بدون حذف آب از آن به THF تبدیل میشود و یک گروه انتهایی اسیدی تشکیل میشود [39].

گروههای اسیدی انتهایی نیز میتوانند با گروههای هیدروکسی واکنش داده و باعث افزایش جرم مولکولی و تشکیل آب شوند. حضور این گروههای اسیدی در پلیمر نهایی باعث افزایش خوردگی فلزات در تماس با محصول میشود .

2-3- کاتالیست

کاتالیستهای زیادی به منظور کاهش تولید THF در حین فرایند مورد استفاده قرار گرفتهاند. این کاتالیستها که عموما تیتانیوم ماده اصلی آنهاست به میزان بسیار کمی مورد استفاده قرار میگیرند بطوریکه میتوان از حضور آنها در محصول نهایی صرفنظر کرد.

کاتالیستهای مورد استفاده در پلی استریفیکاسیون ارگانوتیتانیم یا ارگانوقلع یا مخلوطی از این دو میباشند. ترکیبات تیتانیم مانند تیتانیم تترابوتوکساید، تترامتیل تیتانات و غیره و ترکیبات قلع شامل تترااتیل تین، تری اتیل تین هیدروکسید و غیره میباشد.

از میان اینها ترکیبات تیتانیم تترابوتوکساید ترجیحا مورد استفاده قرار گرفته است. عموما میزان کاتالیست از 005/0 تا 5/0 درصد وزنی که ترجیحا 0/01 تا 1/0 درصد وزنی پلی استر نهایی استفاده شده و نسبت مولی 1،4-بوتان دی ال و ترفتالیک اسید بین 2/1 تا 2 انتخاب می گردد.

گریدهای PBT

گرید های گوناگونی از PBT از جمله پلیبوتیلنترفتالات با پیچش اندک، پلیبوتیلن ترفتالات چقرمه شده، گرید تزریق، رزین گرید دیرسوز، پلیبوتیلنترفتالات صورت پلیمر پرشده با الیاف شیشه و...تولید می گردند.

بازار جهانی PBT

با توجه به خواص مناسب PBT مانند مقاومت حرارتی، خزش، مقاومت شیمیایی و فرایندپذیری مناسب، کاربرد متنوعی برای این ماده وجود دارد.

امروزه با توجه به رقابت این ماده با پلیآمید، بیشترین مصرف PBT در رزینهای ترموپلاستیک و پلاستیکهای مهندسی است. با توجه به این امر، بیشترین کاربرد PBT

در صنعت ماشین، وسایل الکتریکی و الکترونیکی و وسایل ارتباطی است. با توجه به خواص الکتریکی بسیار مناسب PBT، بیش از نیمی از تقاضا برای این ماده را صنایع الکتریکی و الکترونیک به خود اختصاص دادهاند.

همچنین PBT در ساخت وسایل خانگی و پزشکی نیز کاربرد دارد. در شکل زیر مصرف PBT به تفکیک بازار ارایه شده است.

بخش عمده دیگر از فروش این ماده را گرید پر شده با الیاف شیشه به خود اختصاص داده است.

مصرف PBT در سال 2012 در حدود 830 هزار تن بوده که پراکندگی آن به شکل زیر میباشد:

پیش بینی مصرف در سال 2025 در حدود 1650000 تن میباشد.

منبع: نیپنا

ویکی پلاست | مرجع بازار صنعت پلاستیک

-

چسباندن مواد پلاستیکی پلی اتیلن

ادامه مطلب -

آشنایی با مواد پلیمری و فرآیند تزریق در تولید قطعات ترافیکی

ادامه مطلب -

مشاغل تا سال ۲۰۳۰ به چه سمتی میروند؟

ادامه مطلب -

از «استعفای بزرگ» تا «گسست بزرگ»

ادامه مطلب -

فرصتها و کاربردهای هوش مصنوعی در منابع انسانی

ادامه مطلب -

پلی اتیلن سنگین تزریقی خصوصیات و انواع آن

ادامه مطلب

-

همه چیز در مورد برندهای معتبر پلی کربنات

ادامه مطلب -

زیپکیپ چیست و چگونه تولید میشود؟ آشنایی با مهمترین ویژگیها و کاربرد آن

ادامه مطلب -

فرایند تولید بطریهای پلاستیکی PET (پت) و مراحلی که برای تولید طی میکنند

ادامه مطلب -

راهنمای واردات محصولات پتروشیمی

ادامه مطلب -

نکاتی برای برنامهریزی کسبوکارها در سال جدید

ادامه مطلب -

مدیر الهامبخش کیست؟

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

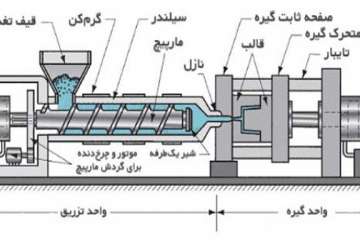

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست