- تاریخ انتشار ۲ مرداد ۱۳۹۸

- تعداد بازدید 11542 بازدید

- دسته بندی

- نظرات کاربران 1 دیدگاه

- اشتراک گذاری

wikiplast.ir

کمپوزیت چیست؟ همه چیز در رابطه با کامپوزیت و کاربردهای آن

در این مورد کاه نقش تقویت کننده و گل نقش زمینه یا ماتریس را دارد. ارگ بم که شاهکار معماری ایرانیان بوده است. نمونه بارزی از استفاده از تکنولوژی کامپوزیت ها در قرون گذشته بوده است.

مثال دیگر تقویت بتن توسط میله های فولادی می باشد . که قدمت آن به سال ۱۸۰۰ میلادی باز می گردد . در بتن مسلح یا تقویت شده میله های فلزی استحکام کششی لازم را در بتن ایجاد می نمایند چرا که بتن یک ماده ترد می باشد و مقاومت اندکی در برابر بارهای کششی دارد.

بدین ترتیب بتون وظیفه تحمل بارهای فشاری و میله های فولادی وظیفه تحمل بارهای کششی را بر عهده دارند .

تاریخچه مواد پلیمری تقویت شده با الیاف به سالهای ۱۹۴۰ در صنایع دفاعی و به خصوص کاربردهای هوا – فضا بر می گردد، برای مثال در سال ۱۹۴۵ بیش از ۷ میلیون پوند الیاف شیشه به طور خاص برای صنایع نظامی ، مورد استفاده قرار گرفته است که در ادامه با توجه به مزایای آنها ، به صنایع عمومی نیز راه یافته اند .

تعریف کامپوزیت یا ماده مرکب:

ترکیب دو یا چند ماده با یکدیگر به طوری که به صورت شیمیائی مجزا و غیر محلول در یکدیگر باشند و بازده و خواص سازه ای این ترکیب نسبت به هریک از اجزاء تشکیل دهنده آن به تنهایی، در موقعیت برتری قرار بگیرد را کامپوزیت می نامند.

به عبارت دیگر کامپوزیت به دسته ای از مواد اطلاق می شود که آمیزه ای از مواد مختلف و متفاوت در فرم و ترکیب باشند و اجزاء تشکیل دهنده آنها هویت خود را حفظ کرده، در یکدیگر حل نشده و با هم ممزوج نمی شوند.

با توجه به این امر کامپوزیت از آلیاژ فلزی متفاوت می باشد . بنابراین کامپوزیت ترکیبی است از حداقل دو ماده مجزا با فصل مشترک مشخص بین هر جزء تشکیل دهنده .

در مهندسی مواد این اصطلاح معمولاً به موادی اتلاق میشود که از یک فاز زمینه (ماتریکس) و یک تقویت کننده (پرکننده) تشکیل شده باشند.

تعریف انجمن متالورژی امریکا (ASM Handbook Vol,Composites, ASM International, 2001):

به ترکیب ماکروسکوپی دو یا چند مادهٔ مجزا که سطح مشترک مشخصی بین آنها وجود داشته باشد، کامپوزیت گفته میشود.

کامپوزیت از دو قسمت اصلی ماتریکس و تقویت کننده تشکیل شدهاست. ماتریکس با احاطه کردن تقویت کننده آن را در محل نسبی خودش نگه میدارد.

تقویت کننده موجب بهبود خواص مکانیکی ساختار میگردد. به طور کلی تقویت کننده میتواند به صورت فیبرهای کوتاه و یا بلند و پیوسته باشد.

الیافهای تقویت کننده ، تحمل کننده اصلی بارها می باشند و زمینه (ماتریس) فراهم سازی بستر مناسب جهت انتقال باز از الیافی به الیاف دیگر را بر عهده دارد .

دستهبندی کامپوزیتها از دیدگاه زیستی:

• کامپوزیتهای طبیعی. مانند استخوان، ماهیچه، چوب و …

• کامپوزیتهای مصنوعی(مهندسی)

دستهبندی کامپوزیتهای مهندسی از لحاظ فاز زمینه ماتریس :

کامپوزیت ها بر اساس نوع زمینه ای که تقویت کننده را احاطه نموده است و آنها را به هم اتصال می دهد به سه گروه عمده بر اساس یک طبقه بندی بین المللی واحد تقسیم می شوند که عبارتند از :

• CMC : کامپوزیتهای با زمینهٔ سرامیکی Ceramic Matrix Composites

• PMC : کامپوزیتهای با زمینهٔ پلیمری Polymer Matrix

• MMC : کامپوزیتهای با زمینهٔ فلزی Mettal Matrix Composites

کامپوزیت های پایه پلیمری ( PMC ):

کامپوزیتهای پایه پلیمری مهم ترین دسته از کامپوزیت ها می باشند طیف وسیعی از صنایع ، از صنایع رده بالا مثل تولید قطعات هواپیما گرفته تا صنایع رده پایین مثل تولید سینک ظرفشویی و …. از کامپوزیتهای پایه پلیمری تولید می شوند و درحال حاضر ۵۹ درصد بازار کامپوزیت ها را به خود اختصاص داده اند و به همین دلیل بزرگترین زیر مجموعه مواد مرکب محسوب می گردند .

امروزه اغلب صنایع از مزایای منحصر به فرد این مواد بهره می جویند و ردپای کامپوزیت ها را در حوزه های زیر می توان جستجو نمود :

۱- صنایع حمل و نقل شامل حمل و نقل هوایی ، جاده ای ، ریلی و دریایی

۲- صنایع نظامی و هوا – فضا

۳- صنایع انرژی در حوزه های تولید و انتقال برق ، صنعت نفت ، گاز و پتروشیمی

۴- صنعت ساخت و ساز شامل صنایع زیر بنایی و صنعت ساختمان

۵- صنایع خودرو و قطعه سازی

۶- صنایع مبلمان شهری

۷- وسایل خانگی

۸- لوازم ورزشی

کامپوزیت های پایه پلیمری در حال حاضر تنها به میزان ۱ درصد نسبت به شروع کاربری خود یعنی صنایع هوا – فضا کاربرد دارند و قسمت عمده الباقی در صنایع ساخت و ساز و حمل و نقل به کار گمارده می شوند.

درحقیقت توسعه فناوری تولید کامپوزیتهای پایه پلیمری این امکان را فراهم کرده است تا اغلب صنایع از مزایای منحصر به فرد این مواد بهره جویند.

مطابق آمار ارائه شده، بیشترین میزان مصرف کامپوزیت ها معطوف به صنعت ساخت و ساز مشتمل بر ساختمان ابر سازه ها ، صنایع نفت و گاز و لوله می باشد .

مزایای کامپوزیت های پایه پلیمری:

مزایای سازه های مبتنی بر کامپوزیت های پلیمری نسبت به نمونه های سنتی بتنی، چوبی و فلزی که باعث نفوذ آنها درگستره وسیعی از صنایع مختلف شده است ، بشرح ذیل است:

۱ – کاهش وزن سازه ساخته شده با توجه به معماری قابل تغییر بر اساس خواست طرح

۲ – ایمن بودن در برابر پدیده خوردگی

۳ – قابلیت تحمل بارهای سیکلی و مقاومت بسیار مناسب در برابر پدیده خستگی

۴ – سادگی روشهای تولید و امکان تولید اشکال بسیار پیچیده باروشهای بسیار آسان ، کارآمد و مقرون به صرفه

۵ – سهولت فرایندهای تعمیر و عیب یابی

۶ – ضریب انبساط حرارتی پایین و عایق مناسب حرارتی

۷ – عایق الکتریکی

۸ – بهبود اتصالات و امکان تولید یکپارچه

۹ – خصوصیات ارتعاشی بسیار مناسب و مقاوم بودن نسبت به پدیده تشدید در ارتعاشات نسبت به فلزات

۱۰ – قابلیت مونتاژ آسان

ساختار کامپوزیت های پایه پلیمری

در کامپوزیت های پایه پلیمری، ماتریس یا همان زمینه یک ماده پلیمری است که به آن لفظ رزین اطلاق می گردد و شامل دو دسته کلی ترموستها وترموپلاستها می باشند. الیاف تقویت کننده نیز شامل انواع شیشه، آرامید، کربن و بورن می باشد.

دراین ترکیب نقش باربری به صورت عمده بر عهده الیاف است . رزین وظیفه توزیع بار اعمال شده در شبکه الیاف و نگهداشتن موقعیت الیاف در جای خود را بر عهده دارد. امروزه استفاده از الیاف طبیعی در کامپوزیت های موسوم به کامپوزیت سبز نیز رونق خاصی پیدا کرده است .

صنعت لوله های کامپوزیتی

یکی از زمینه های عمده استفاده از کامپوزیت ها، تولید لوله های با اقطار مختلف با استفاده از مواد کامپوزیتی است . لوله های کامپوزیتی که متشکل از الیاف شیشه و رزین های ترموست می باشند ساختار محکم، مقاوم به خوردگی و سبکی را فراهم می کنند که به عنوان جایگزین بسیار مناسبی برای لوله های فلزی و بتونی مطرح می شوند .

عبارات GRP،GRV، GRE که در صنعت لوله های کامپوزیتی رواج دارد، همگی معرف پیکربندی های مختلف لوله های کامپوزیتی هستند که با توجه به ماموریت مختلف مورد انتظار، از ساختار مبتنی بر الیاف شیشه به همراه رزین پلی استر، وینیل استر و یا اپوکسی در آنها استفاده می شود.

پلی استرها اغلب برای تولید لوله ها جهت مصارف مختلف از جمله آب شرب، جمع آوری فاضلاب و پسابهای صنعتی و آبیاری و ….. استفاده می شوند و وینیل استرها مقاومت بیشتری در برابر خوردگی در برابر مایعات خورندگی قوی مانند اسیدها و سفید کننده ها دارند.

رزین اپوکسی معمولاً برای لوله هایی با قطر کمتر از ۷۵۰ میلمیتر و عمدتاً برای خطوط نفت، گاز و فشارهای بسیار بالا استفاده می شوند.

لوله های کامپوزیتی از دیدگاه نحوه انتقال سیال به دو گروه عمده گرانشی و فشاری تقسیم می شوند .

در لوله های گرانشی سیال به وسیله نیروی گرانشی ویا با فشار خیلی کم برای تداوم حرکت، جابجا می شود و به همین دلیل استحکام عامل مهم در طراحی این لوله ها می باشد.

جهت قرارگیری الیاف در این لوله ها به شیوه ای است که استحکام لوله در جهت های محیطی و محوری باعث کاهش تغییر شکل های خمشی در مسیر می شود و لوله در برابر نیروهای ناشی از دفن ورفت و آمد روی آن، مقاومت می نماید.

قطر این لوله ها از ۱۰۰ میلیمتر تا ۴۰۰۰ میلمیتر متغییر است و الیاف بیشتر در جهت محیطی قرارداده می شود که برای تحمل فشارهای زیر ۱۶ بار (۶/۱ مگا پاسکال ) مناسب است.

پلی اتیلن نوین !این لوله ها در عمق زیاد نسبت به سطح زمین قرار می گیرند و فشار خاک و فشار ترافیکی روی آنها زیاد است . لوله های فاضلاب نمونه ای از لوله های گرانشی می باشند .

در لوله های فشاری، حمل سیالات درفشارهای بین ۶۹۰ کیلو پاسکال تا چند مگا پاسکال مد نظر می باشد . عمده مصرف این لوله ها در انتقال آب، صنایع نفت و گاز و دریایی می باشد.

که فراورده های مختلف با فشارهایی در حدود ۱۴ تا ۳۴ مگا پاسکال انتقال داده می شوند. جهت الیاف در این لوله ها بر اساس میزان فشار طراحی در زوایای مختلفی نسبت به محور لوله صورت می پذیرد.

حوزه های مختلف کاربرد لوله های کامپوزیتی

مهمترین ویژگی و خصوصیت لوله های کامپوزیتی که باعث بکارگیری آنها در خطوط انتقال محصولات مختلف شده است . مقاومت به پدیده خوردگی ناشی از سیالات (مایعات و گازها) در هر دو جداره داخلی و خارجی است.

لوله های کامپوزیتی به علت ساختار پلیمری خود کاملاً نسبت به این پدیده ایمن هستند و قابلیت کارکرد بدون تعمیر را در محیط های فعال شیمیائی والکترو شیمیائی به مدت ۲۵ الی ۵۰ سال دارا هستند.

درست به همین دلیل است که صنایع نفت و گاز و آب و فاضلاب عمده ترین حوزه مصرف این محصولات بوده است . حذف هزینه های سنگین تعمیر و نگهداری لوله های خورده شده انتقال دهنده نفت یا گاز و خسارات ایجاد شده از قطع سرویس به مراکز صنعتی ، مهمترین عواملی است که باعث شده است تا لوله های کامپوزیتی گوی سبقت را از سایر رقبای سنتی خود بربایند.

لوله های GRP در حوزه های مختلفی از صنعت استفاده می شوند که اهم آنها عبارتند از:

• توزیع آب در هر دو حوزه ساختمان و صنعت

• سیستم فاضلاب شهری

• انتقال پسابهای صنعتی

• جمع آوری آبهای سطحی

• انتقال آب دریا و رودخانه ها

• مدخل آبگیری برای سیستم های برجهای خنک کن

• شبکه اطفاء حریق

• خطوط فرایندی برای کارخانه های صنعتی

• شبکه انتقال و توزیع سوخت

• انتقال سیالات خورنده

• شبکه های آبیاری و زهکشی

لوله های GRP با توجه به شیوه تولید و رزین مورد استفاده ، کلاس بالاتری از استحکام را ارائه می دهند که این امر باعث می شود تا جهت انتقال فراورده های پرفشار نفت و گاز از آنها استفاده گردد.

ویژگیها و مزایای لوله های کامپوزیتی

لوله های GRP نسبت به لوله های فلزی و بتونی از مزایای خاصی بهره مند هستند. اهم ویژگی های این نوع لوله ها را در موارد ذیل می تواند برشمرد:

۱- مقاومت در برابر خوردگی

لوله های GRP به علت ماهیت مواد تشکیل دهنده در برابر پدیده خوردگی مقاوم هستند. لوله های GRP در برابر اغلب مواد شیمیائی در دماهای بالاتری از حد مقاومت سایر لوله های پلاستیکی مقاوم هستند ( تا حدود ۱۷۰ درجه سانتیگراد ) . این ویژگی باعث می شود تا مزایای ذیل نائل گردد:

• عمر مفید طولانی و حداکثر بهره وری اقتصادی

• عدم نیاز به حفاظت کاتدی و یا اعمال پوشش های داخلی و خارجی

• ثبات مشخصه های هیدرولیکی درطول ماموریت

• پایین بودن هزینه های تعمیر و نگهداری

۲- کاهش وزن

یک لوله کامپوزیتی به طور معمول ۲۵ درصد لوله چدنی ، ۳۳ درصد لوله فلزی و ۱۰ درصد لوله بتونی وزن دارد و این امر باعث می شود تا برتری های ذیل حاصل شود:

• کاهش هزینه های بارگیری و حمل

• امکان درون هم گذاری ۶ لوله های با اقطار مختلف در داخل یکدیگر

• هزینه پایین نصب

۳- سطح داخلی صاف و صیقلی

با توجه به مواد اولیه و فرایند تولید ، سطح داخلی لوله های GRP بسیار صاف و صیقلی می باشند که مزایای ذیل از رهگذر این ویژگی بدست می آیند:

• امکان دستیابی به جریان مشابه با استفاده از قطرهای کمتر نسبت به لوله های دیگر

• کاهش میزان مصرف انرژی به علت کاهش میزان افت فشار

• کاهش رسوبات جمع شده در داخل لوله

• کاهش ضریب اصطکاک داخلی

• عدم نیاز به پوشش محافظتی لوله در مقابل سیالات خورنده و عوامل محیطی

۴- کاهش مدول الاستیسیته

شوک های داخلی که معروفترین آن ضربه قوچ می باشد، در اثر تغییرات ناگهانی سرعت سیال درون سیستم ایجاد می شود. در شرایط خاص نیروی ضربه آن قدر می تواند زیاد باشد که سیستم را تخریب کند فشارهای گذرا با سرعت موج در سیستم حرکت می کند و قادر است با توجه به منبع و جهت حرکت موج باعث افزایش یا کاهش فشار گردد.

اندازه ضربه قوچ بستگی به خصوصیات و سرعت سیال دارد و دراثر مدول الاستیسیته کم در لوله های GRP توانایی آنها در دفع نیروی موج و کاهش تاثیر موج در سیستم بسیار زیاد است.

به طور کلی لوله های GRP دارای تحمل ضربه قوچی به میزان ۴۰ درصد بیشتر از فشار اسمی خود می باشد و ضربه قوچ در آنها حدوداً نصف لوله های فلزی است.

سرعت موج حاصل در لوله های GRP با توجه به کلاس فشاری و استحکام لوله در محدوده ۳۴۰ الی ۶۴۰ متر برثانیه می باشد این مقدار در لوله های فلزی حدود ۱۱۰۰ متر بر ثانیه تخمین زده می شود . کاهش ضربه قوچ ، علاوه بر افزایش عمر لوله باعث می شوند تا از تجهیزات حفاظتی کمتری جهت پیشگیری از ضربه قوچ استفاده شود.

وضعیت صنعت کامپوزیت درسطح بین المللی و ملی:

طبق استاندارد بین المللی شاخص توسعه یافتگی از دیدگاه صنعتی کامپوزیت مصرف سرانه معادل ۳ کیلوگرم به ازای هر شهروند است.

۹۵٫۸ درصد کامپوزیت های مورد استفاده در ایران ، کامپوزیتهای پایه پلیمری هستند و بیشترین حجم مصرف آنها مختص صنایع ساختمان و حمل و نقل می باشد .

کاربرد کامپوزیتهای پلمیری در صنایع ایران:

استفاده از کامپوزیتها در صنایع به منظورحفاظت در برابر خوردگی که در قالب لوله و مخازن نمود پیدا می کند مقام چهارم را به خود اختصاص داده است و این در حالی است که بخش عمده ای از صنایع کشور از مشکل خوردگی و تبعات هزینه ناشی از آن رنج می برند.

خوردگی در ایران درسال ۱۳۷۹ معادل ۲۷۰۰ میلیارد ریال بر اساس ۵ درصد از تولید ناخالص ملی (GDP) برآورد شده است که براساس تقسیم بندی انجام شده از سوی بانک مرکزی جمهوری اسلامی ایران خسارت مستقیم خوردگی در چهار بخش اصلی برای سال ۱۳۷۹ محاسبه گردیده است.

در حال حاضر صنعت کامپوزیت علیرغم جوان بودن در کشورمان، اکثر روشهای تولید پیشرفته همانند روش پیچش الیاف، روش SMC و روش قالب بسته را برای تولیدات مختلفی همانند لوله، قطعات خودرو و پره توربین بادی و ... شامل می شود و توسعه این صنعت نیازمند... جدی متخصصان، اندیشمندان و مسئولان در بسترهای مرتبط با این صنعت می باشد.

دستهبندی کامپوزیتها از لحاظ نوع تقویت کننده:

– FRC ( کامپوزیتهای تقویت شده با فیبر)

– PRC ( کامپوزیتهای تقویت شده توسط ذرات)

– کامپوزیت های سبز(کامپوزیتهای تجزیهپذیر زیستی):

در اینگونه کامپوزیت ها، فاز زمینه و تقویت کننده، از موادی که در طبیعت تجزیه میشوند،ساخته میشوند. در کامپوزیتهای سبز، معمولاً فاز زمینه از پلیمرهای سنتزی قابل جذب بیولوژیکی و تقویت کنندهها از فیبرهای گیاهی ساخته میشوند.

مزایای مواد کامپوزیتی:

مهمترین مزیت مواد کامپوزیتی آن است که با توجه به نیازها، میتوان خواص آنها را کنترل کرد. به طور کلی مواد کامپوزیتی دارای مزایای زیر هستند:

• مقاومت مکانیکی نسبت به وزن بالا

• مقاومت در برابر خوردگی بالا

• خصوصیات خستگی عالی نسبت به فلزات

• خواص عایق حرارتی خوب

کاربردها:

فایبرگلاس یکی از پرکاربردترین کامپوزیتهاست. فایبرگلاس یک کامپوزیت با زمینهٔ پلیمری است که توسط فیبرهای شیشه تقویت شده است.

در کاربردهای مهندسی، اغلب به تلفیق خواص مواد نیاز است. به عنوان مثال در صنایع هوافضا، کاربردهای دریایی، حمل و نقل و امثال آنها، امکان استفاده از یک نوع ماده که همه خواص مورد نظر را فراهم نماید، وجود ندارد.

به عنوان مثال در صنایع هوافضا به موادی نیاز است که ضمن داشتن استحکام بالا، سبک باشند، مقاومت سایشی و UV خوبی داشته باشند و …

از آنجا که نمی توان مادهای یافت که همه خواص مورد نظر را دارا باشد، باید به دنبال چارهای دیگر بود. کلید این مشکل، استفاده از کامپوزیتهاست.

کامپوزیتها موادی چند جزئی هستند که خواص آنها در مجموع از هرکدام از اجزاء بهتر است.ضمن آنکه اجزای مختلف، کارایی یکدیگر را بهبود میبخشند. اگرچه کامپوزیتهای طبیعی، فلزی و سرامیکی نیز در این بحث میگنجند، ولی در اینجا ما تنها به کامپوزیتهای پلیمری میپردازیم.

در کامپوزیتهای پلیمری حداقل دو جزء مشاهده میشود:

فاز تقویت کننده که درون ماتریس پخش شده است.

فاز ماتریس که فاز دیگر را در بر میگیرد و یک پلیمر گرماسخت یا گرمانرم میباشد که گاهی قبل از سخت شدن آنرا رزین مینامند.

تقسیم بندیهای مختلفی در مورد کامپوزیتها انجام گرفته است.

از لحاظ ساختاری شامل: ساختار ساندویچی (sandwich structure) و چند لایه (laminate)

خواص کامپوزیتها به عوامل مختلفی از قبیل نوع مواد تشکیل دهنده و ترکیب درصد آنها، شکل و آرایش تقویت کننده و اتصال دو جزء به یکدیگر بستگی دارد.

از نظر فنی، کامپوزیتهای لیفی، مهمترین نوع کامپوزیتها می باشند که خود به دو دسته الیاف کوتاه و بلند تقسیم میشوند. الیاف میبایست استحکام کششی بسیار بالایی داشته، خواص لیف آن (در قطر کم) از خواص توده ماده بالاتر باشد.

در واقع قسمت اعظم نیرو توسط الیاف تحمل میشود و ماتریس پلیمری در واقع ضمن حفاظت الیاف از صدمات فیزیکی و شیمیایی، کار انتقال نیرو به الیاف را انجام میدهد.

ضمناَ ماتریس الیاف را به مانند یک چسب کنار هم نگه میدارد و البته گسترش ترک را محدود میکند. مدول ماتریس پلیمری باید از الیاف پایینتر باشد و اتصال قوی بین الیاف و ماتریس بوجود بیاورد.

خواص کامپوزیت بستگی زیادی به خواص الیاف و پلیمر و نیز جهت و طول الیاف و کیفیت اتصال رزین و الیاف دارد. اگر الیاف از یک حدی که طول بحرانی نامیده میشود، کوتاهتر باشند، نمیتوانند حداکثر نقش تقویت کنندگی خود را ایفا نمایند.

الیافی که در صنعت کامپوزیت استفاده میشوند به دو دسته تقسیم میشوند:

• الیاف مصنوعی

• الیاف طبیعی

کارایی کامپوزیتهای پلیمری مهندسی توسط خواص اجزاء آنها تعیین میشود. اغلب آنها دارای الیاف با مدول بالا هستند که در ماتریسهای پلیمری قرار داده شده اند و فصل مشترک خوبی نیز بین این دو جزء وجود دارد.

ماتریس پلیمری دومین جزء عمده کامپوزیتهای پلیمری است. این بخش عملکردهای بسیار مهمی در کامپوزیت دارد. اول اینکه به عنوان یک بایندر یا چسب الیاف تقویت کننده را نگه میدارد.دوم، ماتریس تحت بار اعمالی تغییر شکل میدهد و تنش را به الیاف محکم و سفت منتقل میکند.

سوم، رفتار پلاستیک ماتریس پلیمری، انرژی را جذب کرده، موجب کاهش تمرکز تنش میشود که در نتیجه، رفتار چقرمگی در شکست را بهبود می بخشد.

تقویت کنندهها معمولا شکننده هستند و رفتار پلاستیک ماتریس میتواند موجب تغییر مسیر ترکهای موازی با الیاف شود و موجب جلوگیری از شکست الیاف واقع در یک صفحه شود.

بحث در مورد مصادیق ماتریسهای پلیمری مورد استفاده درکامپوزیتها به معنای بحث در مورد تمام پلاستیکهای تجاری موجود میباشد. در تئوری تمام گرماسختها و گرمانرمها میتوانند به عنوان ماتریس پلیمری استفاده شوند. در عمل، گروههای مشخصی از پلیمرها به لحاظ فنی و اقتصادی دارای اهمیت هستند.

در میان پلیمرهای گرماسخت پلی استر غیر اشباع، وینیل استر، فنل فرمآلدهید(فنولیک) اپوکسی و رزینهای پلی ایمید بیشترین کاربرد را دارند.

در مورد گرمانرمها، اگرچه گرمانرمهای متعددی استفاده میشوند، پلی آمید ، پلی اتیلن ، پلی پروپیلن و نایلون بیشترین زمینه و اهمیت را دارا هستند. همچنین به دلیل اهمیت زیست محیطی، دراین بخش به رزینهای دارای منشا طبیعی و تجدیدپذیر نیز، پرداخته شده است.

از الیاف متداول در کامپوزیتها میتوان به شیشه، کربن و آرامید اشاره نمود. در میان رزینها نیز، پلی استر، وینیل استر، اپوکسی و فنولیک از اهمیت بیشتری برخوردار هستند.

انواع الیاف:

• الیاف شیشه

• الیاف کربن

• الیاف آرامید

• الیاف طبیعی

• سایر الیاف

الیاف شیشه

الیاف شیشه مشهورترین تقویت کننده مورد استفاده در صنعت کامپوزیت میباشد و انواع مختلفی از آن بصورت تجاری وجود دارند که برخی از آنها عبارتند از:

E ,S ,C ,ECR , AR ترکیبات شیمیایی این الیاف با هم متفاوت است و هر کدام برای کاربرد خاصی مناسب است.

تقریباَ ۹۰ درصد الیاف مورد استفاده در کامپوزیتهای مهندسی الیاف شیشه میباشد.

الیاف شیشه استحکام و سختی مناسبی دارد، خواص مکانیکی خود را در دماهای بالا حفظ میکند، مقاومت رطوبت و خوردگی مناسبی دارد و نسبتاَ ارزان است . تقسیم بندی شش نوع الیاف شیشه و ترکیب درصدهای آن در زیر نشان داده شده است:

glass- E: مصارف عمومی

glass- R: خواص مکانیکی بالاتر

glass-S: خواص مکانیکی بالاتر

glass-c: مقاومت شیمیایی مناسب

glass-ECR: مقاومت اسید و باز خوب

glass-AR: مقاومت اسید و باز خوب

فرآیند تولید الیاف شیشه را میتوان بصورت زیر خلاصه نمود:

1- آماده سازی مواد خام: بیش از نیمی از مواد اولیه مورد استفاده ماسه سیلیس است و قسمت اصلی هر نوع الیاف شیشه را تشکیل میدهد.

2- بخش اختلاط (Batch House): در اینجا مواد با هم مخلوط شده برای قسمت کوره آماده میشوند. اصطلاحا به این توده مخلوط، Batch گفته میشود.

3- کوره: دمای کوره به اندازه کافی زیاد است تا ماسه و سایر اجزاء را ذوب کند و بصورت شیشه مذاب در آورد. سطح داخلی کوره با آجرهای مخصوصی ساخته شده است که در دورههای زمانی مشخص تعویض میشوند.

4- بخش Bushing: شیشه مذاب روی سینیهای پلاتینی مقاوم حرارتی متعدد، جریان پیدا میکند. در این سینیها هزاران روزنه وجود دارد که بوشینگ نامیده میشوند.

5- تشکیل الیاف: جریان شیشه مذاب از درون بوشینگها بیرون کشیده میشود و تا قطر معین نازک میشوند، سپس توسط آب یا هوا خنک میشوند تا الیاف تشکیل شوند.

6- آهار زنی: الیاف مو مانند، با یک مخلوط شیمیایی مایع کهSizing نامیده میشود، پوشش داده میشوند. آهار زنی به دو علت اصلی انجام میشود:

• برای محفوظ ماندن الیاف از سایش به یکدیگر در طی فرآیند ساخت و کار

• به منظور حصول اطمینان از چسبندگی الیاف به رزین

اشکال مختلف الیاف شیشه:

با توجه به نوع کاربری الیاف شیشه در کامپوزیتها، این الیاف به صورتهای زیر تولید و ارائه می شود:

۱- الیاف رشته ای Roving 5- پارچه بافت ریز Tissue woven

۲- تار Filament 6- پارچه بافت درشت woven glass

۳- نمد الیاف کوتاه CSM 7- پودر شیشه Glass milled

۴- نمد الیاف بلند CRM 8- الیاف خرد Chopped strand

الیاف رشتهای (Roving)

تار (Filament)

نمد الیاف کوتاه (CSM)

نمد الیاف بلند (CRM)

پارچه بافت ریز (Tissue woven)

پارچه بافت درشت (woven glass)

پودر شیشه (Glass milled)

الیاف خرد (Chopped strand)

الیاف کربن

اگرچه اکثر الیاف مورد استفاده در صنعت کامپوزیت از جنس شیشه میباشد ولی مدول آن نسبتا پایین است. در سالهای پیش تلاشهای زیادی انجام گرفت تا تقویت کنندههای جدیدی با تبدیل حرارتی الیاف آلی به الیاف کربن ساخته شود.

الیاف حاصل به سرعت کاربرد وسیعی در کامپوزیتهای فنولیکی به منظور استفاده در عایقهای فداشونده در صنایع نظامی پیدا کرد. مشخصه الیاف کربن، سبکی، استحکام و سفتی بالا میباشد. همه انواع الیاف کربن از پیرولیز الیاف آلی در یک محیط خنثی بدست می آید.

سه منبع مهم عمده برای ساخت الیاف کربن وجود دارد:

۱- پلی اکریلونیتریل (pan)

۲- رایون

۳- قیر

انواع الیاف کربن از نظر خصوصیات:

در ابتدا دو نوع الیاف کربن با پایه pan وجود داشت که استحکام و مدول آنها با هم تفاوت داشت:

الیاف کربن با استحکام بالا strength (High) یا HS که از فرآورش در دمای ۱۵۰۰درجه سانتیگراد بدست میآمد و بعنوان نوع دو درجهبندی میشد.

با افزایش دمای فرآورش، مدول نیز افزایش مییافت و نوع مدول بالای این الیاف (Modulus High ) یا HM که نوع یک درجه بندی میشد در دمای بالاتر ازدو هزار و پانصد درجه تولید میشد.

با اعمال کمی کشش و افزایش آرایش یافتگی و با کاهش قطر الیاف از ۷ به ۵ میکرومتر، استحکام و مدول الیاف افزایش مییابد. این الیاف، الیاف با مدول متوسط (modulus Intermediate) یا IM نام دارد.

الیاف آرامید

الیاف آرامید که در حدود سالهای ۱۹۷۰معرفی شد، ترکیب آلی حلقوی از کربن، هیدروژن، اکسیژن و نیتروژن میباشد. دانسیته کم و استحکام کششی بالا در این الیاف، موجب تشکیل یک ساختار چقرمه ومقاوم به ضربه با استحکام حدود نصف الیاف کربن میشود.

الیاف آرامید در ابتدا به منظور جایگزینی فولاد در تایرهای رادیال ساخته شدند و بعدا کاربردهای دیگری پیدا کردند. جلیقه ضد گلوله از موفقیت آمیزترین کاربردهای الیاف آرامید میباشد.

آرامید در دو ساختار زنجیر-راست مشهور به کولار و زنجیر-خم مشهور به Nomex وجود دارد که در حال حاضر شرکت dupont تنها تولید کننده هر دو محصول میباشد.

ساختار شیمیایی کولار

الیاف آرامید در شکلهای مختلف وجود دارند و همانند الیاف شیشه و کربن میتوانند در ساخت کامپوزیتها مورد استفاده قرار گیرند.

الیاف آرامید به دلیل سبکی، پایداری حرارتی خوب و چقرمگی عالی، مورد توجه قرار گرفتهاند.

الیاف کولار از زنجیرهای مولکولی طولانی پلی پارا فنیلن ترفتال آمید، تولید شدهاند. آرایش یافتگی بالای زنجیرها به همراه اتصال خوب بین آنها، تلفیق منحصر به فردی از خواص را ایجاد مینماید که برخی از آنها عبارتند از:

• استحکام کششی بالا و وزن کم

• ازدیاد طول کم در پارگی

• چقرمگی خوب

• مدول بالا

• پایداری ابعاد عالی

• هدایت الکتریکی پایین

• مقاومت پارگی بالا

• مقاومت شیمیایی زیاد

• مقاوم به شعله و خود خاموش کن

• جمع شدگی حرارتی کم

• حفظ خواص در دماهای بسیار بالا و بسیار پایین

• خزش بسیار کم

• مقاومت سایش و اصطکاک عالی

پس از سنتز، پلیمر آرامیدی در محلول اسید سولفوریک حل میشود و بعد تبدیل به الیاف میشود. قطر الیاف در حد چند میکرون است و مورفولوژی نهایی با اعمال حرارت در دمای ۱۵۰درجه سانتیگراد تا ۵۵۰درجه سانتیگراد بدست میآید.

کولارها بسته به درجه آرایش یافتگی مولکولی، استحکام متفاوت دارند. کولار ۲۹ به عنوان سیم تایر و کولار ۴۹ در کابلهای زیر آب استفاده میشوند.

کولارها تقویت کننده ممتازی در صنایع فضایی محسوب میشوند. در سالهای اخیر کولار ۱۴۹ به عنوان مستحکم ترین نوع کولار معرفی شده است.

همچنین کولارها به دلیل کاربرد در پرتابه ها و حفاظت حرارتی آنها و بدلیل چقرمگی و توانایی در جذب انرژی شهرت دارند. در جدول صفحه قبل مقایسه ای بین خواص کولار با سایر الیاف آورده شده است. مقایسه خواص ویژه کولار با سایر الیاف جالب خواهد بود.

سیستم الکترون دوگانه P، ویژگیهای باند دوگانه را در اکثر پیوندهای شیمیایی ساختار پلیمری بوجود میآورد، این امر موجب پایداری حرارتی آرامیدها میشود.

تخریب حرارتی این پلیمرها در دمای زیر ۴۰۰ درجه سانتیگراد شروع نمیشود و اگر در اتمسفر خنثی باشد، تخریب تا دمای پانصد درجه اتفاق نمیافتد.

ساختار منظم تکراری و شکل کشیده و صاف زنجیرها، موجب بالا رفتن کریستالینیتی تا ۸۰% میشود که برای یک پلیمرآلی مقدار زیادی است. بررسیهای کریستالوگرافی به طور قطعی نشان داده است که محور زنجیرهای پلیمری با محورالیاف یکی است.

ساختار ناهمگون پلیمر در جهت طولی، به الیاف استحکام کششی بسیار زیادی میدهد. نیروی اعمالی توسط باندهای قوی شیمیایی زنجیرهای پلیمری تحمل میشود.

زنجیرهای پلیمری مجاور هم در یک ناحیه کریستال توسط بر هم کنش واندروالسی و پیوندهای هیدروژنیکه نسبت به باندهای شیمیایی نسبتا ضعیف ترند و راحتتر جدا میشوند، کنار هم نگاه داشته میشوند.

بنابراین الیاف در جهت عرضی خواص مکانیکی ضعیفی دارند.buckle و در بیرون حلقه بصورت طولی شکاف میخورد. علاوه بر آن، وقتی تا نقطه شکست نیرو به آن اعمال میشود، لیف ترک خوردگی طولی نشان میدهد یا رشته رشته شدن الیاف (fibrillation ) بیشتر از یک ترک روشن و واضح اتفاق میافتد.

nomex توسط شرکت Dupont برای کاربردهایی که پایداری ابعادی و مقاومت حرارتی عالی لازم است، به بازار معرفی شد. این محصول به شکل لیف (رشتههای پیوسته) و صفحه (کاغذ و تخته) وجود دارد.

محصولات Nomex در لباسهای محافظ، فیلترگازهای داغ، شلنگهای خودرو عایقهای الکتریکی، قطعات هواپیما و وسایل ورزشی استفاده میشوند.

– مقاومت به UV

– مقاومت شیمیایی

– جمع شدگی (Shrinkage) حرارتی پایین

– شکل پذیری قطعات قالبگیری شده

– ازدیاد طول شکست پایین

– هدایت حرارتی پایین

الیاف طبیعی

الیافی که از منابع طبیعی مانند معادن، حیوانات و گیاهان بدست میآیند، در گروه الیاف طبیعی قرار میگیرند. مصریان باستان از کامپوزیتهای الیاف طبیعی آجر، ظروف سفالی و قایقهای کوچک میساختند. یک قرن پیش تولید تقریباً تمام وسایل و بسیاری از محصولات فنی از الیاف طبیعی ساخته میشد.

پارچه، طناب، کرباس و کاغذ از الیاف طبیعی مانند کتان، شاهدانه، سیسال و کنف ساخته میشد.

میتوان الیاف طبیعی را به سه دسته معدنی، حیوانی و گیاهی تقسیم نمود:

الیاف معدنی: الیاف این گروه از سنگهای معدنی بدست میآیند. به عنوان نمونه میتوان به آزبست اشاره نمود. آزبست میتواند استحکام و سختی کامپوزیت را بهبود ببخشد ولی استحکام ضربه را کاهش میدهد.

علاوه بر این فرآیند آن مشکل است. امروزه استفاده از این الیاف بدلیل ایجاد سرطان ریه در طولانی مدت، محدود و ممنوع شده است.

الیاف حیوانی:

الیاف بدستآمده از ارگانیسمهای زنده، الیاف حیوانی نامیده میشوند. به عنوان مثال، پشم از گوسفند اهلی بدست آید. الیاف ابریشم را کرم ابریشم میسازد. ابریشم بر خلاف تمام الیاف طبیعی دیگر از قبیل پنبه، کتان و پشم، یک ساختار سلولی ندارد و روش ساخت آن، شبیه الیاف مصنوعی میباشد. از الیاف حیوانی در ساخت کامپوزیتها استفاده نمیشود.

الیاف گیاهی:

در بین الیاف طبیعی، الیاف گیاهی بیشترین کاربرد را در کامپوزیتها دارند. بر اساس اینکه از کدام قسمت گیاه گرفته شدهاند، به سه دسته تقسیم میشوند:

الیاف میوه: پنبه(cotton) نارگیل (coir ) وkapok

الیاف پوست یا ساقه: کتان،کنف،(jute )، بوته شاهدانه (hemp) و رامی

الیاف برگ: سیسال (sisal)،آناناس

الیاف طبیعی از قدیم در صنایع مختلف استفاده میشدهاند و پتانسیل کاربرد در صنایع رو به رشد کامپوزیتهای مهندسی را دارا میباشند.

اگر چه جایگزینی مستقیم الیاف شیشه با الیاف طبیعی به راحتی امکان پذیر نیست، اما خواصی که این الیاف در مقایسه با شیشه از خود نشان میدهند در بسیاری جهات موجب برتری آنها میشود:

۱- دارای منابع تجدید شونده

۲- امکان استحصال نامحدود

۳- فواید محیطی ناشی از ایجاد تعادل در تولید و مصرف گاز CO2

۴- سبکی

۵- بازیافت بهتر

۶- کاهش فرسایش ابزار

۷- بهبود بازگشت انرژی (recovery Energy Enhanced)

۸- کاهش ناراحتیهای پوستی و تنفسی

۹- زیست تخریب نبودن

سایر الیاف در برخی کاربردها ذرات معدنی به عنوان تقویت کننده پلیمرها استفاده میشوند.

ذرات معدنی به شرط دارا بودن نسبت طول به قطر کافی و چسبندگی مناسب به ماتریس پلیمری، خواص خوبی به پلیمر میدهند. این ذرات به راحتی فرآورش میشوند و کمتر میشکنند و فرسایش کمی در تجهیزات تولید ایجاد میکنند. گاهی اوقات طبیعت شیمیایی این مواد میتواند ویژگیهایی چون مقاومت شعله در پلیمر ایجاد نماید.

علاوه بر محصولات طبیعی مانند ولاستونیت (wolastonite ) و آزبست، این ذرات شامل محصولات مصنوعی مانند کربنات کلسیمِ ته نشین شده و سولفات کلسیم نیز میباشد.

همچنین گاهی ذرات بر پایه آلومینا و بر (boron) به منظور ایجاد خواص ویژه در کامپوزیت بکار برده میشوند. این سیستمها نه تنها استحکام خوبی دارند، بلکه دارای خواص هدایت حرارتی و الکتریکی و مقاومت فرسایش نیز میباشند.

در گذشته تنها دو محصول طبیعی، دارای صرفه اقتصادی بود که آزبست و ولاستونیت نامیده میشوند. به دلیل شرایط زیست محیطی دیگر از آزبست به عنوان تقویت کننده استفاده نمیشود.

ولاستونیت در طبیعت بصورت سوزنی شکل وجود دارد و بیان شده که دارای سمیت کمی است. این ماده پس از استخراج بصورت پودری سفید رنگ با l/d های مختلف بدست میآید.

بالاترین نسبت aspect قابل دستیابی در این الیاف۲۰:۱ میباشد. این امر پتانسیل تقویت کنندگی این ماده را کاهش میدهد. با این وجود، محدودهای از مصولات با انجام اصلاح سطح به منظور بهبود چسبندگی وجود دارد.

علیرغم پایین بودن l/d، ولاستونیت میتواند تلفیق خوبی از خواص با یک قیمت معقول ایجاد نماید، بویژه وقتی به همراه الیاف شیشه استفاده شود.

تعدادی از مواد معدنی میتوانند به روش ته نشینی از محلول به صورت ذرات سوزنی شکل در آیند و به عنوان تقویت کنندههای تجاری استفاده شوند. از جمله این مواد میتوان به کربنات کلسیم تهیه شده به روش ته نشین، سولفات کلسیم، اکسی سولفات و فسفات منیزیم اشاره نمود. نسبت l/d این مواد بین ۱ :۲۰ تا ۱۰۰:۱ میباشد.

آلومینا:

در تئوری آلومینا میتواند به عنوان یک ماده با استحکام بالا مطرح باشد. پیوندهای چند ظرفیتی اشتراکی قوی این ماده موجب ایجاد کریستالهای محکم با مدول شصت گیگاپاسکال و مقاومت حرارتی بالا میشود.

در عمل پلی کریستالینهای آلومینا به عنوان یک سرامیک مهندسی مطرح هستند. افزودن سایر اکسیدها میتواند به فرآورش، تراکم و کنترل اندازه ذرات کمک کند. به دو دلیل بسط الیاف پیوسته آلومینا به کندی صورت میگیرد:

اول آنکه دانسیته آن نسبتا بالا خواهد بود و برای کاربردهایی که خواص ویژه اهمیت دارند، جذاب نیست. و دوم اینکه آلومینا، مانند شیشه دارای خواص ذوب و ریسندگی مذاب نیست و اصولا تهیه الیاف عاری از حباب.

بُر:

بُر یک ماده مناسب برای ساخت الیاف با کارایی بالاست. اتمهای سبک بُر چند ظرفیتی هستند و پیوندهای با ظرفیت بالا ایجاد مینمایند و در عین حال دانسیته پایینی دارند.

قطر رشتههای بر صد میکرومتر میباشد و استحکام کششی آنها میتواند در محدوده دو تا چهار گیگاپاسکال و مدول آنها در حدود سیصد و هشتاد مگاپاسکال باشد.

در مجموع میتوان گفت این الیاف خواص بسیار جالبی دارند ولی گران قیمتند.

منبع: پلی اتیلن نوین

نظرات کاربران

موازی یا ضربه دری بودن مطلبی نبود

و اینکه کدام نوع آن برای ساخت پارچه های مقاوم در برابر کشیدگی یا... با کمک ساخت مولکول های پلیمری مقاوم تر است! ارسال پاسخ

-

مقایسه دو پلیمر پر مصرف پت PET و پلی اتیلن PE

ادامه مطلب -

پنج اشتباهی که مدیران هنگام ارائه بازخورد منفی مرتکب میشوند

ادامه مطلب -

مستربچ نرم کننده چیست؟

ادامه مطلب -

۱۰ راهکار افزایش بهرهوری برای کارآفرینان

ادامه مطلب -

کاربرد مستربچ در صنایع بسته بندی

ادامه مطلب -

چرا «مقیاسپذیری» مختص موفقترین شرکتهاست؟

ادامه مطلب

-

کاربردهای فیلم پلی پروپیلن PP ZR230

ادامه مطلب -

ابهامهای شفافیت کسب و کار

ادامه مطلب -

لوله خرطومی پلی اتیلن و کاربرد گرید EX3 یا P80 در تولید آن

ادامه مطلب -

کاربرد انواع پلاستیک در صنایع الکتریکی و الکترونیکی

ادامه مطلب -

پلی اتیلن سنگین اکستروژن و انواع آن

ادامه مطلب -

تفکر مبتنی بر صفر؛ ابزاری برای ارزیابی توانمندی کارکنان

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

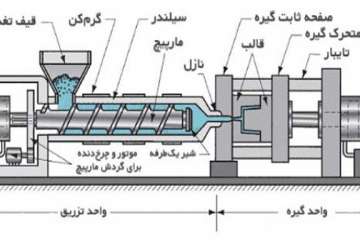

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست