wikiplast.ir

نکاتی برای بهینه سازی عملکرد اکسترودر دو پیچه

نکات شرح داده شده در این مقاله به سه طبقه بندی وسیع تقسیم میشوند:

- A. تکنیکهای فرآیندی

- B. اصلاحات ماشین

- C. پروسه نگهداری

نکته شماره 1: یک درزگیر عایق حرارتی بعد از بدنه خوراکدهی نصب شود

بدنه خوراکدهی تقریباً در همه موارد با آب خنک میشود. اما به این خاطر که این بدنه فلنج به فلنج به بدنه شماره 2 پیچ شده است، که حرارت میبیند، حرارت به صورت پیوسته از بدنه داغتر به بدنه خنک تر منتقل میشود.

در نتیجه، بدنه شماره 2 معمولاً قادر به حفظ یک دمای بالای کافی نیست. در موارد متداول، اپراتور یک نقطه تنظیم 180 درجه سانتی گراد برای دیواره شماره 2 در نظر دارد، اما به دلیل اتلاف حرارت به بدنه خوراک دهی، هیچ وقت نمیتواند به بالاتر از 135 درجه سانتی گراد برسد.

آسانترین راه برای حل این مشکل نصب یک درزگیر عایق بین فلنج های بدنه خوراک دهی و بدنه شماره 2 است. این درزگیرها معمولاً ضخامتی برابر 1 میلیمتر دارند و توصیه میشود برای عایق بندی بهتر، دوتای آنها به هم چسبانده شود.

در این حالت نیز هنوز مقداری رسانش حرارت توسط پیچ و مهره ها و البته شفت های پیچ وجود دارد، اما مقدار آن به حالت بدون عایق حتی نزدیک هم نیست.

اکسترودرهای جدید معمولاً به همراه عایق در محل عرضه میشوند، اما بسیاری از اپراتورها اهمیت آن را درک نکرده و هنگامی که بدنه ها را جدا میکنند، آن را دور میاندازند. همچنین، بعد از سالها درزگیر عایق باید تعویض شود، زیرا مواد آن تخریب و تجزیه میشود.

نکته شماره 2: دمای نواحی 1 و 2 بالاتر تنظیم شود تا سایش المانهای پیچ فرآیندهای پلاستیک کاهش یابد

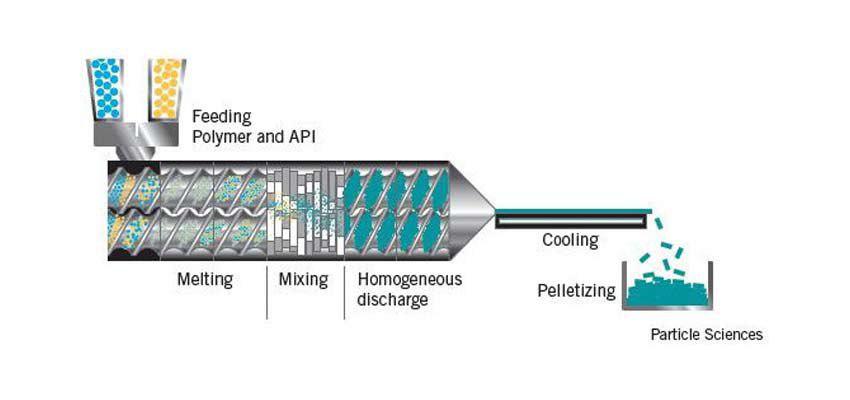

در اکثر فرآیندهای اکستروژن پلاستیک، اولین وظیفه (بعد از خوراک دهی) ذوب کردن مواد است. این کار باید نسبتاً سریع، در یک طول کوتاهی از ماشین، انجام شود تا طول کافی از اکسترودر برای مراحل بعدی فرآیند باقی بماند.

به منظور ذوب مداوم مواد سردی که به ماشین وارد میشوند، مقدار زیادی انرژی باید به ماده تعلق گیرد. این انرژی میتواند تنها از دو منبع تامین شود:

A. انرژی مکانیکی (اصطکاک، برش، اختلاط، فشار و غیره) یا:

B. حرارت در یک اکسترودر دو پیچه، هر دوی انرژی مکانیکی و حرارت روی مواد تاثیر میگذارند. اما بسیاری از اپراتورها بیش از حد بر «نیروی بیرحم» مکانیکی اتکا میکنند و به طور موثر از حرارت بهره نمیبرند.

انجام فرآیند به این روش منجر میشود که اکسترودراز مقدار زیادی گشتاور تنها برای ذوب استفاده کند که باعث وجود گشتاور کمتر برای مراحل دیگر فرآیند میشود.

همچنین، معمولاً این حالت باعث سایش سریع گروه سگمنت های اول میشود، زیرا مجبور به تقسیم نامتناسب کار ذوب میشود.

بسیاری از مردم میپرسند: چرا المانهای پیچ فرسوده میشوند وقتی که مواد خیلی ساینده نیستند؟ این مطلب را از قانون سوم نیوتون، که بیان میکند هر عملی را عکسالعملی است برابر و در خلاف جهت آن، میتوان فهمید.

بنابراین اگر سگمنتها به قطعات سرد فشار وارد میکند، قطعات نیز سگمنت را در جهت مخالف فشرده میکنند.

بسیاری از کاربران نواحی 1 و 2 و 3 را در دمای بسیار پایینی تنظیم میکنند زیرا یک دمای ذوب بالا نمی خواهند. اما در واقع زمانی که ماده در عرض چند ثانیه از نواحی مذاب عبور میکند، دمای ذوب بالاتر نخواهد بود.

داشتن دمای 250 درجه سانتی گراد برای دیواره متداول است تا مقدار زیادی انرژی را به مواد منتقل و آنها را ذوب کند، اما در نهایت مذابی با دمای 180 درجه خواهیم داشت.

نکته شماره 3: افزودن جانبی پودرها

افزایش جانبی (ساید فیدر) در اکسترودرهای دو پیچه به طور گستردهای به منظور خوراک دهی انواع پرکننده کاربرد دارد.

بسیاری از فرآیندگرها تمایل به بارگیری پرکننده با درصد خیلی بالا دارند که بسیاری از آنها موادی با چگالی بالک پایین (نرم) هستند.

درصد نهایی قابل دستیابی معمولاً با دو پارامتر محدود میشود:

A. ظرفیت های حجمی افزونه های جانبی و پیچ های اکسترودر اصلی

B. ظرفیت تخلیه، تا اجازه خروج هوا از اکسترودر را بدهد

ظرفیت حجمی بر اساس هندسه حجم آزاد پیچ های افزونه های جانبی و همچنین پیچ های اکسترودر اصلی و البته RPM هر دو نوع پیچ میباشد.

معمولاً اگر یک آزمایش طراحی شود که ماده فقط از افزونه جانبی (ساید فیدر) عبور کند (با جدا کردن افزونه از اکسترودر، تخلیه آن به یک درام)، مواد را با سرعت بالایی به راحتی وارد میکند.

اما وقتی افزونه به اکسترودر متصل شود، ظرفیت معمولاً با مقدار مادهای که پیچ اکسترودر میتواند قبول کند، محدود میشود.

ورد طراحی پیچ اکسترودر، بهتر است که در محل افزونه دارای المان های پرهای با گام طولانی باشد تا جریان دو بعدی افزونه را به چهار بعد گسترش دهد. این امر به این خاطر است که ماده مذاب در اکسترودر به سرعت رو به جلو حرکت کند تا حداکثر حجم آزاد جهت ورود پرکننده ممکن شود.

اگر طراحی پیچ باعث هر آسیبی به جریان ماده در افزونه شود، به شدت مقدار پرکنندهای را که میتواند به سیستم وارد شود، محدود میکند.

فاکتورهای مهم:

لوله هواکش: هدف از ایجاد هواکش این است که هوا به راحتی خارج شود در حالی که از هدر رفت مقادیر زیاد پرکننده از طریق خروجی ممانعت میشود.

بهترین ساختار برای این منظور داشتن یک دریچه در بالای بدنه بلافاصله بعد از بدنه افزونه جانبی است. بعضی مواقع میتوان یک دریچه اسلات 2/1 کوچک را نیز در بالای دیواره افزونه جانبی قرار داد.

ارتفاع سقوط فیدر: فیدر به صورت ایده آل باید در نزدیکترین نقط ممکن در بالای افزونه جانبی قرار گیرد تا ارتفاع سقوط به حداقل برسد. اگر یک ماده نرم در هوا سقوط کند، در جایی که چگالی بالک ماده کاهش یافته است هوادهی میشود. این امر می تواند اثری محدودکننده روی نرخ عبور کل خط داشته باشد.

نوع اختلاط فیدر: مطمئن شوید که همزن در فیدر پرکننده باعث هوادهی ماده نمی شود که منجر به کاهش چگالی بالک ماده میشود. بسیاری از تولیدکنندگان فیدر طراحیهای خاصی برای اختلاط پودرها دارند تا چگالی بالک را حفظ کنند.

مطمئن شوید که قیف افزونه (سایدفیدر) هواکشی میشود: هم راستا با پرکننده، افزونه نیز مقدار زیادی هوا را به اکسترودر وارد میکند. این هوا باید از جایی نشات گیرد. اگر شما یک مجرای افزونه جانبی با بالای باز دارید، در این حالت هواکشی در حال انجام است.

اگر شما یک کاور جامد روی مجرا با يک خردکن گرد و یک اتصال خمیده به فیدر دارید، آنگاه داشتن یک هواکش نیز مورد اهمیت است.

همه قیفها/ مجراها را به زمین متصل کنید تا الکتریسیته ساکن تخلیه شود: بعضی مواد بخاطر اصطکاک الکتریسیته ساکن تولید میکنند. اگر الکتریسیته ساکن حاضر باشد، می تواند باعث چسبیدن پودر به سطوح داخلی قیفها و مجراها شود که منجر به ایجاد مشکلاتی مثل کلوخه شدن میشود.

اگر فکر میکنید که این اتفاق میتواند رخ دهد، یک راه حل آسان استفاده از سیم اتصال به زمین(سیم درجه ۱0 توصیه میشود) از مجرا به یک زمینه شناخته شده خوب روی قاب ماشین است.

دمنده هوای پرفشار: اگر کلوخه سماجت کند، برخی مواقع یک راه حل خاص مورد نیاز است. لرزانندههای قیف میتوانند مورد استفاده قرار بگیرند اما از لحاظ اندازه و مقدار مشکل آفرین هستند. دستگاه دیگری که میتواند مورد استفاده قرار گیرد دمنده (بلستر) است.

این وسیله متشکل از نازل های جت هوا است که از لحاظ استراتژیکی داخل دیواره مجرا قرار گرفته است و باعث شکست کلوخه ها قبل از این که خیلی بزرگ شوند، میشود. جتهای هوا به یک شیر سلنوئیدی متصل است که از یک تیوب پلیمری استفاده میکند و شیر سلنوئیدی توسط یک تایمر چرخه تکرار به کار میافتد.

به این روش شما میتوانید هر دو زمان دمش و زمان ماندگاری بین دمشها را تنظیم کنید. فقط بهتر است که بالادست شیر سلنوئیدی یک مخزن جمعکننده هوای کوچک داشته باشد تا یک جهش تیز از هوا ایجاد کند.

نکته شماره ۴: قسمت مذاب و قالبها را عایقبندی کنید

تعداد بسیاری کمی از تولیدکنندگان آداپتورهای لوله های مذاب و قالبهای خود را عایق بندی میکنند. دلیل آن این است که ماشین به همراه عایق بندی از کارخانه نمی آید و تلاش مضاعفی میطلبد و کسب سود از آن مشکل است.

اما اگر سیستم کنترلی شما قابلیت ارتقای درجه حرارت دارد، مزیت آن میتواند به راحتی مشخص شود.

به عنوان مثال، دمای واقعی یک ناحیه حرارتی که همواره در حال بالا و پایین کردن دماست را در نظر بگیرید. روند آن شبیه یک موج سینوسی است. حال اگر بخش لوله های مذاب را با عایق بپوشانید، مشاهده میشود که روند دمایی خیلی شبیه به خط مستقیم است.

دلیل آن این است که انتقال حرارت را از لوله مذاب به محیط به طور قابل توجهی کند میکنید در نتیجه دما همیشه ثابت میماند. اگر دما بخاطر اتلاف حرارت افت نکند، کنتاکتور هیتر نباید وارد عمل شود.

اگر بتوان از خنک شدن قسمت مذاب و در نتیجه آن، نیاز به حرارت دهی به طور دورهای جلوگیری کرد، روند دمایی بسیار ملایمتر خواهد بود. یک بخش فولادی حرارت دیده بدون پوشش مثل لوله مذاب، مقدار زیادی حرارت توسط تابش و رسانش به محیط تلف میشود.

این امر میتواند به راحتی با ایستادن به فاصله 12 اینچی از یک لوله مذاب حرارت دیده یا قالب نمایان شود. شما حرارت ناشی از قسمت مذاب را حتی اگر آن را لمس نکنید، احساس میکنید. عایقبندی لوله های مذاب مزایای دیگری نیز دارد.

از آنجا که عایقبندی اتلاف حرارت را کند میکند، تمام بخش های لوله مذاب دمای یکسانی دارند. تاثیر این امر حذف نقاط سرد از پوشش ناهموار هیتر است. مزیت دیگر آن زمانهای گرمادهی اولیه کوتاهتر است.

مزیت مهم دیگر آن این است که عایق بندی تجهیزات را برای اوپراتورها ایمنتر میکند. غالب ترین جراحت در اطراف تجهیزات پلاستیک ها، سوختگی است. اگر یک اوپراتور به صورت اتفاقی به یک لوله مذاب که با عایقبندی شده است، تکیه دهد، احتمالاً مجروح نمیشود.

نکته شماره 5: تجمع در لبه قالب

تجمع در لبه قالب یک مشکل معمول است. در یک قالب رشتهای تجمع در لبه ممکن است تنها یک مشکل جزیی باشد، اما در اکستروژن فیلم ها و ورقه ها یک مشکل بزرگ است.

روشهای کاهش تجمع:

• خروجی قالب و سطح بیرونی زمینه را نرم نگه دارید. اگر قالب دارای پلیمرها و پیگمنت های قدیمی تخریب شده است، باعث افزایش چسبندگی مواد جدید میشود. قالب را از ماشین خارج کرده و به یک فروشگاه ماشین آلات برده که دارای سابنده سطوح است.

همه سطوح خارجی نزدیک خروجی مواد را بسابید. این کار همه مواد تخریب شده را از بین میبرد و همچنین شکافها و دندانه های فولادی را تمیز میکند. بعد از سایش، باید شبیه به سطح فولاد نو به نظر برسد.

• سطوح لبه خارجی قالب را روانکاری کنید. روانکار به منظور جلوگیری از چسبندگی مواد پلاستیکی به فولاد طراحی شده است. عملکرد آن خوب است اما به طور طولانی مدت روی سطح باقی نمیماند. اپراتورها باید عادت کنند که هر از گاهی آن را دوباره اعمال کنند.

• یک جعبه خلا به منظور مکش بخارات به بیرون نصب کنید. بعضی مواد باعث تولید مقدار زیادی دود و بخارات حلال میشوند که از خروجی قالب خارج میشود. اگر این بخارات به سرعت خارج نشوند، بقایایی چسبنده در سطح قالب بر جا میگذارند که آغاز فاز تجمع در لبه قالب است.

راه خارج کردن سریع بخارات به بیرون قرار دادن یک هود یا داکت خلا روی قالب است. داکت مکش باید در نزدیکترین حالت ممکن به خروجی قالب قرار گیرد و با جریان هوای CFM کافی طراحی شود تا بخارات را به سرعت خارج کند.

• نسبت دمای قالب به مذاب را کاهش دهید. برای اکثر مواد، دمای بالای مذاب مشکل تجمع را تشدید میکند و دماهای پایین تر آن را بهبود میبخشد. مذاب خنک تر به طور کلی کمتر چسبنده و فرار است که باعث تجمع کمتر میشود.

• افزودنیهای متفاوتی را امتحان کنید. تامین کننده های مواد که افزودنی ها را میفروشند، گاهی بسته های خاصی برای کمک به جلوگیری از تجمع در لبه قالب دارند. استئارات برای تاثیر خاص آن شناخته شده است.

نکته شماره ۶: به منظور خنکسازی موثرتر دیواره، از پمپ فشار بالا استفاده کنید

در مطالعه دینامیک سیالات، میدانیم که جریان درهم در لوله، در مقایسه با جریان آرام، انتقال حرارت بسیار بیشتری را از دیواره لوله القا میکند. جریان آرام در حالت سرعت های کم سیال ظهور میکند که از فشار تحویلی پایین نشات میگیرد.

در حالت جریان آرام، یک لایه مرزی پایدار پیشرفت میکند که مثل یک عایق بین جریان اصلی سیال و دیواره لوله عمل میکند. لایه های سیال روی لایه های نزدیک سر میخورند بدون اینکه از روی هم عبور کنند.

به این معنی که آب در تمام مسیر عبورش از بدنه بدون حذف حرارت جریان می یابد. در جریان درهم ناشی از فشار تحویلی بالا، میزان بالایی از تبادل مومنتوم عرضی وجود دارد که لایه مرزی را میشکند.

در نتیجه، حرکت پیچیده سیال باعث انتقال حرارت بسیار بیشتر از دیواره لوله به سیال میشود. در یک هندسه معین از سیستم خنک کاری اکسترودر، راحتترین روش برای ایجاد جریان درهم در منافذ خنک کاری دیواره افزایش فشار تحویلی است.

تنوع زیادی از سیستمهای گردشی خنک کاری مورد استفاده برای اکسترودرها وجود دارند که فشار عرضه شده معمولاً بین 20 تا 60 psi است. برای دستیابی به جریان درهم، فشار تقریبی 120 psi مطلوب است.

این مقدار میتواند نسبتاً آسان با تغییر پمپ در سیستم گردش به نوع فشار بالای آن فراهم شود. تقریباً همه اجزا سیستم خنک کاری اکسترودر (حفرهها و شیرها) حداقل حدود 150psi هستند، بنابراین 120 psi هنوز میزانی از فاکتور ایمنی را فراهم میکند.

مزیت آن فوراً در یک فرآیند به شدت گرماده مشخص میشود. گرمای بیش از حد نواحی معمولاً به شدت کاهش و یا حتی حذف میشود. مزیت جزیی دیگر جریان درهم این است که از گرفتگی حفره های خنک کاری بخاطر تجمع جلوگیری میکند.

نکته شماره ۷: دمای آب خنککاری بدنه را روی 120 درجه فارنهایت تنظیم کنید.

بسیاری از مردم فکر میکنند که چون وظیفه آب خنک کاری بدنه است، بایدتا حد ممکن سرد باشد. اما برای یک اکسترودر در دمای 420 درجه فارنهایت، حتی آب در 180 درجه فارنهایت نیز سرد است و آب 55 درجه قطعاً بسیار سرد است!

مشکل استفاده از آب سرد در فرآیند این است که باعث ایجاد سرمای بیش از حد شده که مکرراً در نواحی با نوسان دمایی در یک الگوی شبیه به دندانه اره ظاهر میشود.

دلیل: دما در بدنه طبیعتاً تا زمانی بالا میرود که کنترلر سیستم خنک کاری را فرخواند، و شیر سلنوئیدی را باز کند. وقتی که شیر باز میشود، حتی برای زمانی کوتاه، آب سرد مقدار زیادی حرارت را حذف میکند. این امر باعث نزول دما به زیر نقطه تنظیم میشود که دوباره هیتر را روشن میکند.

برای بیشتر فرآیندهای پلاستیک دمای آب تقریباً برابر 120 درجه فارنهایت به نظر خوب کار میکند. برای آب با دمای بالاتر نرخ خنک کاری کندتر بوده و احتمال ایجاد سرمای بیش از حد کمتر است. نتیجه آن کنترل دمای ملایمتر است.

نکته شماره 8: اسیدپاشی حفره های خنک کاری بدنه

بدنه های اکسترودر خنک شده با آب مبدل های حرارتی هستند و مانند همه مبدل های حرارتی دیگر، حفره های خنک کننده در معرض گرفتگی ناشی از تجمع هستند. اغلب اپراتورها متوجه شده اند که عملکرد خنک کاری یک اکسترودر جدید بسیار بهتر از یک اکسترودری است که 3 یا 4 سال کارکرده است.

این بدین خاطر است که بدنه اکسترودر جدید حفره های خنک کننده نرم و درخشانی دارند که به تازگی تراش داده شدهاند. ماشین قدیمی تر لایه ای از رسوبات معدنی سخت دارد که حفره ها را میپوشاند که به طور موثری مثل یک عایق عمل میکند.

اگر این مساله بررسی نشود، تجمع میتواند مشکلات بسیار جدیتر از کاهش خنک کاری ایجاد کند. نهایتاً حفره های خنک کاری میتوانند کاملاً مسدود شوند و جریان آب صفر به معنی عدم امکان خنک کاری میباشد. اگر این اتفاق رخ دهد، تنها راه حل جدا کردن بدنه ها از اکسترودر و تراشکاری حفره های خنک کاری است که فرآیندی زمانبر است.

این روش فرآیند نگهداری ساده و پیشگیری کنندهای به منظور دوری از این مشکلات است و باعث میشود که عملکرد خنک کاری اکسترودر مثل یک اکسترودر جدید حفظ شود. فرآیند پیشنهاد شده چرخش یک ماده از بین برنده شیمیایی در بدنه به صورت دورهای است.

برای اکسترودرهای تولید، انجام این کار هر 3 یا 4 ماه توصیه میشود. برای یک اکسترودر آزمایشگاهی که بسیار کمتر مورد استفاده قرار میگیرد، احتمالاً انجام آن هر 2 سال یکبار کافی باشد.

بسیاری از تولیدکنندگان برجها و چیلرها یک واحد خنک کننده گردشی کوچک و ارزان قیمت روی یک چرخ غلتان به همراه یک مخزن یکپارچه و پمپ تعبیه میکنند. این واحد به طور خاص برای از بین بردن گرفتگی های خنک کننده قالب طراحی شده است و همچنین برای بدنه اکسترودرها ایده آل است.

نکته شماره 9: تنظیم لیزری بدنه

در ایام گذشته، بدنه اکسترودرها به سادگی توسط یک تراز ماشینی تنظیم میشد. یا، در مورد اکسترودرهای تک پیچه توسط یک برسکاپ نوری. اما بر خلاف ماشین تک پیچه، یک اکسترود دو پیچه حفره بازی در جعبه دنده ندارد و درنتیجه برسکاپ نمیتواند استفاده شود.

دقیق ترین راه برای تنظیم اکسترودر دو پیچه با لیزر است. لیزر به طور متمرکز در یکی از شفتها خروجی جعبه دنده در یک طوق نگه دارنده نصب میشود و نور لیزر در تمام مسیر بدنه به سمت یک هدف نصب شده روی فلنج تخلیه تابیده میشود.

هدف انتهایی از لکسان (پلی کربنات شفاف) ساخته شده و شیارهای متقاطع عمودی و افقی روی آن حک شده است. هنگامی که اکسترودر تنظیم شد، نقطه لیزر دقیقاً در تقاطع شیارها ظاهر میشود. اگر این نقطه در مرکز نباشد، از پایه های بدنه برای برای تنظیم آن استفاده میشود.

اکسترودرها نیازی به بررسی دورهای جهت تنظیم ندارند اما برخی موقعیت های خاص وجود دارند که اینکار توصیه میشود:

• اگر اکسترودر به محل جدید منتقل شده است

• اگر زمین بتنی نشست کند و منجر به ناهمواری پایه اکسترودر شود

• اگر پیچها یا بدنهها به طور غیرطبیعی با سرعت بالایی ساییده میشوند، یا مدل سایش آنها غیرطبیعی است.

• اگر شفتها به دلایل نامعلومی میشکنند

• اگر ماشین بیش از حد نرمال میلرزد

• اگر لغزش پیچها در داخل/ خارج کوپلینگها مشکل است

• اگر کسی تنظیمکننده پایه بدنه را تغییر دهد

• اگر لیفتراک به ماشین برخورد کرد (بله، اتفاق میافتد!)

نکته شماره 10: از روغن دنده مصنوعی استفاده کنید

جعبه دنده قلب یک اکسترودر دوپیچه است. اگر آسیب ببیند، تعمیر آن احتمالاً پرهزینه است و مدت زمانی ممکن است طول بکشد.

یک کار است که هرکسی میتواند به راحتی انجام دهد تا از مشکلات جعبه دنده جلوگیری کند: استفاده از روغن دنده مصنوعی.

روغن مصنوعی توسعههای بزرگ در فناوری روانکاری است که مزایای زیر را ارئه میکند:

• روغن مصنوعی لیزتر است و اصطکاک را کاهش میدهد

• دندهها، بلبرینگها و پیچ و مهرهها دوام بیشتری دارند

• جعبه دنده خنکتر و بی صداتر کار میکند

• روغن مصنوعی در حین برش مکانیکی ویسکوزیته خود را از دست نمیدهد

• در دماهای بالا ویسکوزیته بالاتری دارد

• راندمان کلی جعبه دنده را بالا میبرد

نکته شماره 11: ضد خوردگی

بیشتر افراد در صنعت پلاستیک از نیاز استفاده از مواد ضد خوردگی آگاه هستند. انواع مختلفی از این مواد وجود دارد، بر پایه مس، مولیبدن، لیتیم و غیره. برای چیزی مثل شیار پیچ احتمالاً هر نوعی کار میکند.

اما یک کاربرد در اکسترودرها وجود دارد که انتخاب ضدخوردگی بسیار مهم است: شفت های دندانه دار.

اجزای پیچ در شفتهای دندانه دار با فاصله بسیار کم قابل اغماضی فرو میرود، علاوه بر اینکه پلیمرهای با ویسکوزیته کم بین المانهای نزدیک به هم خزش میکنند و به داخل این فاصله نفوذ میکنند.

با گذشت زمان و حرارت دهی، این پلیمر یک چسب بسیار قوی مانند اپوکسی تشکیل میدهد. اگر پیچ ها بدون اینکه به صورت دورهای از هم جدا شوند، در کنارهم در اکسترودر رها شوند، حذف آنها از شفتها میتواند بسیار مشکل باشد. به همین خاطر انتخاب ضدخوردگی بسیار مهم است.

بسیاری از انواع مواد ضدخوردگی برای مدت زمان کوتاه قابل قبول هستند، اما در مدت زمانهای طولانی و دمای بالا، به صورت پودر تجزیه میشوند. این امر باعث می شوند که گزینه ضعیفی برای شفت های دندانه دار باشند، جایی که شما نیاز به مواد ضدخوردگی دارید زیرا ماه ها یا سالها بعد از اعمال مواد ضدخورگی، به جدا کردن پیچها نیاز خواهید داشت.

بعد از آزمایش همه برندهای ضدخوردگی در بازار در طی سالها، Leistritz مادهای را پیدا کرده است که برای این کاربرد ایده آل است: Fuchs Gleitmo 820 تولید شده توسط روانکارهای Fuchs. Gleitmo 820 یک روغن سفید رنگ است که حاوی مقدار زیاری مواد جامد با کیفیت لغزندگی بسیار بالاست. در دمای 150 درجه سانتی گراد رتبه اول را دارد.

چیزی که آن را برای شفتهای دندانهدار مناسب میکند این است که به صورت پودر تجزیه نمیشود. وقتی اجزای پیچ بعد از ماهها استفاده جدا شوند، Gleitmo 820 هنوز یک روغن لغزنده است. روانکارهای Fuchs یک شرکت آلمانی است اما آنها شعبههای در ایالات متحده دارند و وب سایت آنها حاوی اطلاعات فنی است.

نکته شماره 12: تکنیکهای پاکسازی

پاکسازی تکنیکی است که به طور گسترده به عنوان روشی ساده جهت تمیز کردن مواد از اکسترودر و قالب کاربرد دارد تا از تمیزکاری زمانبر جلوگیری شود. انواع مختلفی از مواد وجود دارند که برای پاکسازی استفاده میشوند که هر دو محصولات پاک کننده صنعتی و خانگی کاربرد زیادی دارند.

مواد پاک کننده عموماً به دو دسته طبقه بندی میشوند: پاک کننده های شیمیایی و پاک کننده های ساینده مکانیکی. بسیاری از مواد هر دو حالت شیمیایی و سایش را باهم دارند.

پاک کننده های شیمیایی از طریق حمله به پلاستیک باقی مانده همچون یک حلال عمل میکنند. بسیاری از آنها یک عملیات فوم نیز دارند که برای پر کردن ماشین در نظر گرفته شده اند و سپس اکسترودر برای 5 دقیقه خاموش میشود تا اجازه دهد عملیات شیمیایی صورت گیرد.

سپس دوباره روشن میشود تا پاک کننده را از خروجی جلویی خارج کنند. پاک کننده های ساینده مکانیکی از طریق سایش و مالش مواد از سطوح فلزی کار میکنند که از اصطکاک و برش استفاده میکنند.

اکثر فرآیندگران آزمون و خطای زیادی برای پیدا کردن ماده پاک کننده و روش مناسب انجام میدهند. از آنجا که تنوع بسیار زیادی از موادر پلاستیکی و پرکننده وجود دارد، هیچ ماده پاک کننده «جادویی» وجود ندارد که برای همه مواد بهترین باشد.

قیمت نیز یک معیار است. قیمت محصولات پاک کننده تجاری به ازای هر پوند عموماً بیشتر از پاک کننده های خانگی است. البته که اگر شما قادر هستید که با پاک کننده تجاری مقدار ماده کمتری استفاده کنید، یا کار را سریعتر انجام دهید، ممکن است که قیمت کلی در واقعیت کمتر تمام شود.

احتمالاً مهمترین عادتی که باید به آن رسید، پاکسازی مکرر است. هدف از این کار جلوگیری از تخریب مواد کهنه روی سطوح فلزی است. زمانی که چنین اتفاقی رخ دهد، پاکسازی قادر به از بین بردن مواد نخواهد بود و تمیزکاری دستی تنها راه چاره است.

یک اشتباهی که اغلب فرآیندگران مرتکب میشوند این است که پاکسازی را فقط در یک RPM ثابت انجام میدهند. تغییر RPM پیچ از مقداری کم به متوسط و بالا، بطوریکه در هر سرعت برای حدود 30 ثانیه کار کند، فلزی بسیار موثر خواهد بود. این کار موجب اعمال نرخ های برش مختلف به سطوح میشود که به جدا کردن مواد کهنه از دیواره ها کمک میکند.

نکته شماره 13: روشهای تمیزکاری اکسترودر/قالب خانگی

فرآیندگران در پی ارزانترین و موثرترین ماده پاک کننده، همه انواع مواد را در اکسترودرها به کار بردهاند. به عنوان مثال، در غرب آمریکا بسیاری از اپراتورها از ذرت گاو استفاده میکنند زیرا در دسترس است و عملکرد خوبی در سایش ماشین دارد.

دو پاک کننده خانگی وجود دارند که در این زمینه خاص هستند:

مخلوط اول: 50%پلی، 50% خاک دیاتومیت خاک دیاتومیت در واقع پوسته فسیلی ریز خرد شده موجودات دریایی کوچک است. که برای باغبانی کاربرد دارد. در نتیجه در فروشگاه های عرضه وسایل باغبانی موجود است.

خاک دیاتومیت همچون یک پودر ریز به نظر میرسد، اما در مقیاس میکروسکوپی ذرات لبه های بسیار تیز و گوشه داری دارند که نقش سایندگی را ایفا میکند. فرآیندگرانی که ورق و فیلم تولید میکنند، از این ماده استفاده میکنند.

چراکه بعضی مواقع میتواند خطوط قالب را از بین ببرد و در زمان لازم برای جداسازی قالب صرفه جویی شود.

مخلوط دوم: پلی به همراه پاککننده آشپزخانه و آب دوغابی از آب و 3 یا 4 قوطی تمیزکننده آشپزخانه Comet یا Ajax را در یک سطل مخلوط کنید. پلی را در یک سرعت پاک کنندگی و دمای نرمال اضافه کنید و به آرامی دوغاب را به ورودی خوراک اصلی بریزید.

( نکته ایمنی: به همه اوپراتورها هشدار دهید که ممکن است از منافذ باز اکسترودر بخار خارج شود. به داخل قالب یا لوله های هواکش بدون استفاده از محافظ صورت پلی کربناتی و لباس آستین بلند، نگاه نکنند.) آب در دوغاب به صورت بخار فلاش میشود که باعث اثر پاک کنندگی بسیار خوبی در کنار سایندگی پاک کننده آشپزخانه میشود.

نکته شماره 14: تغییرات رنگ/محصول کارآمد

تغییر رنگ یا محصول باعث ایجاد مشکلاتی میشود. افراد درگیر با اکستروژن به طور ایده آل تمایل دارند که همیشه فرآیند طولانی خوبی داشته باشند. اما در دنیای واقعی، تقاضای مشتری ها به معنی تغییرات پی در پی جهت رسیدن به 80 پوند محصول A و به دنبال آن 200 پوند محصول B و غیره است.

بنابراین رسیدن به تغییرات به شکلی که تلاش و مشکلات اوپراتور را به حداقل برساند، از اهمیت برخوردار است.

• میزان اهمیت تمیزکاری محصول بعدی که قرار است تولید شود را بدانید. حکایاتی در هر کارخانه اکستروژنی وجود دارد که یک نفر برای 16 ساعت پاکسازی میکرده است تا پیچ ها را برای برس کشی جدا نکند. نکته این است که اگر شما میدانید که محصول بعدی یک تمیزکاری و برس کشی دستی کامل نیاز دارد، برای انجام پاکسازی، زمان و ماده را هدر ندهید.

• اگر ممکن است، کارکردها را به منظور کاهش تمیزکاری برنامه ریزی کنید. در مورد رنگها، به معنی کم

رنگترین به پررنگترین است. این باعث میشود که تنها یک تغییر سخت داشته باشید آن هم زمانی که از رنگ تیره به رنگ روشن میروید.

• در تولید هر محصول، پاکسازی یا پروسه جداسازی را بنویسید. این امر کمک میکند که اوپراتورها زمانشان را تنظیم کنند و از بحث های بعدی درباره دور انداختن X پوند از محصول، چون اوپراتور ماشین را به خوبی تمیز نکرده است، جلوگیری میکند.

• از اکسترودر با اندازه درست برای تولید اندازه محصول خاص استفاده کنید. این ممکن است بدیهی به نظر برسد، اما بسیاری از فرآیندگران کارکردها را برای ماشین درست، برنامه ریزی نمیکنند و 500 پوند محصول در یک اکسترودر 75 میلیمتری تولید میشود که باعث تولید 300 پوند دورریز میشود در حالی که فرآیند تولید صحیح بوده است.

• با مرتب کردن ابزار، شوینده ها، نمایشگرها، صفحات قالب و غیره در نزدیکی اکسترودر به اپراتورها کمک کنید. اگر تغییرات مکرری مورد نیاز است، یک جعبه ابزار برای اپراتور در نظر بگیرید تا هر آنچه که نیاز دارد، در کنارش داشته باشد.

• جریان ماده خام/محصول نهایی را در داخل و خارج از محیط فرآیند مطالعه کنید. سعی کنید آن را به طوری تنظیم کنید که حداقل تلاش اوپراتور را نیاز داشته باشد. هرچه اوپراتور کمتر مجبور به بلند کردن درامها و گیلوردها به اطراف باشد، تمرکز آنها بر افزایش زمان تولید بیشتر خواهد بود.

نکته شماره 15: فرآیندها را گرم و سرد کنید تا از تخریب ممانعت شود

گرم کردن: افراد درگیر با اکستروژن همیشه اقدام به گرم نگه داشتن ماشین آلات میکنند. اوپراتورها معمولاً نواحی گرم را در لحظه ورود به کارخانه ساعت 7 صبح روشن میکنند. اگر شما واقعاً قصد دارید که اکسترودر را ساعت 8 صبح روشن کنید، این کار اصلاً غلط نیست.

اما افراد به دفعات حواسشان به کارهای نگهداری و تعمیر پرت میشود و اکسترودر بیهوده برای ساعتها در دمای عملیاتی بالا باقی میماند. دلیل بد بودن این کار این است که باعث میشود پلیمر روی پیچ ها و بدنه پخته شود. وقتی پخته شود، ماده در ادامه تخریب و کربونیزه میشود.

پاکسازی این ماده را از بین نمیبرد. حتی بدتر از آن، در حالی که اکسترودر در حال تولید است، لکه های سیاه رنگی دائماً از پیچ ها و بدنه کنده میشود که محصولات را آلوده میکند و باعث شکایت مشتری میشود.

بهترین راه برای تعادل حرارتدهی، این است که زمانی را که واقعاً میخواهید اکسترودر را روشن کنید، برنامه ریزی کنید. سپس گرمایش را تنها کمی قبل از آن زمان شروع کنید تا گرمایش به طور کامل انجام شود و به علاوه زمان خیس خوردگی دقیق باشد.

سرد کردن: پروسه های ارجحی نیز برای خاموش کردن موجود است تا از مشکل لکه های سیاه جلوگیری شود. قبل از خاموش کردن اکسترودر، خوب است که اکسترودر و قالب را تا حداکثر ظرفیت از پلیمری خنثی مثل HDPE پر کنید تا ماشین «مهر و موم» شود.

HDPE جایگزین اکسیژن میشود و روی سطح فلزی را میپوشاند که اکسیداسیون و تشکیل کربن را به مقدار زیادی کاهش میدهد. بعد از اینکه اکسترودر «مهر و موم» شد، بهتر است که ماشین به سرعت سرد شود تا اینکه اجازه دهید در هوای محیط طی 18 ساعت آینده سرد شود.

سرد کردن سریع شامل به صفر رساندن نقطه تنظیم دمای همه نواحی است تا شیرهای سلنوئیدی سردکننده مجبور به باز شدن شوند. با کار کردن پمپ سردکننده، آب سرد به اجبار در بدنه جریان مییابد و دما را به سرعت کاهش میدهد. سرمایش سریع به پلیمر فرصت تخریب و کربونیزه شدن نمیدهد.

نکته شماره 16: شاخصهای کلیدی فرآیند

اغلب اپراتورهای اکسترودر به روال پایلوت های قدیمی، دوست دارند که بدون داشتن مهارت مشکلات را حل کنند. و بسیاری از آنها در تشخیص روند درست یا غلط فرآیند استعداد فوق العاده ای دارند. اما با پیچیدهتر شدن محصولات، با پنجره فرآیندی تنگتر، بهتر است که از برخی روشهای کمی برای بررسی عملکرد ماشین استفاده کرد.

یک مثال متدوال این مطلب زمانی است که اپراتور باور دارد که چیزی در مورد ماده متفاوت است. خط تولید مثل همیشه کار نمیکند. اگر با عرضه کننده ماده تماس گرفته شود، احتمالاً خواهد گفت که QC ثبت شده آنها نشان میدهد که ماده همانی است که همیشه بوده است.

بدون اعداد واقعی، شما چگونه میخواهید به عرضه کننده ماده و همچنین خودتان ثابت کنید که ماده قطعاً متفاوت است؟

شاخص اول: خروجی ویژه: Kg/hr. 4RPM = Kg/hr.RPM

خروجی ویژه به شما عددی میدهد که به درجه پرشدگی بستگی دارد. درجه پرشدگی مفید است به خصوص اگر رکوردها در یک دوره زمانی برای محصولات متفاوتی ثبت شده باشد، چرا که میتواند به پیشبینی چگونگی تولید یک محصول جدید کمک کند.

این امر همچنین کمک میکند تا بتوانید ساعت های ماشین را برنامه ریزی کنید، از آنجا که محصولی که لازم

است در درجه پرشدگی پایین تولید شود، زمان بیشتری برای رسیدن به اندازه مشخصی محصول میطلبد. در نهایت، درجه پرشدگی برای تغییر مقیاس فرآیند (بزرگ یا کوچک کردن) برای اکسترودرهای با اندازههای متفاوت سودمند است.

شاخص دوم: انرژی ویژه این مقدار باید در دو مرحله محاسبه شود:

Kw (اعمال شده) = Kw (سرعت موتور) × % گشتاور × RPM تولید/حداکثر RPM × 97/0 انرژی ویژه = Kw (اعمال شده)/ جرم. زمان (ساعت) انرژی ویژه مقدار توانی که صرف تولید هر کیلوگرم ماده میشود را تعریف میکند. این امر معیاری از مقدار کار مکانیکی انجام شده روی ماده است. دوباره، ثبت رکوردهای این مشخصه برای محصولات در مدت زمان طولانی سودمند است.

بعد از مدتی، اپراتورها میفهمند که کدام محصول انرژی زیادی را به خود اختصاص میدهد و کدام نمیدهد. این مطلب به برنامه ریزی برای تولید محصولات جدید کمک میکند و ظرفیت تولید هر خطی را تخمین میزند.

انرژی ویژه همچنین در مورد مشکلات دقیق نیز سودمند است. اگر میدانیم که یک محصول همیشه با انرژی ویژه حدود 25/0 تولید میشود، و یک روز تنها با 16/0 تولید میشود، اگر همه شرایط دیگر یکسان باشد، این حالت میتواند دلیل برای مشکوک شدن به ماده باشد.

نکته شماره 17: درجه پرشدگی بهینه را بیابید

بیشتر محصولات به طور قابل قبولی در یک اکسترودر دو پیچه تحت شرایط بسیار متنوعی تولید میشوند. به عنوان مثال، در یک اکسترودر 50 میلیمتری، یک فرمولاسیون مشخص با هر RPM ای از 200 تا 600، ممکن است قادر به تولید 400 پوند بر ساعت باشد.

برای یک اپراتور متوسط، شاید اختلاف ناچیز و یا هیچ تفاوتی در کیفیت اختلاط یا ماده مشاهده نشود، اما از تئوری میدانیم که باید تفاوتی وجود داشته باشد، زیرا برش اعمال شده به ماده در درجه پرشدگی کم تا زیاد، متفاوت است.

راه پاسخ به این سوال، تولید یک سری آزمایشی است که یک تکنیک SPC (کنترل فرآیند استاتیک) اساسی است. در این سری باید ترکیبی از مقادیر کم، متوسط و زیاد برای RPM و نرخ خروجی در محدوده واقعی تنظیم شود. همچنین این کار نیازمند ستونهایی برای خواص فیزیکی کلیدی و پارامترهای کیفی است.

به عنوان مثال:

این جدول به وضوح نشان میدهد که بهترین ترکیب خواص (پررنگ) 500 پوند بر ساعت در RPM 400 تولید میکند. اما اگر هیچ کس زمان انجام آزمون را نداشته باشد، محصول میتواند برای سال ها تحت شرایطی که خواصی کمتر از حالت بهینه میدهد، تولید شود.

خلاصه:

یک اکسترودر در نگاه اول یک ماشین بسیار ساده به نظر میرسد، اما تعاملات زیادی بین اجزا و سیستم های کوچک درگیر وجود دارد. اگر اپراتور آگاهی لازم را از چگونگی تاثیر این جزییات بر عملکرد کلی فرآیند داشته باشد، قادر خواهد بود که فاکتورها را به گونه ای تنظیم کند که فرآیند بهینه سازی شود.

سامان خسروی، فوق لیسانس مهندسی پلیمر

شرکت دیبا پلاست

دیدگاه خود را بنویسید

نکته شماره ۱۳

نوشابه پپسی قیمت مناسب و بهتر از شویندههای خانگی است

توجه دمای اکسترودر با مایعها حتما پایین آورده شود ارسال پاسخ

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست