wikiplast.ir

مواد اولیه پلی اتیلن سفید برای تولید لوله های پلی اتیلنی + فرایند و دیتاشیت

مواد اولیه تولید لوله پلی اتیلن PE100 ایرانی

هرچند ظرفیت این مجتمعهای پتروشیمی جوابگوی نیاز بازار و مصرف داخلی نمیباشند و محصول تولیدی آنها جهت تولید لولههایی با مصارف آب شرب, شبکه گازرسانی و سیستمهای آتشنشانی ( لولههای تحت فشار سیستمای اطفاء حریق) مناسب نیست.

همچنین به دلیل اینکه این مواد بدون رنگ میباشند و هنگام تولید لوله و در فرایند اکستروژن, مستربچ (رنگدانه و دوده) به آن اضافه میشود, لوله پلی اتیلن تولید شده از این مواد در مقابل نور خورشید مقاومت بالایی نخواهد داشت و از عمر کافی برخوردار نمیباشد.

البته در سالهای اخیر برخی از این پتروشیمیهای داخلی خبر از تولید مواد پلی اتیلن مشکی جهت تولید لوله پلی اتیلن را منتشر کردند, ولی تا کنون در بازار و بورس این محصول بصورت عمده عرضه نشده است و آزمایشهای خود را پاس نکرده است.

مواد پلی اتیلن سفید غالبا جهت سیستمهای انتقال سیالات که در معرض نور مستقیم خورشید نمیباشند و شبکههای آبیاری زمینهای کشاورزی و باغات استفاده میشود و همچنین در شبکه انتقال فاضلاب شهری و روستایی کاربرد فراوانی دارد.

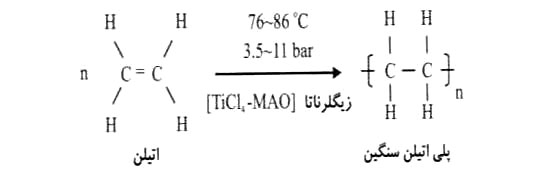

فرایند تولید مواد پلی اتیلن سفید

واحد تولید مواد پلی اتیلن به دو قست عمده پلیمریزاسیون و دانه بندی تقسیم میشود. ابتدا کاتالیست در قسمت آماده سازی کاتالیست تهیه شده و سپس به همراه خوراک ( اتیلن، هیدروژن، بوتن ) و هگزان (بستر محیط واکنش پلیمریزاسیون) وارد ناحیه پلیمریزاسیون و راکتورها میگردد.

واکنش پلیمریزاسیون در دو راکتور اول بسته به نوع گرید مد نظر به صورت موازی یا سری شدن راکتورها انجام میپذیرد.

گفتنی است در واکنش پلیمریزاسیون خوراک اتیلن به عنوان منومر،کومنومر بوتن-1 جهت تنظیم دانسیته، H2 جهت کنترل جرم ملکولی و یا طول زنجیر پلیمری و TEAL جهت فعال سازی کاتالیست مورد استفاده قرار میگیرند.

پس از راکتورهای اول و دوم جریان سوسپانسیون (ذرات جامد پلیمر معلق در هگزان) خروجی جهت انجام واکنشهای نهایی وارد راکتور سوم گردیده که میزان تبدیل در خروجی از این راکتور به میزان تقریبی 99% خواهد رسید.

در ادامه هگزان موجود در جریان سوسپانسیون توسط سانتریفیوژها از محصول پودر پلیمر جداسازی شده و جهت استفاده مجدد به ناحیه تقطیر جهت خالصسازی ارسال میگردد.

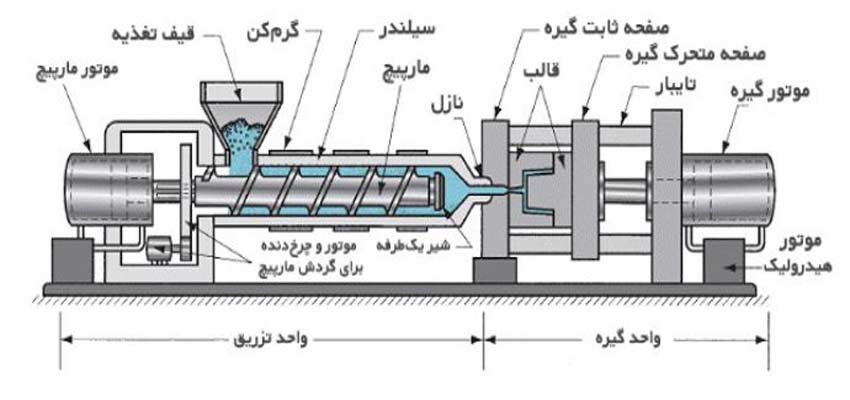

پودر خیس (کیک) خروجی از سانتریفوژها جهت انجام خشکسازی به خشک کن بستر سیال(Dryer) ارسال و پس از خروج از آن توسط سیستم انتقال پودر به بخش اکستروژن جهت تبدیل از پودر به دانه ارسال میگردد.

در بخش اکستروژن با توجه به کاربرد محصول و پس از اضافه شدن افزودنیهای مورد نیاز و اختلاط با آن در میکسرها در نهایت توسط دستگاه اکسترودر پودر تولیدی بخش پلیمر به دانه پلی اتیلن تبدیل میگردد. این بخش با توجه به دارا بودن دو خط اکستروژن مجزا قابلیت تولید گرانولهایی در رنگهای متنوع را داراست.

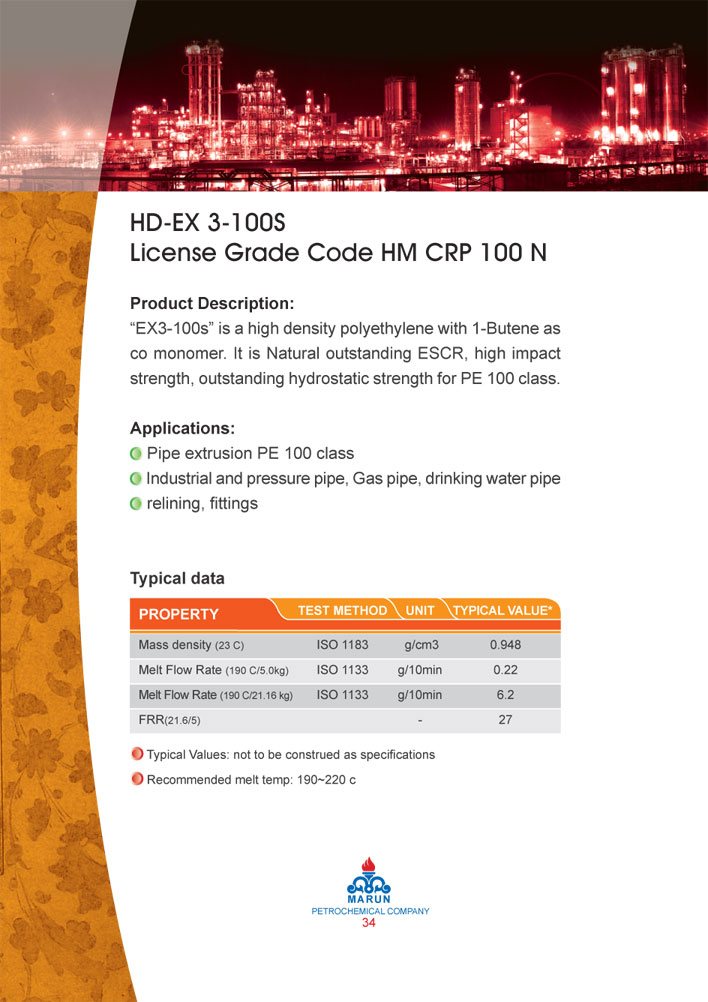

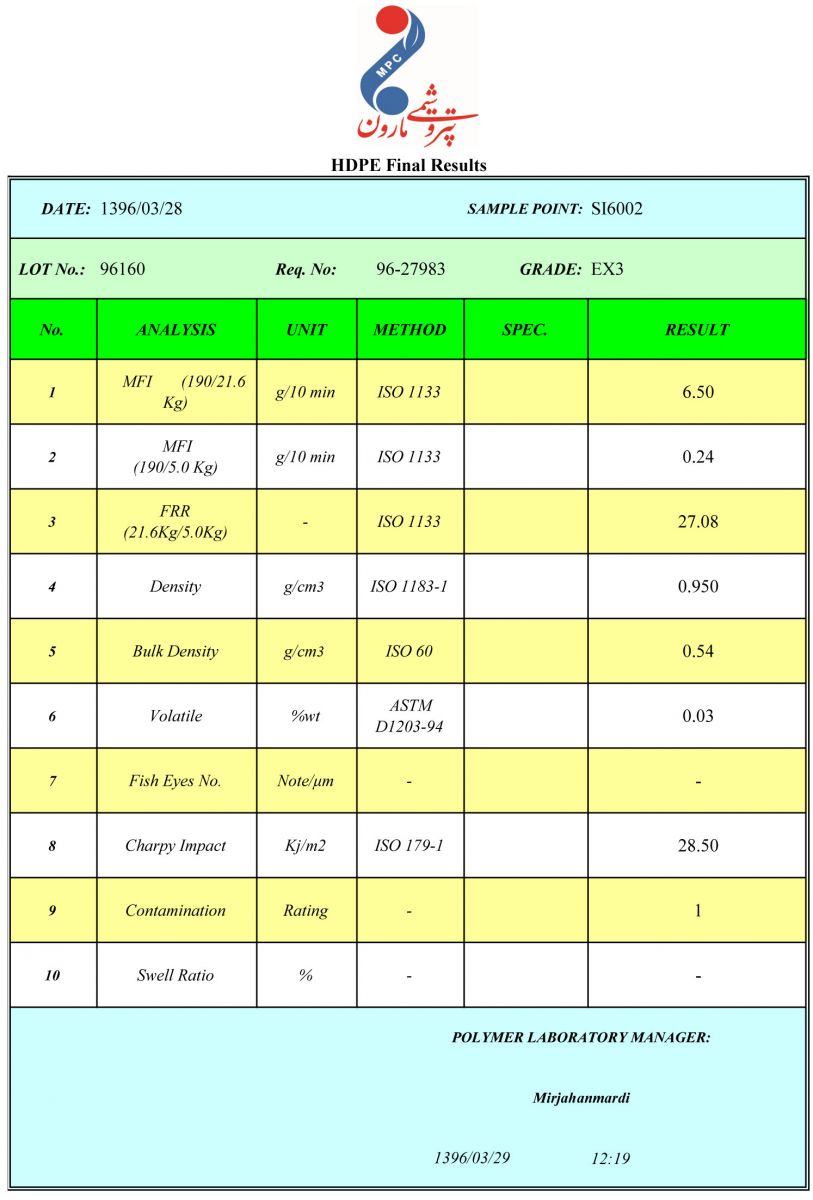

جدول آنالیز مواد پلی اتیلن سفید

منبع: پارس اتیلن کیش

ویکی پلاست | توسعه ارتباطات، افزایش اطلاعات

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست