در این مطلب حقیقت و تواناییهای حقیقی این تکنیک تولید را از نظر گذرانده و به مقایسهای اجمالی مابین آن و قالب گیری تزریقی خواهیم پرداخت.

امتیازات بارز چاپ سه بعدی

تولید قطعات با اَشکال هندسی پیچیده. این توانایی دنیایی از قابلیتهای تولیدی را در عرصهی محصولات پزشکی به وجود آورده است. به عنوان نمونه، امروزه و به لطف تکنولوژی چاپ سه بعدی، دانشگاهها و محققین بسیاری در حال تجربه ساخت اعضا و جوارح مصنوعی هستند. شرکتهایی همچون اُرگانوو (Organovo) در حال ساخت بافتهای طبیعی مورد استفاده در تحقیقات بسیاری بودهاند.

ساخت پیشنمونه (Prototyping). به سبب سادگی فرآیند تولید، چاپگرهای سه بعدی گزینهای ایدهآل جهت ساخت پیشنمونه قطعه موردنظر محسوب میشوند.

سادگی تولید. پیشرفتهای حاصل شده در نرمافزارهای CAD و مدلسازی سه بعدی به ساده شدن فرآیند تولید کمک شایانی نمودهاند. البته، باید توجه داشت که این سادگیِ فرآیند تولید به منزلهی سادگی طراحی قطعه نخواهد بود. در واقع، همچنان طراحی یک محصول فرآیند سادهای قلمداد نمیشود. با این وجود، نرمافزارهای طراحی روز به روز قابلهضمتر و نحوه یادگیری آنها سادهتر میشود. به عنوان نمونه، برخی شرکتهای سازندهی نرمافزارهای طراحی سه بعدی، جهت تسهیل روال طراحی اقدام به ایجاد مجموعههای قابل دانلود نمونههای از پیش طراحیشده نمودهاند تا بدین ترتیب ساخت نمونههای جدید با چالش کمتری روبرو گردد. این خود میتواند دغدغهی طراحی از ابتدا را تا حدود زیادی مرتفع سازد. وبسایتهایی همچون Thingiverse بستری را فراهم نمودهاند که از طریق آن طراحان میتوانند نمونههای طراحی خود را با دیگران به اشتراک گذارند.

کاستیهای چاپ سه بعدی

محدودیتهای فنی. کارل باس، مدیر عامل شرکت مطرح Autodesk، میگوید: “همانطور که مایکروویو، چنانچه پیشبینی میشد، نتوانست جایگزین انواع دیگر روشهای پخت و پز شود، چاپ سه بعدی نیز نخواهد توانست نیاز به روشهای تولیدی دیگر، به ویژه روشهایی با مقیاس صنعتی را از میان بردارد. چاپ سه بعدی تنها مکمل آنها خواهد بود.” در حقیقت، سریع نبودن به اندازهی کافی و عدم توانایی در به کارگیری مواد پلاستیکی گوناگون، چاپ سه بعدی را در حیطهی کاری محدودی نگاه داشته است.

ابزارهای طراحی مورد استفاده در چاپ سه بعدی همچنان جهت استفادهی یک کاربر معمولی بسیار پیچیده تلقی میگردند و جهت طراحی یک فایل CAD نیاز به دانش طراحی و مهندسی ویژهای احساس خواهد شد.

در حال حاضر چاپ سه بعدی قادر به تولید پیشنمونههای چندتکه و بازویی نبوده است. هر یک از اجزای یک قطعهی مرکب میبایست به صورت مجزا تولید و سپس به یکدیگر متصل شوند. به علاوه، ساخت این تکهها بالطبع زمانی نسبتاً طولانی، از چند ساعت تا چند روز، را صرف خواهند نمود.

هزینه. چاپگرهای سه بعدی در بیشتر وضعیتهای تولیدی گزینهای مقرونبهصرفه محسوب نمیشوند. به طور ویژه، تولید قطعات حجیم نیز هزینههای تولید را به شدت تحتالشعاع خود قرار میدهد. این حقیقت همان چیزی است که نیک آلن، مؤسس شرکت 3DPrintUK، در مورد آن بیان میدارد: “هزینه بر مبنای مواد مصرفی است، بنابراین قطعات بزرگ گران و قطعات کوچک ارزان خواهند بود. این بدان معناست که تولید هر چیزی بزرگتر از اندازهی مشت شما در مقیاس انبوه تنها هدر دادن زمان است.”

گسترهی مواد. مواد مورد استفاده در چاپ سه بعدی در حال حاضر طیف بسیار محدودی را شامل میشوند. اگرچه محدودهی این مواد تاکنون به بسیاری از فلزات و سرامیکها گسترش پیدا نموده است، با این وجود همچنان عدم پشتیبانی از طیف کامل مواد پلاستیکی، به عنوان رایجترین مواد تولیدی، از نقاط ضعف عمدهی این تکنولوژی محسوب میشود. همچنین، بیشتر چاپگرهای سه بعدی قابلیت اُورمولد یا ساخت همزمان محصولی متشکل از پلاستیک و فلز را دارا نمیباشند.

سرعت تولید. فرآیند چاپ سه بعدی یک قطعه در حقیقت شامل افزودن تدریجی لایههای مواد میباشد. در نتیجه، این فرآیند عموماً زمانبر محسوب میگردد و هرچقدر قطعهی مورد نظر بزرگتر باشد، زمان بیشتری جهت تولید آن مورد نیاز خواهد بود.

استحکام و کیفیت نهایی. افزودهشدن تدریجی لایههای مواد موجب ایجاد ساختار طبقاتی در محصول میگردد. این بدان معناست که چنین محصولی از استحکام یک قطعهی یکپارچه برخوردار نخواهد بود. اضافه بر این، سطح قطعهی تولیدی توسط تکنولوژی چاپ سه بعدی معمولاً غیرمسطح و زبر است که این به نوبهی خود نیاز به اِعمال فرآیندی اصلاحی را الزامی میسازد.

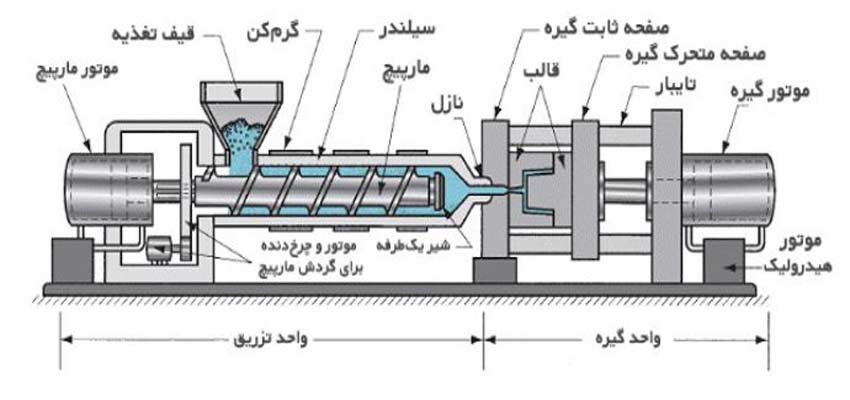

چاپ سه بعدی و قالبگیری تزریقی

هر دو فرآیند تا حدودی شبیه به یکدیگرند – بدین معنا که قادر به تولید قطعات با استفاده از پلاستیک بوده و هر دو میتوانند اشکال هندسیِ پیچیدهای را خلق کنند. با این وجود، تفاوتهای مهمی میان این دو فرآیند وجود دارد.

یکی از مقبولترین جنبههای چاپ سه بعدی حذف هزینههای اولیهی سنگین است. به دلیل نیاز به ساخت قالبهای ویژه، قالبگیری تزریقی عموماً با هزینههای اولیهی سنگینی عجین شده است. با این وجود، تحمیل این هزینهها با توجه به طول عمر قالب و طول چرخهی تولیدِ یک محصول به سادگی قابل جبران میباشند. در حقیقت، هزینهی اولیه به واسطهی تولید انبوه یک محصول جبران و قطعهی نهایی همواره با قیمتی مناسب به کاربر عرضه میگردد.

جدا از هزینهی اولیه پایینتر، همانطور که پیشتر ذکر شد، چاپ سه بعدی همچنان با محدودیتهایی جدی روبرو است که میبایست در سالهای پیشرو بر آنها فائق آید. چالشهای نرمافزاری و فنی، این تکنولوژی را به فرآیندی گران و زمانبر بدل نموده است. چاپگرهای سه بعدی همچنان کمیاباند و فرآیند تولید نسبت به دستگاههای تزریق پلاستیک از سرعتِ به مراتب پایینتری برخوردار است.

در نهایت، از حیث تولید محصولات حجیم، چاپگر سه بعدی از محدودیتهایی رنج میبرد. شرکتهای فعال در عرصهی چاپ سه بعدی نیز چنین کاستیهایی را به رسمیت شناخته و درصدد رفع آنها بودهاند. چنانچه یکی از مطالعات صورت گرفته نشان میدهد، چاپ سه بعدی تنها جهت تولید حجم پایین قطعاتی با ابعاد فیزیکی کوچک گزینهای درخور توجه است.

کدام تکنولوژی مناسب با فعالیت شماست؟

هر دو تکنولوژیِ چاپ سه بعدی و قالب گیری تزریقی قادرند محصولاتی باکیفیت و از نظر هندسی پیچیدهای را تولید کنند. برای اینکه تصمیمگیری پیرامون انتخاب یکی از آنها برای شما سادهتر شود، کافی است یک عامل اقتصادی مهم را در نظر داشته باشیم: نقطهی سربهسری. در تولید، این نقطه به معنای نقطهی بازگشت هزینههای اولیهی تولید در مدتزمانی معقول و قابلقبول است به گونهای که بتوان آن فرآیند تولیدی را مقرونبهصرفه به شمار آورد.

علاوه بر این، ابعاد و هندسهی قطعه از دیگر عوامل قابل ارزیابی میباشند. در مطالعهی صورتگرفته توسط شرکت فرانسوی اسکولتئو، نقطهی سربهسری در تولیداتی پایینتر از 1500 واحد تولید دچار افت محسوسی میشود. به بیان دیگر، اگر چرخهی تولید شما کمتر از 1500 است، چاپ سه بعدی میتواند گزینهای مقرون به صرفه قلمداد شود. در غیر این صورت، قالب گیری تزریقی گزینهای هوشمندانهتر خواهد بود.

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پادجم

- توسعه پلیمر پادجم

- توسعه پليمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

مطالب مرتبط

- 7 عیب رایج قالب گیری تزریقی و نحوه جلوگیری از آن ها

- iMFLUX روشی نوین در تزریق، پیشرفتی شگرف در تکنولوژی

- ممنوعیت استفاده از پلاستیک های یکبار مصرف در اتحادیه اروپا

- چرا پلاستیکها در مقابل نور خورشید تخریب میشوند

- از صفر تا صد پلاستیک ها: آشنایی با برخی اصطلاحات دنیای پلیمر

- بازدید وزیر صمت از پروژه طرح توسعه طب پلاستیک در سمنان

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست