wikiplast.ir

iMFLUX روشی نوین در تزریق، پیشرفتی شگرف در تکنولوژی

نام شرکت Procter & Gamble به طور گسترده ای به عنوان تولید کننده محصولات مصرفی شناخته شده است، اما کمتر کسی از فعالیت گسترده این شرکت در خاطر تحقیق و توسعه در زمینه بهبود تکنولوژی پردازش پلاستیک باخبر باشد. P&G خود یک مصرف کننده عمده محصولات پلاستیکی تزریقی از جمله برای بسته بندی، محصولات بهداشتی و آرایشی، مسواک، قطعات ریش تراش و دیگر محصولات است.

این شرکت، بسیاری از اجزای مصرفی خود را از سازنده قالب های سفارشی خریداری می کند و در ساخت لوازم اولیه در شرکت هایی مثل Oral-B در تولید مسواک و تیغ های ریش تراش Gillette و لوازم ماشین های ریش تراش استفاده می کند. به همین دلیل به طور مداوم در این فضا برای پیشبرد سرعت، هزینه و طراحی پیشرفت می کند.

چند سال پیش، P & G به این نتیجه رسید که نیاز به کاهش هزینه ها و زمان اجرای طرح های جدید پلاستیکی دارد. هدف این بود که به طور کامل پروسه ی تزریق قطعات مصرفی را بازنگری کنیم که به پیشرفت در سرعت، هزینه و کیفیت ساخته شده است. تحقیقات گسترده ای در این زمینه توسط متخصصان تکنولوژی قالب گیری تزریق این شرکت انجام شد. پس از تحقیقات جامع، تست و استفاده در مقیاس آزمایشی، این تیم موفق به توسعه تکنولوژیکی جدیدی با استفاده از فشار پایین و ثابت تزریق گردید. این فرایند جدید، تفکر متفاوت در مورد چگونگی طراحی قطعات و قالب ها را امکان پذیر می کند. با این کشف جدید، شرکت P&G تصمیم گرفت که iMFLUX Inc. را به عنوان یک شرکت مستقل ولی تحت مالکیت خود، راه اندازی کند.

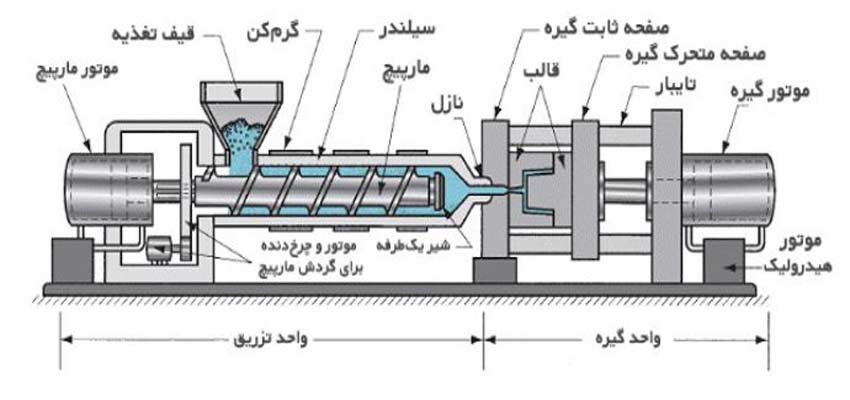

فرایند تزریق جدید iMFLUX شامل یک کنترلر تخصصی است که امکان پر کردن قالب را با یک میزان فشار ذوب پایین تر تعریف می کند و اجازه می دهد سرعت پر شدن به صورت خودکار با هندسه قطعه تولیدی هماهنگ گردد. از مزایای این تکنولوژی می توان به بهبود کیفیت قطعه تولیدی، امکان ایجاد طراحی های جدید قالب، بهبود پایدار و کاهش هزینه های سرمایه گذاری اشاره کرد.

بزرگترین موفقیت این نوآوری، که غیرمنتظره و غیرمعمول بود، کشف این نکته بود که پر کردن قالب به آرامی، باعث افزایش سرعت سیکل تولید می شود.

این روند در عین حال دارای معایبی نیز می شد ، به عنوان مثال این فرایند به طور کلی باعث فشار بسیار بالا به قالب می شود. از آنجا که در این روش سرعت پر شدن قالب به صورت کنترل شده می باشد، فشاری که مواد مذاب به قسمت های مختلف قالب وارد می کند، بسیار متغیر می باشد.

شکل 1 نشان می دهد که چگونه فشار در طول تزریق نمونه های معمولی، به شکل متعارف تغییر می کند.

این فشارهای متغیر ذاتی در یک روش تزریق متعارف منجر به مشکلات متعددی از جمله جمع شدگی (یا پیچش)، تغییرات ابعاد، سوختگی و عدم پر شدن جداره قطعه می شود.

فرایند iMFLUX این مسائل را با استفاده از یک فشار پایدار کم در پر شدن قالب حل می کند که منجر به فشار یکنواخت در بخش های مختلف قالب می شود. این بدان معناست که به جای استفاده از یک سرعت ثابت تزریق، جهت ثابت نگه داشتن فشار، سرعت مجاز است که تغییر کند.

شکل 2 نشان می دهد که سرعت در طول فرآیند iMFLUX متفاوت است.

پرکردن تدریجی منجر به سرعت سیکل بالاتر می گردد:

تکنولوژی iMFLUX روند قالب گیری را با فشار پلاستیک کنترل می کند، این برخلاف روش معمول برای پر کردن قالب با توجه به میزان سیالیت و با تکیه بر سرعت روندگی مواد می باشد. کنترل فرآیند توسط فشار ذوب پلاستیک باعث می شود که مواد ذوب شده بدون گیرکردن و به آرامی وارد حفره های قالب گشته و قالب را پر کند. فشار ثابت و غیر نوساني به طور مداوم سبب پیشروی جريان در هر نقطه می گردد، حتي در جاهایی که قطعه دارای دندانه و یا حفره و یا شکل هندسی خاصی باشد.

این روند بر اساس خنک شدن پلاستیک مذاب در قالب و ایجاد مقاومت در برابر جریان است که با ثابت بودن فشار پشت مواد، مسیر جریان با ثبات و به آهستگی پر شده و نیز قطعه تولیدی از تراکم خوبی برخوردار خواهد بود.

شکل 3 عکس های کوتاه از یک فرآیند iMFLUX و یک فرآیند متداول معمولی را نشان می دهد. همانطور که می بینید، تراکم مواد در طول مسیر جریان به صورت یکنواخت می باشد.

در فرآیند iMFLUX سرعت پرشدن قالب کندتر میشود، اما در نهایت کل چرخه سریعتر صورت می پذیرد. برای این اتفاق چندین عامل کمک کننده وجود دارد:

1- نرخ پایین پر شدن باعث افزایش یکنواختی قطعه می شود که پس از آن زمان خنک سازی کمتری نیاز است.

2- قالب به گونه ای آهسته پر می شود که قالب “به صورت پر شده” بسته می گردد، بنابراین ماده به طور مداوم در تماس با دیواره های قالب، همزمان خنک میشود.

3- هنگامی که قالب به طور کامل بسته می شود، قطعه به طور کامل شکل گرفته و پر شده است، که اساسا فاز پرشدن بعد از بسته شدن قالب را حذف می کند و بخش خنک کننده چرخه را کاهش می دهد.

اثر ترکیبی در زمان چرخه سریعتر، به شکل 4 نشان داده شده است.

منبع : آرتاک ماشین

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست