- ورود، حمل و انبارش مواد اولیه در کارخانه

- بررسی کیفیت مواد اولیه و ثبت نتایج در فرمهای قابل رهگیری و مقایسه با الزامات و استانداردها

- فرایند تولید لوله پلی اتیلن

- کیفیت و کارکرد صحیح ماشین آلات و خط تولید

- کنترل فیزیکی، ظاهری و ابعادی لوله پلی اتیلن تولید شده

- انبارش لولهها در محوطه کارخانه پس از تولید

- انجام آزمایشهای اجباری بر روی محصول نهایی طبق استاندارد و ثبت نتایج در فرمهای از پیش مشخص شده و قابل ردگیری

- در نهایت نظارت بر چگونگی حمل و انتقال لولهها توسط ماشین برای مشتری و به محل پروژه

هر کدام از مراحل بالا خود دارای استانداردهای مشخص و معینی هستند که این مراحل باید طبق این استانداردها انجام شوند و بهترین مرجع جهت آگاهی از روشها و استانداردها هندبوک لوله پلی اتیلن است.

مهم ترین تست هایی که بر روی لوله پلی اتیلن انجام می شوند عبارتند از:

- درصد وزنی دوده یا کربن در پلی اتیلن

- تعیین دانسیته

- تست خمش، فشار و ضریب الاستیسیته

- تست های آستانه تحمل لوله در برابر فشار داخلی

- آزمون های خواص ظاهری لوله (ابعاد – قطر – رنگ)

- سختی حلقوی لوله

- میزان اکسایش لوله ها (پایداری حرارتی)

- میزان گرانروی پلی اتیلن

- تست هیدرواستاتیک

اما بازرسها که از طرف مشتری و پیمانکار جهت بازرسی و حصول اطمینان از کیفیت لوله پلی اتیلن تولید شده دارای 3 سطح است.

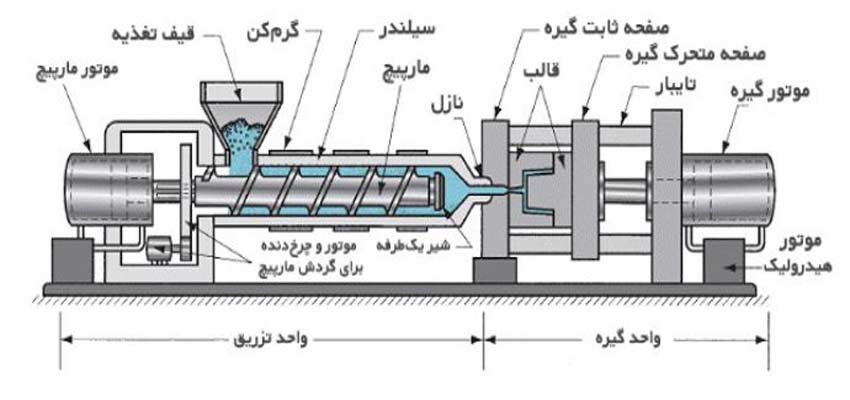

سطح یک بازرسی لوله پلی اتیلن

در این سطح از بازرسی تمامی مراحلی که در بالا ذکر گردید در حضور نماینده و بازرس انجام میپذیرد و مواد پلی اتیلن در حضور بازرس آزمایش میشود و پس از تائید وارد اکسترودر و خط تولید میشود و تا انتها و حمل لولههای پلی اتیلن بازرس حضور دارد و خود شخصا نتایج آزمایشهای کنترل کیفیت را تائید میکند.

سطح دو بازرسی لوله پلی اتیلن

در سطح دو بازرسی لوله پلی اتیلن مواد اولیه و خط تولید راهاندازی میشود و بازرس فرآیند را از نظر ظاهری چک مینماید و محصول تولید شده را به صورت تصادفی مورد آزمایش قرار میدهد و نتایج را با استانداردها تطبیق میدهد و در باقی آزمونها و فرایندها به مستندات آزمایشگاه مستقر در کارخانه استناد میشود.

سطح سوم بازرسی لوله پلی اتیلن

در این سطح از بازرسی که سهلترین مورد بازرسی است، بازرس در محل کارخانه حضور پیدا میکند و لولههای تولید شده را از نظر ظاهری و ابعادی مورد بررسی قرار میدهد و باقی موارد را به اسناد و آزمایشهای انجام گرفته توسط واحد کنترل کیفیت کارخانه استناد میکند.

البته لازم به ذکر است که اگر آزمایشگاه کنترل کیفیت دارای استانداردهای لازم باشد گواهینامه ISO 17025 را دارا باشد و همچنین تمامی ادوات آن آکرودیته باشد و پرسنل متعهدی داشته باشد، تمامی اسناد آزمایشگاه قابل اتکا بوده و معتبر است و خود واحد کنترل کیفیت کارخانه سختترین آزمونها را انجام میدهد و محصول تولید شده صد در صد محصولی با کیفیت است.

ITP چیست؟

برخی از پروژه ها ITP دارند و بازرس براساس ITP بازرسی رو انجام میدهد و چک لیست درون ITP مشخص شده است. ITP مخفف:Inspection and Test Plan است.

جلسه اول بازرسی با حضور كارفرما، نماینده شركت بازرسی و نماینده تولید كننده برگزار میشود و روی ITP و جزئیات آن و چک لیست بازرسی لوله پلی اتیلن بحث و تبادل نظر انجام میشود و در نهایت به یك توافق مورد تائید طرفین در مورد چگونگی انجام آزمایشها و چک لیست دست پیدا میکنند.

ITP از متن استاندارد استخراج شده است كه میتواند سختتر و یا آسانتر از استاندارد باشد كه معمولا سختگیرانه تر از استاندارد هست.

و پروژههایی كه ITP ندارند، آزمایشها و چک لیست براساس استاندارد تنظیم و انجام میشود.

تست های مواد اولیه سفید جهت تولید لوله پلی اتیلن شامل:

1- تست دانسیته

2- تست شاخص جریان مذاب (MFR)

3- تست پایداری حرارتی (OIT)

4- میزان مواد فرار

تست مواد خودرنگ (مواد مشکی) شامل موارد بالا به علاوه تست درصد وزنی دوده و تست پخش و پراکنش دوده است.

تست های لوله آبرسانی تک جداره شامل:

- تست درصد وزنی دوده

- تست پخش و پراکنش دوده

- تست دانسیته

- تست پایداری حرارتی (OIT)

- تست شاخص جریان مذاب (MFR)

- تست برگشت حرارتی

- تست کشش

- تست هیدرواستاتیک 100 ساعته در دمای 20 درجه

- تست هیدرواستاتیک 165 ساعته در دمای 80 درجه

همچنین کنترل ابعادی شامل قطر، ضخامت، دوپهنی و ظاهر لوله مطابق با الزامات استاندارد کنترل میگردد.

تست های لوله های دوجداره شامل:

- درصد وزنی دوده

- پخش و پراکنش دوده

- دانسیته

- پایداری حرارتی (OIT)

- شاخص جریان مذاب (MFR)

- تست آون 7. تست ضربه

- تست سفتی حلقه ای کوتاه مدت ( 3 درصد)

- تست انعطاف پذیری ( 30 درصد)

- تست سفتی حلقه ای بلند مدت ( SR24)

- تست عدم نشتی

همچنین کنترل ابعادی بر روی لوله های دوجداره انجام می گردد.

.jpg)

چک لیست آزمونهای تولید لوله پلی اتیلن

عناوین آزمونهای تولید لوله پلی اتیلن به شرح ذیل است:

- شاخص جريان مذاب ISO 1123

- تعيين چگاليISO1183

- تعيين درصد کربنASTM D 1603

- تست کشش BS 2782 – EN63 – ASTM D 2412

- آزمون فشار هيدرواستاتيک EN 921

- آزمون فشار ترکيدگيASTM D 1599

- آزمون برگشت حرارتيISO 2505

- اندازه گيري ابعاد و بررسي ظاهري لولهISO11922

- آزمايشO.I.T

- آزمايش فشردن EN12106 , ISO 4437

آزمون شاخص جريان مذاب

در اين آزمون سرعت جريان ذوب مواد در دما و زمان ثابت اندازه گيري مي شود، تا از نتايج حاصل، چگونگي رفتار مواد در داخل اکسترودر بررسي شود.

اين آزمون براي مواداوليه (جهت تائيد کيفيت مواد) و نيز بر روي محصول انجام مي شود. مقدار MFI محصول نبايد بيش تر از 2% با MFI ماده اوليه تفاوت داشته باشد.

آزمون تعيين چگالی

چگالي مواد اوليه و نيز چگالي محصول به روش شناورسازي با استفاده از ترازوي دقيق و سيالي با دانسيته معين، تعيين ميگردد. ضمنا" عدد چگالي محصول، معرف کيفيت فرايند توليد است.

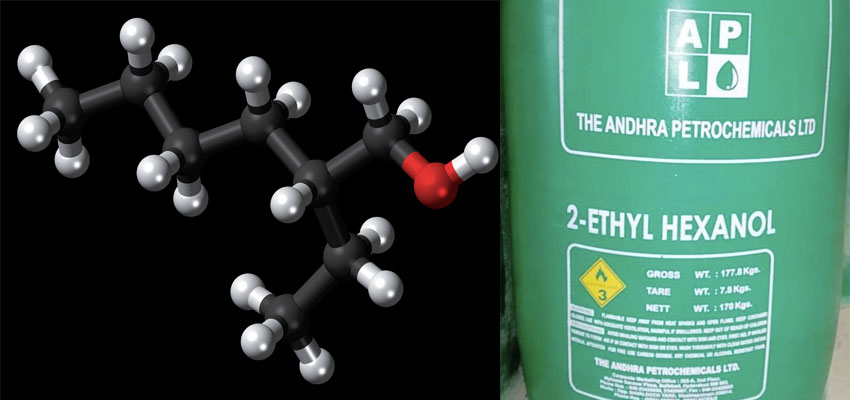

تعيين درصد کربن

ميزان کربن در مواد اوليه و محصول نهائي تعيين مي گردد. بدين منظور مقدار معيني از مواد اوليه، در کوره اي تا دماي 800 درجه سانتيگراد، تحت اثر گاز نيتروژن خالص پيروليز شده و ميزان کربن به جا مانده تحت اثر اکسيژن، سوزانده مي شود تا درصد خاکستر (مواد افزودني) در نمونه اوليه تعيين گردد.

درصد مجاز کربن در لوله پلي اتيلن 2 الي 5/2 درصد وزني بوده و بايستي به طور يکنواخت در سراسر آن توزيع شده باشد.

در مناطقي که تجمع کربن بيش از درصد مجاز باشد، تمرکز تنش به وجود خواهد آمد و لوله آسيب پذير مي گردد و در صورتيکه ميزان کربن کمتر از حد مجاز باشد، استحکام لوله در برابر اشعه ماورائ بنفش خورشيد کاهش خواهد يافت.

شرکت پارس اتیلن کیش معتقد است استفاده از ترکیب فیزیکی دوده و گرانول سفید باعث کاهش کیفیت لوله تولیدی میشود و لذا در تولید محصولات خود از گرانول های خود رنگ استفاده می نماید. جهت اطلاعات بیشتر در این رابطه به مطلب علت استفاده از دوده در لوله های پلی اتیلن مراجعه نمائید.

تست کشش

با استفاده از دستگاههای تخصصی آزمایشگاهی، خواص مکانيکي لوله هاي پلي اتيلن، از جمله حداکثر استحکام در برابر بار خارجي، ميزان تغيير طول در نقطه پارگي، تعيين ضريب الاستيسيته و ميزان خش تحت اثر بارهاي سه نقطه اي را مي توان اندازه گيري کرد و با توجه به نتايج حاصل از آزمون فوق، مي توان چگونگي عملکرد محصول را در شرايط عمليات بررسي نمود.

آزمون فشار هيدرواستاتيک

به منظور بررسي استحکام محصول در برابر فشارهاي هيدرواستاتيکي، آزمون فوق انجام مي پذيرد. در اين آزمايش نمونه هاي لوله پس از غوطه ور شدن در حوضچه آب با توجه به سايز لوله و نوع مواد اوليه در دماي 20 درجه سانتيگراد به مدت 100 ساعت و يا 80 درجه سانتيگراد به مدت 165 ساعت و يا 80 درجه سانتيگراد به مدت 1000 ساعت، تحت فشار داخلي ثابتي قرار داده ميشوند.

پيدايش هرگونه نقص در نمونه ها (ترکيدگي، بادکردگي، تورم موضعي، نشتي و ترک هاي مويي) به معناي مردود بودن محصول ميباشد.

آزمون فشار ترکيدگی

در اين آزمون نمونه هاي لوله در حوضچه اي با دماي ثابت 23 درجه سانتيگراد شناور شده سپس تحت اثر فشار داخلي افزاينده قرار مي گيرد، به گونه اي که در طي زمان 60 الي 70 ثانيه، دچار تورم و پس از آن ترکيدگي گردد.

لولهاي که بامواد مرغوب و فرايند صحيح توليد شده باشد دچار تغيير شکل پلاستيکي شده و باد مي کند و سپس به صورت نوک منقاري دچار ترکيدگي مي شود، در اين حالت مقطع شکست عمود بر محور طولي لوله مي باشد.

لوله اي که بدون بادکردگي دچار ترکيدگي و يا شکاف طولي گردد غير قابل مصرف مي باشد.

آزمون برگشت حرارتی

در اين آزمون نمونههاي به طول تقريبي 30 سانتي متر را درون آوني، با سيرکولاسيون هواي داغ(2+110) درجه سانتيگراد به مدت يک الي سه ساعت (با توجه به ضخامت جداره لوله) قرار داده و پس از سرد شدن به گونه اي است که طول لوله، کمتر از حالت اوليه در دماي نرمال خواهد شد، که اين رفتار در لوله هاي نصب شده ميتواند منجر به تغيير در گردي لوله گردد، لذا با آزمون فوق حد مجاز تغييرات طولي ( حداکثر تا 3%) در آزمايشگاه بررسي ميشود.

اندازه گيری ابعاد و بررسی ظاهری لوله

لوله های پلي اتيلن بايد عاری از هرگونه ناصافي (داخلي و سطحي) و خلل و فرج عميق باشند فرورفتگي هاي جزئي به شرط آنکه ضخامت را تا کمتر از حد مجاز کاهش ندهند، قابل چشم پوشي مي باشد.

تعيين دقيق ضخامت جداره لوله، با استفاده از کوليس هاي کاليبره در مقطع برش و ضخامت سنج اولتراسونيک در طول يک شاخه لوله.

قطر خارجي لوله با استفاده از نوارهاي فلزي مدرج (سيکرومتر) و در طول يک شاخه از لوله، اندازه گيري شده و مقدار متوسط آن، گزارش مي گردد.

طبق استاندارد ميزان تغيير شکل در مقطع لوله و خارج شدن از گردي (OVALITY) پس از توليد لوله اندازه گيري مي شود، حد مجاز اين نواسانات با توجه به قطر خارجي لوله مشخص مي شود.

لازم به توضيح است که لوله پلي اتيلن به دليل ماهيت انعطاف پذير خود، به هنگام حمل و نقل و نصب دچار تغيير شکل مي گردد که اين حالت پس از انجام عمليات اتصال رفع شده و در مراحل بعد، پس از کارگزاری و حرکت سيال در داخل لوله و اعمال فشار، کاملا" به شکل اوليه خود باز ميگردد.

آزمايش O.I.T

اين آزمون بر روی مواد اوليه انجام مي گيرد و هدف از انجام اين آزمون تعيين ميزان پايداري حرارتي مواد بوده طبق استاندارد مذکور زمان تخريب پلي اتيلن نبايد کمتر از 20 دقيقه است.

آزمايش فشردن

در اين آزمون نمونههای به طول 8 برابر قطر اسمي لوله تهيه و به مدت 10 ساعت در آب صفر درجه قرار داده مي شود. پس از فشرده شدن لوله مذکور توسط دستگاه SQUEEZER، به مدت 1 ساعت توسط دستگاه RE-Rounding به حالت اوليه برگردانده مي شود.

سپس با بسته شدن دو سر لوله توسط کپ به مدت 1000 ساعت در دماي 80 درجه سانتيگراد تحت فشار 8 بار قرار مي گيرد. طبق استاندارد فوق نبايد کوچکترين خللي در لوله ايجاد شود.

منبع: پارس اتیلن کیش

ویکی پلاست | توسعه ارتباطات، افزایش اطلاعات

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پادجم

- توسعه پلیمر پادجم

- توسعه پليمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله «شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست