این امر منجر به تولید پلیمری میشود که ذاتاً قیمت کمی دارد و نسبت به اکثر پلاستیکها خیلی کمتر تحت تاثیر قیمت نفت قرار میگیرد.

هرچند، چگالی PVC سخت در محدوده 1.30 تا 1.58 گرم بر سیسی قرار دارد که نسبتاً برای یک پلیمر بالاست. از آنجا که اکثر کاربردهای پلاستیکها وابسته به حجم است، چگالی بالای PVC میتواند باعث قیمت تمام شده بالاتر نسبت به محصولاتی شود که از پلیمر با چگالی کم ساخته شدهاند.

پلیمر PVC خاصیت غیرمعمولی دارد که دمای تخریب حرارتی آن کمتر از دمای ذوب آن است. به همین دلیل، در حین فرآیند کردن آن باید افزودنیهایی به آن اضافه شود که مکانیزم تخریب آن را به تاخیر بیاندازد و دمای ذوب آن را کاهش دهد. موادی که باعث ایجاد تاخیر در تخریب حرارتی می شوند، پایدار کننده های حرارتی نامیده میشوند.

افزودنیهایی که نقطه ذوب و دمای انتقال شیشهای را کاهش میدهند نرمکننده هستند. فرمولاسیونهای PVC حاوی نرمکننده-ها به عنوان PVC منعطف یا نیمه منعطف (بسته به مقدار نرم کننده) شناخته میشوند.

با این حال، بیش از نیمی از کاربردهای PVC در PVC سخت و UPVC هستند. این مواد از فرمولاسیونهایی تهیه میشوند که حاوی نرمکننده نیستند. در مورد UPVC، افزودنی هایی که فرآیند کردن را اتسهیل میکنند، روان کننده هستند.

PVC سخت مقاومت شیمیایی خوبی دارد و ممکن است بسته به فرمولاسیون مات یا شفاف باشد.

فرمولاسیونها

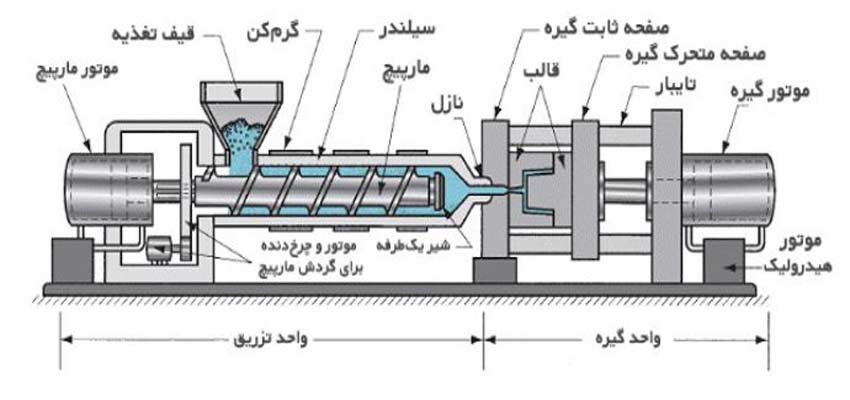

حجم زیادی از کاربردهای UPVC مات شامل لوله، دیوارپوش، پروفیل و اتصالات لوله است. به طور کلی، قیمت فرمولاسیون به همین ترتیب افزایش مییابد. سه مورد اول محصولات اکستروژنی هستند در حالی که اتصالات لولهها از طریق تزریق مذاب تهیه میشوند. یک فرمولاسیون متداول برای سایدینگ به صورت زیر است:

- رزین تعلیقی PVC (100 قسمت)

- سیستم پایدارکننده حرارتی (0.75 تا 1.5 قسمت)

- کلسیم استئارات (0.75 تا 1.5 قسمت)

- مواد کمک فرآیندی اکریلیک (1.0 تا 1.5 قسمت)

- سیستم روانکننده (1.0 تا 1.5 قسمت)

- اصلاح کننده ضربه اکریلیکی یا پلیاتیلن کلرینه شده (4.0 تا 6.0 قسمت)

- پرکننده کلسیم کربنات (3.0 تا 8.0 قسمت)

- تیتانیوم اکسید (7.0 تا 12.0 قسمت)

- رنگدانهها (0.1 تا 2.0 قسمت)

حجم زیادی از کاربردهای UPVC شفاف شامل ورقههای کلندر شده نازک و بطریهای دمشی است. یک فرمولاسیون متداول برای بطریهای دمشی به صورت زیر است:

- رزین تعلیقی PVC (100 قسمت)

- سیستم پایدارکننده حرارتی (1.5 تا 2.0 قسمت)

- مواد کمک فرآیندی اکریلیک (1.5 تا 2.5 قسمت)

- سیستم روانکننده (1.0 تا 1.5 قسمت)

- اصلاح کننده ضربه MBS (10 قسمت)

- تونر آبی (کمتر از 0.001 قسمت)

تولید

اولین قدم در تولید محصولات UPVC شامل اختلاط پودر پلیمر PVC با تمام افزودنیهای مناسب در یک مخلوطکن با شدت بالاست. مخلوطکن باید به صورتی باشد که مواد اولیه در حین اختلاط توسط تنش برشی گرم شوند.

معمولاً مخلوطکن از رزین PVC پر میشود و افزودنیهای دیگر در دماهای مشخصی به آن اضافه میشوند. پس از اینکه تمام افزودنیها اضافه شد، مخلوط داغ (حدود 120 درجه سانتیگراد) به یک مخلوطکن خنککننده با برش کم انتقال داده میشود.

سپس مخلوط پودری مستقیماً به یک اکسترودر منتقل میشود تا محصولات نهایی (کنارهها، لوله و غیره) تولید شوند و یا به شکل گرانولهایی درمیآیند که در تجهیزات فرآیندی دیگر پلاستیکها کاربرد دارند.

عملکرد و دستهبندی روانکنندهها

هدف روانکنندهها

مانند همه پلیمرها، PVC نیز ار مولکولهای با زنجیره بلند تشکیل شده است. این مولکولها در حالت مذاب به شدت ویسکوز هستند و از خود تمایل به چسبیدن به اجزای فلزی تجهیزات فرآیندی نشان میدهند.

با استفاده از روانکنندهها میتوان به این خواص غلبه کرد. عملکرد اصلی روانکنندهها در UPVC (و پلیمرهای دیگر) کاهش اصطکاک داخلی و خارجی است که منجر به:

- کاهش برش که باعث دمای پایینتر و تمایل کمتر پلیمر به تخریب میشود،

- کاهش سایش تجهیزات،

- افزایش سرعت تولید،

- کاهش مصرف انرژی میشود.

مشخصات روانکننده

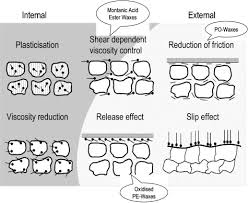

روانکنندهها معمولاً به صورت داخلی یا خارجی دسته بندی میشوند. اگرچه که هر دو این روانکنندهها با پلیمر PVC به صورتی که قبلاً شرح داده شد، مخلوط میشوند، اما هر کدام عملکرد متفاوتی دارند.

روانکنندههای خارجی اکثراً در PVC نامحلولاند. آنها از طریق مهاجرت به سطح پلیمر مذاب در حین فرآیند کردن، مذاب را به صورت خارجی در برابر فلز تجهیزات فرآیندی روان میکنند.

روانکنندههای داخلی عموماً در PVC محلولاند. آنها از طریق روان کردن حرکت مولکولهای زنجیری PVC از کنار هم در حین فرآیند کردن، به صورت داخلی عمل میکنند.

با این حال، اکثر روانکنندهها ترکیبی از ویژگیهای هر دو شکل داخلی و خارجی را دارند. حلالیت روانکننده توسط ساختار مولکولی و قطبیت آن نسبت به پلیمر مشخص میشود.

حلالیت کلی، که نشان دهنده قدرت پیوندی بالا بین روانکننده و پلیمر است، نامطلوب بوده و میتواند در واقع پلیمر را شکننده کند.

تاثیر مطلوب یک روانکننده داخلی مربوط به برهمکنش ضعیفتر بین آن و پلیمر است؛ چرا که در آن مولکولها خود در جهت جریان آرایش مییابند و از کنار هم سر میخورند که باعث ایجاد اثر بلبرینگی میشود.

این امر باعث کاهش تنش برشی بین مولکولهای پلیمر شده و در نتیجه ویسکوزیته مذاب و دمای تجمع حرارتی کاهش مییابد.

روانکنندههایی که حلالیت کمتری دارند یا با پلیمر پایه ناسازگارند، روانکنندگی خارجی در حالت مذاب ایجاد میکنند. در این حالت، قدرت پیوندی بین پلیمر و روانکننده ضعیف است و تحت برش بالا، روانکننده در واقع از مخلوط خارج میشود.

بنابراین، این روانکننده از طریق پوششدهی سطوح تجهیزات فرآیندی و کاهش اصطکاک در سطح مشترک بین پلیمر و سطوح فلزی ماشینآلات، اثر روانکنندگی خارجی دارد.

این مطلب که اساساً تمام روانکنندهها مشخصههای هر دو دسته خارجی و داخلی دارند، دستهبندی روانکنندهها را به داخلی و خارجی غیرعملی میکند.

در مقابل، روانکنندههای PVC را میتوان بر اساس گروه شیمیایی آنها دسته بندی کرد و تاثیر هر گروه بر خواص UPVC پوشش داده میشود.

طبقهبندی شیمیایی روانکنندهها

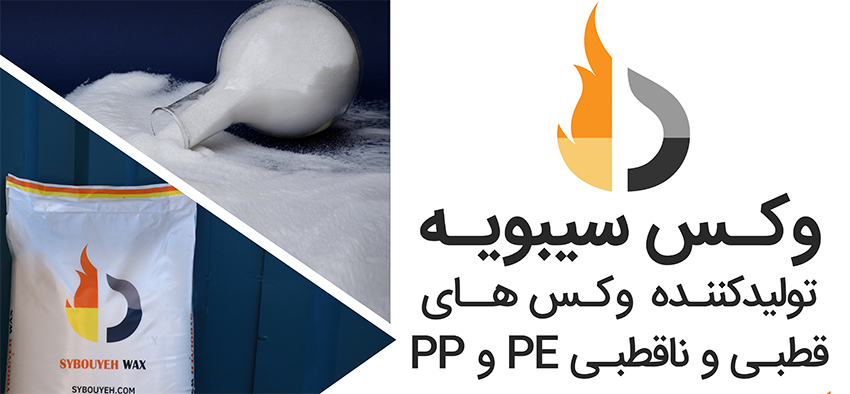

با اینکه طیف وسیعی از دستههای شیمیایی روانکنندهها برای UPVC وجود دارد، اکثر آنها به عنوان واکس یا صابون شناخته میشوند. 5 دسته شیمیایی اصلی عبارتند از:

- آمیدها؛

- واکسهای هیدروکربنی؛

- استرهای اسیدهای چرب؛

- اسیدهای چرب؛

- صابونهای فلزی.

آمیدها

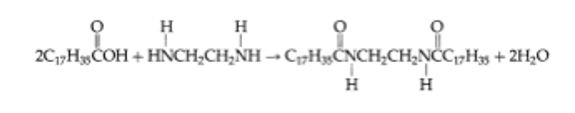

با اینکه از عبارت «آمیدها» معمولاً به عنوان دستهای از روانکنندهها برای UPVC استفاده میشود، در واقع تنها یک آمید، اتیلن بیس استئارامید (EBS)، به طور متداول کاربرد دارد.

EBS معمولاً به عنوان «واکس آمید» شناخته میشود. این ماده بیشتر از منابع تجدیدپذیر به دست میآید که همانطور که در واکنش زیر نشان داده شده است، حاصل از واکنش حدود 90 درصد استئاریک اسید تهیه شده از چربیها یا روغنهای گیاهی یا حیوانی و حدود 10 درصد اتیلن دی آمین میباشد.

EBS تعادل خوبی از خواص روانکنندگی داخلی و خارجی دارد. این ماده اولین روانکننده اصلی مورد استفاده در UPVC بوده است.

دامنه فرآیندی وسیعی دارد و خطاهای فرمولاسیون را ناچیز میکند. تا اواخر دهه 1980، EBS روانکننده مطلوب برای لوله و اتصالات در ایالات متحده بود.

از آن موقع، جایگزین شدن اکسترودرهای تک پیچه با دوپیچه باعث نیاز بیشتر به روانکنندگی خارجی شده و بیشتر تولیدکنندگان حالا از سیستم روانکنندگی پارافین/پلیالفین اکسید شده استفاده میکنند.

هیدروکربنها

این دسته از روانکنندهها متشکل از زیرشاخههای کوچکتر متعددی هستند که معمولاً به صورت گروههای جداگانه از آنها یاد میشود.

این زیرشاخههای متعدد شامل واکسهای پارافینی، واکسهای میکروکریستالی، واکسهای پلیاتیلنی و واکسهای پلیاتیلنهای اکسید شده هستند. تمام اینها بر اساس گونهی –(CH2)n– هستند به طوریکه n از حدود 20 تا 80 متغیر است.

واکسهای پارافینی و میکروکریستالی مخلوطی از هیدروکربنهای اشباع شده جامد هستند که به روش تقطیر و پالایش حلال از نفت خام به دست میآیند.

واکسهای پارافینی اکثراً آلکانهای خطی با طول زنجیرهای حدود 20 تا 50 کربن هستند. واکسهای میکروکریستالی زنجیرهای شاخهای و/یا مولکولهای زنجیری حلقهای بسیار بیشتری دارند.

تعداد اتمهای کربن در واکسهای میکروکریستالی میتواند از حدود 30 تا 80 متغیر باشد. در نتیجه، وزن مولکولی متوسط آنها بسیار بالاتر از وزن موکولی متوسط واکسهای پارافینی است.

پلیاتیلنها از طریق پلیمریزه کردن مستقیم اتیلن در دماها و فشارهای نسبتاً پایین تولید میشود. وزن مولکولی در محدوده 500 تا 1000 میباشد که مربوط به 35 تا 70 اتم کربن است.

مولکولیهای زنجیرهای بسته به نوع شتابدهنده و شرایط تولیدی میتوانند خطی یا شاخهای باشند. آنها در گروههای انتهایی و بقایای کاتالیزور با واکسهای پارافینی و میکروکریستالی تفاوت دارند.

واکسهای پلیاتیلن اکسید شده به روش ذوب واکسهای پلیاتیلن در یک ستون و وارد کردن هوا با فشار زیاد به ستون تولید می-شوند.

این کار هموپلیمر را در محل شاخهای شدن اکسید میکند و زنجیره مولکولی را میشکند و گروههای اسیدی تشکیل میدهد. گونههای اکسید شده دیگر مانند استرها، آلدهیدها، کتونها، هیدروکسیدها و پراکسیدها نیز تشکیل میشوند.

این امر موجب محصولاتی با توزیع وزن مولکولی وسیع یا متوسط وزن مولکولی برابر نصف وزن مولکولی واکس اتیلن اولیه میشود.

همه واکسهای هیدروکربنی در UPVC به صورت خارجی عمل میکنند. از واکسهای پلیاتیلن اکسید شده به خاطر قطبیت آنها انتظار میرود که در برابر واکسهای هیدروکربنی دیگر، مشخصههای روانکنندگی داخلی داشته باشند.

اما آنها بیشتر رفتار روانکنندگی خارجی را تجهیزات فرآیندی از خود نشان میدهند که احتمالاً مربوط به مشخصههای رهاسازی فلز عالی آنها میباشد.

واکسهای پارافینی با وزن مولکولی کمتر تا حدودی مشخصههای داخلی دارند اما به طور کلی، UPVCهای روان شده با هر کدام از واکسهای هیدروکربنی نیازمند روانکننده داخلی اضافی هستند.

استرها

انواع مختلفی از روانکنندههای استری وجود دارند که در فرمولاسیونهای UPVCهای مختلف کاربرد دارند:

- استرهای ساده،

- گلیسرول استرها،

- پلیگلیسرول استرها،

- مونتان استرها،

- استرهای جزیی الکلهای چندعاملی،

- استرهای کاملاً استری شده الکلهای چندعاملی.

به جز مونتان استرها، همه استرهای بالا از الکلها و اسیدهای چرب مختلفی تهیه شدهاند. این روانکنندها معمولاً به استرهای اسید چرب شناخته میشوند.

به طور کلی، استرها بسیار متنوع هستند و با افزایش طول زنجیره کربنی و درجه استری شدن میتوانند از روانکنندههای داخلی تا خارجی را شامل شوند. بنابراین، مشخصههای روانکنندگی یک استر را میتوان برای کاربردهای خاص سفارشی سازی کرد.

مونواسترهای اسیدهای چرب با درجه اشباع بیشتر بیرنگ، بیبو، و جامدهای بلوری هستند. این مواد در بین استرها بیشترین عملکرد روانکنندگی داخلی را دارند.

متداولترین آنها گلیسرول مونواستئارت (GMS) است. GMS بیشتر روانکننده داخلی با برخی خواص خارجی است. افزایش درجه استری شدن باعث افزایش مشخصههای روانکنندگی خارجی میشود.

پلیگلیسرول استرها از پلیگلیسرول و اسیدهای چرب تشکل شدهاند. آنها در روانکنندگی از GMS خارجیتر هستند و مشخصات خارجی آنها با افزایش درجه پلیمریزاسیون و استری شدن افزایش مییابد.

مشخصه بسیار مهم مشترک GMS و پلیگلیسرول استرها سمیت کم آنهاست. اکثر آنها در آمریکا به عنوان افزودنیهای غذایی تایید شدهاند.

واکس مونتان واکس گیاهان فسیلی است که به طور طبیعی تشکیل میشوند. این ماده تقریباً در تمام رسوبات لیگنیت جهان یافت میشود و شامل استرهای مونتانیک اسید با الکلهای آلیفاتیک بلند زنجیر است.

طول زنجیر مونتانیک اسید و الکلها حدود 28 تا 32 کربن است. واکسهای مونتان طیف وسیعی از عملکردهای روانکنندگی با ویژگیهای داخلی و خارجی را دارا هستند.

به دلیل هزینه زیاد خالصسازی و ارتقای واکس خام مونتان به کیفیت افزودنیهای پلاستیکها، استفاده از واکسهای مونتان در فرمولاسیونهای UPVC محدود است.

با این حال، واکسهای مونتان در فرمولاسیونهای UPVC برای قالبگیری دمشی بطریهای آب که روانکنندگی داخلی خوب و استحکام مذاب بالا نیاز است، استفاده میشوند.

اسیدهای چرب

با اینکه تعداد زیادی از اسیدهای چرب به طور تجاری در دسترس هستند، تنها اسید چربی که تا به هر میزانی به عنوان روانکننده UPVC استفاده میشود، استئاریک اسید است.

متداولترین استئاریک اسید استفاده شده، گرید «triple pressed» است که مخلوطی از اسیدهای پالمیتیک (طول زنجیر کربنی برابر 16) و استئاریک (طول زنجیر کربنی 18) است.

این ماده در عین داشتن برخی ویژگیهای روانکنندگی داخلی، روانکننده خارجی خوبی است و نقطه ضعف اصلی آن فراریت آن است.

صابونهای فلزی

به طور کلی، صابونهای فلزی بیشترین حجم را در میان گروههای روانکننده را دارند. بالاترین حجم صابون فلزی مربوط به کلسیم استئارات است.

کلسیم استئارات از هر ماده دیگری که در این بخش پوشش داده شده است، بیشترین کاربرد را در UPVC دارد. اما دستهبندی آن به عنوان روانکننده در UPVC خیلی واضح نیست.

به عنوان مثال، کلسیم استئارات در UPVC:

- جریان را تسهیل میکند (روانکنندگی داخلی)،

- برش داخلی را افزایش میدهد (بر خلاف اکثر روانکنندههای داخلی) که منجر به بهبود خواص فیزیکی بخشهای تمام شده میشود،

- به عنوان جاذب اسیدها عمل میکند،

- رهاسازی قالب را افزایش میدهد (روانکنندگی خارجی).

کلسیم استئارات بیشتر یک روانکننده کمکی، هم داخلی و هم خارجی، تا یک روانکننده مستقل است. با این حال، به خاطر ظرفیت پایدارکنندگی، روانکنندگی و بهبود خواص فیزیکی آن، لزوماً در همه UPVC های مات تولید شده در جهان استفاده میشود.

نقاط ضعف آن این است که به خاطر تشکیل مه و بخار نمیتواند در فرمولاسیونهای شفاف استفاده شود و به واکنش با روانکنندههای خارجی برای افزایش تجمع قالب، تمایل نشان میدهد.

استئارات فلزی دیگری که در حجم کمتری به عنوان روانکننده استفاده میشوند، شامل مواد بر پایه آلومینیوم، سرب، سدیم، قلع و روی میشود.

مخلوط

با پیچیدهتر شدن فرآیند UPVC، افزایش سرعت و پیچیدهتر شدن قطعات، داشتن سیستم روانکنندگی متعادل با مشخصات داخلی و خروجی خوب اهمیت بیشتری پیدا میکند.

این سیستم معمولاً نیازمند حداقل دو روانکننده است مخلوطی از روانکنندههای با مشخصههای داخلی و خارجی.

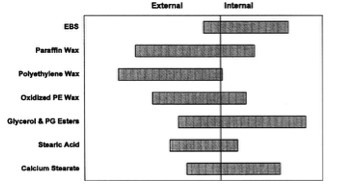

پارافین/ پلیاتیلن اکسید شده/ کلسیم استئارات، پلیاتیلن اکسید شده/ استر اسید چرب، مخلوطی از استرهای اسید چرب، پارافین/ آمید و غیره، مثالهایی از این سیستمها هستند. (شمایی از مشخصات خارجی/ داخلی روانکنندههای اصلی UPVC در شکل 1 نشان داده شده است).

آزمایش روانکنندهها

اثرات روانکنندگی

همانطور که قبلا گفته شد، روانکنندههای داخلی در سیستم رزین محلولاند و با کاهش اصطکاک بین مولکولهای پلیمر منجر به کاهش ویسکوزیته مذاب و انرژی مورد نیاز کمتر برای فرآیند میشوند.

روانکنندههای خارجی عمدتاً با پلیمر ناسازگارند و باعث کاهش اصطکاک در سطح تماس بین پلیمر و سطح تجهیزات فرآیندی میشوند.

از آن جا که راهاندازی تجهیزات در سطح تجاری بسیار هزینهبر است، در ابتدا اثرات یک سیستم روانکننده جدید بر خواص یک مخلوط UPVC با استفاده از تجهیزات در سطح آزمایشگاهی مانند رئومتر، آسیاب دو رول پویا و قالبها و اکسترودرهای کوچک مورد بررسی قرار میگیرد.

مثالی از تاثیر روانکنندههای مختلف بر خروجی در یک اکسترودر آزمایشگاهی در شکل 2 نشان داده شده است.

تعیین این مطلب که آیا یک ماده روانکننده داخلی است یا خارجی میتواند با تعریف اثرات آن بر زمان همجوشی و چسبندگی و ویسکوزیته مذاب ترکیب UPVC انجام گیرد.

روانکنندههای داخلی خیلی بر زمان همجوشی و چسبندگی اثر نمیگذارند اما ویسکوزیته مذاب را کاهش میدهد. روانکنندههای خارجی باعث افزایش زمانهای همجوشی و چسبندگی میشوند اما خیلی قادر به کاهش ویسکوزیته مذاب ترکیب نیستند. این ویژگیها را میتوان توسط گشتاور رئومتر و آسیاب دو رول پویا اندازهگیری کرد.

خواص فرآیندی

تاثیر سیستمهای روانکننده بر فرآیند را میتوان با استفاده از اکسترودرها و قالبگیری تزریقی در سطح آزمایشگاهی اندازهگیری کرد. با این حال، ممکن است فرمولبندی دوباره یا تنظیم دوباره مقدار یا نوع روانکننده وقتی که ترکیب در آزمون و خطاهای تجاری آزمایش میشود، ضروری باشد.

PVC سخت را میتوان با استفاده از تجهیزات متنوعی از جمله اکسترودرها (تک پیچه و دو پیچههای غیرهمگرد)، کلندرها و قالبگیریهای تزریقی فرآیند کرد. سیستم روانکننده باید برای فرآیند مورد نظر و کاربرد نهایی مطلوب تنظیم شود.

اکسترودرهای تک پیچه نیازمند سیستم متعادلی از روانکنندههای داخلی و خارجی هستند در حالی که اکسترودرهای دوپیچه، کلندرها و قالبگیریهای تزریقی بیشتر سیستم روانکننده خارجی نیاز دارند.

نه تنها این سیستم باید برای تجهیزات فرآیندی تنظیم شده باشد، بلکه این روانکنندهها نباید بر خواص کاربردی نهایی اثر سوء داشته باشند.

یک فرمولاسیون بهینه خروجی بالا، نرخ ضایعات کم، محصولات نهایی با کیفیت بالا و خواص فیزیکی مطلوب ترکیب را فراهم میکند. مقادیر ناکافی یا اضافی روانکننده منجر به کاهش بازدهی فرآیند شده یا حتی میتواند عملیات را متوقف کند.

یک سیستم روانکنندگی مناسب (مقادیر درستی از روانکننده داخلی و خارجی) امکان کنترل زمانهای همجوشی و پایداری حرارتی، نرخ تولید، رنگپریدگی ناشی از جدایی فازی، شفافیت و خواص فیزیکی ترکیب را فراهم میکند.

نویسنده: سامان خسروی/ مهندس پلیمر و فرآیند / شرکت دیبا پلاست

ویکی پلاست | مرجع بازار صنعت پلاستیک

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست