wikiplast.ir

تاثیر تنش پسماند بر شکل ترک لولههای پلیمری

شکل هندسی ترک تاثیر قابل توجهی در میزان فاکتور شدت تنش بدست آمده دارد. با استفاده از یک روش متداول خاص که وجود مداوم عامل تنش را در امتداد لبهی ترک تضمین میکند. شکل ترک را با یک تحلیل سه بعدی به شکل آماری محاسبه میکنند.

این مسئله مشخص شده است که تاثیر تنشهای پس مانده موجود و اثر افزایش قابل توجهی از عامل شدت تنش برای لولهها شکل ترک را مشخص میکنند و اینکه این تاثیر را تنها در لولههای حاوی تنش پسماند میتوان مشاهده کرد.

یک معادله تقریبی برای محاسبه عامل شدت تنش در لولههایی با تنش پس ماند ارائه گردیده و درستی آن آزمایش شده است.

داشتن عمر مفید حد اقل 50 سال نیاز بارزی است که در استفادهی لولهی پلاستیکی در توزیع آب و گاز احساس میشود(1.2.) و برای تعیین عمر مواد فشرده سازندهی لولههای پلاستیکی از روش سنتی مبتنی بر آزمایشهای هیدرو استاتیکی استفاده میشود.

آزمون پارگی هیدرواستاتیک مربوط در محیطی خاص تحت تأثیر سطوح مختلف فشار و همچنین مؤثر از دماهای مختلف صورت می گیرد.

پدیده خرابی حاصل از رشد شبه شکنندگی شکاف، امری است که وابسته با عملیات واقعی می شود.

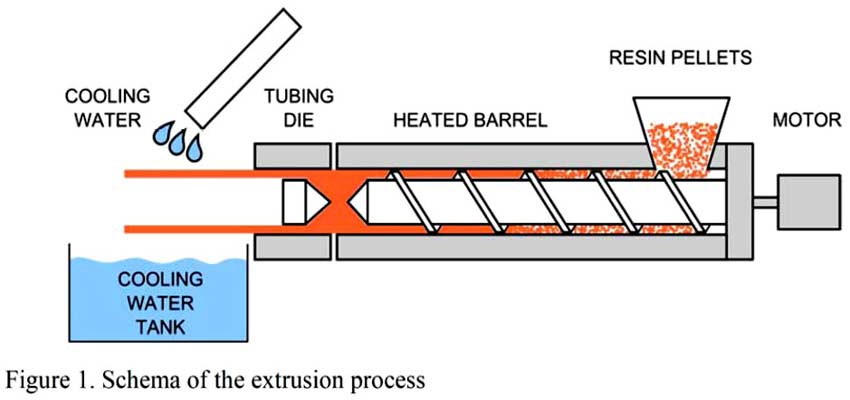

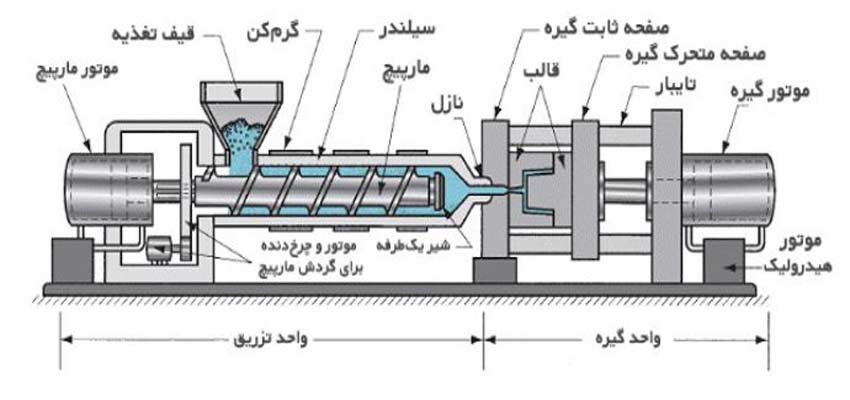

بنابراین شکست لوله های پلیمری را میتوان با استفاده از مفاهیم مکانیک شکست توصیف کرد .غالبا تولید لولهها شامل اکستروژن پلیمر مذاب از طریق یک قالب حلقهای و پس از آن قرار گرفتن سطح خارجی مواد اکسترود شده در معرض خنک کننده های سریع صورت میگیرد.

.jpg)

شکل 1 را مشاهده کنید. این فرآیند صنعتی تنش های پسماند قطعی را در لوله معرفی میکند که با تنش های حاصل از فشارهای داخلی در حین انجام کار، قابل مقایسه است.

بنابراین میتوان تأثیر تنش های پسماند را در محاسبه ی عمر لوله امری مهم تلقی کرد. هدف اصلی این مقاله این است که اثر تنشهای پسماند را بر هندسه و متعاقب آن بر رفتار نرم افزار برآورد کند.

هندسه نرم افزار، تاثیر قابل توجهی در نتیجهی میزان فاکتور شدت تنش دارد. شکل ترک را از طریق یک تحلیل سه بعدی به صورت عددی محاسبه می کنند.

در این کار با استفاده از یک روش خاص میتوان فاکتور شدت تنش ثابت راه در کنار لبه شکاف تضمین میکند. روشی مشابه با آن استفاده می شود.

برای طول یک ترک داده شده نسبت شیب ترک جهت دستیابی به یک فاکتور شدت تنش ثابت در طول مقابل ترک مکرار متغیر است.

بر اساس محاسبات, تکامل یک ترک خزش، در صورت شارژ فشار داخلی با توجه به تنشهای پسمانده به دست آمده است. نتایج و علم حاصله (ارائه شده) میتواند به عنوان ابزاری قدرتمند جهت تخمین عمر لوله های پلاستیکی به کار رود.

تنشهای پسماند

تنش های پسماند حرارتی درون جدار لوله پلی اتیلن از طریق نرخ خنک کنندههای مختلف در طول سطح درونی و بیرونی لوله ها تولید میشوند .یک توزیع (باقیمانده) تنش معمولی در امتداد ضخامت دیوارهی لوله در تصویر b2 نمایش داده شده است.

Hoop = مماسی Residual = پسماند

.jpg)

تصویر شماره 2.طرحواره توزیع تنش مماسی نشان میدهد که در امتداد ضخامت جداره ی لوله در صورتی که تنها از طریق فشار داخلی پوینت شارژ گردد.

(a)●تنش پسماند که ناشی از فرآیند خنککنندهی سطح خارجی .

(b)●تقریب خطی از تنش پسماند پس از خنککننده در سطوح خارجی

(c)●مجموع تنش مماسی حاصل از جمع فشار داخلی و تنش پسماند

(d)●تنش مانده که حاصل از خنک کننده سطح خارجی وداخلی .

معمولا لوله های پلاستیکی که از طریق فرایند اکستروژن شکل میگیرند و توسط خنک کنندگی قوی با آب تنها از دیواره خارجی لوله مشخص میشوند. دیواره داخلی در مجاورت هوای ساکن قرار میگیرد.

فرایند خنک کنندهای لوله، تحت تأثیر این شرایط، منجربه انجماد مواد غیر همگن در سراسر دیوار لوله و معرفی یک توزیع تنش پسماند نزدیک به آنچه در تصویر 2b نشان داده شده می انجامد.

مقدار تنشهای پسمانده تا حد قابل توجهی به تاریخ پردازش ( خنک کننده سریع منجر به تنشهای بالا پسماند بستگی دارد.

براساس داده های نوشته شده تنشهای پسماند در پلی اتیلن که بطور یکنواخت از لولهها استفاده میکنند بین 2 مگا پاسکال و 4 مگاپاسکال متغیر هستند و با حداکثر تنش دایره ای ناشی ا ز تحت فشار قرار دادن لوله قابل مقایسه است , تصویر (2a) را مشاهده کنید.

توزیع غیر خطی تنش پسماند غالباً توسط توزیع طولی ساده میشود آنچنان که در تصویر (2c) مشاهده میشود. در رابطه با کار و وظیفه اصلی لوله، کل تنش مماسی در دیوار لوله با مجموع تنش مماسی ناشی از فشار داخلی پاینت و تنش پسماند حاصل از تولید تکنولوژی ، برابر است. همانطور که در تصویر 2d دیده میشود.

چنانچه فرایند خنک کنندگی هم در سطوح خارجی و هم داخلی مورد استفاده قرار بگیرند، توزیع تنش پسماند در سراسر دیوار لوله با شکل 2e برابر است.

فرآورده های لوله برای کاربردها و مصارف طولانی مدت طراحی شده اند (لوله های پلی اتیلنی «PE»مدرن که عمری بالغ بر 50 سال را تضمین میکند)بطوریکه استحکام تنش پسماند درطول زمان یک عامل قابل توجه به شمار میآید.

در نوشته های فرانک و همکاران لوله هایی که 20 تا 30 قدمت دارند (لوله هایی مربوط به سالهای 1988، 1987، 1981 و 1976)مورد بررسی قرار گرفت.

این مسئله مشخص شده است که تنشهای پسماند هنوز در لوله های قدیمی تا حدود یکسانی باقی مانده و اینکه این تنشهای پسماند را درمحدودهای از 2 مگا پاسکال تا 4 مگاپاسکال میتوان مشاهده کرد.

در فعالیت های جدید، تنشهای پسماند نسبت به حداکثر تنشهای مماسی حدود2.3 مگا پاسکال در گروه پایین مقادیر محاسبه شدهی تجربی در نظر گرفته میشود. برای توزیع معمولی تنشهای مماسی درسراسر دیوار لوله از شبیهسازی عددی استفاده و در تصویر شماره 3 نشان داده شده است.

no residual stresses taken int o account = بدون در نظر گرفتن تنش پسماند

linear distribution of residual stresses taken in to account = توزیع خطی تنش پسماند در نظر گرفته شده است

non linear distribution of residual stresses = توزیع غیر خطی تنش پسماند

تصویر 3.توزیع تنش مماسی در سراسر دیوار لوله ناشی از تنشهای پسماند.

.jpg)

مدل عددی

دراینجا یک مدل از یک لوله پلی اتیلنی شکافدار استفاده شده است تا تأثیر کمّی تنش پسماند را روی هندسه ترک نماش دهد. در ابتدا روی سطح دیوار لوله داخلی یک ترک نیمه بیضی محوری ایجاد میشود .با استفاده از روش تقارن ضروری بود تا تنها یک چهارم از بدنه ی لوله را شبیه سازی کنیم.

قطر خارجی لوله مورد مطالعه با 40 میلیمتر D=40 و ضخامت دیواره لوله با s=3.7 برابر است. اندازه ی معمولی نقص اولیه براساس مشاهدات تجربی با این فرمول am= 0.1 mm محاسبه شده است.

میزان پاینت فشار داخلی با محدوده0 تا203 مگا پاسکال با داشتن تطابق با تنش مماسی بین 0و 10 مگا پاسکال متغیراست. تنش مماسی به شکل زیر محاسبه شده است

روش سازه محدود به نام اختصاری (FEM) که در بسته ی FE ANSYS- اجرا میگردد جهت تشریح یا تحلیل های عددی مورد استفاده قرار می گیرد.

یک منحنی 20 گره با ISO سازه محدود پارامتری با قطر 3 SOLID186 برای تو لید منفذFE مورد استفاده قرار می گیرد و با توجه به شیب بالای تنش که تا نزدیکی جلوی ترک منحرف میشود.

با وجود منافذ بسیار ریزی که در نزدیکی قسمت جلوی ترک قرار دارد منفذ FEبه شکل کاملا غیر همگن درون بدنه لوله پخش شده که در تصویر 4 نشان داده شده است.

.jpg)

تصویر 4: الگوی نهایی سازه را از لوله ی تحت فشار داخلی حاوی شکاف نشان می دهد.

اثرات خزش مواد لوله، در این مقاله مطرح نشده است و برای کلیه شبیه سازی ها، از الگوی مواد همسان گرد ارتجاعی استفاده شده است.

(مطابق با 20 درجه سانتیگراد : الگوی یانک : E=930 مگا پاسکال- درصد پواسون: V=0.33)

تنشهای پسماند ناشی ازفرایند خنک کننده بطور غیرمستقیم و با استفاده از شرایط محدود درون مدل عددی گنجانده شده است.

ابتدا توزیع واقعی تنش پسماند توسط روش تجربی در نمودار شماره 11 توصیف شده.

بر اساس این نتایج , توزیع غیر همگن ضریب انبساط حرارتی(a)در سراسر ضخامت دیوار لوله به طریق زیر بدست میآید.

جایی که X یک مختصات در فاصله است0>.s> با بکاربردن توزیع نامتشابه a داخل الگوی عددی یا شمارشی، میتوان تنشهای پسماند را درون دیواره ی لوله ایجاد کرد که در نمودار شماره 3 نشان داده شده است (توزیع غیر طولی).

عامل شدت تنش SIF را میتوان بعنوان یک پارامتر مکانیک شکست برای توصیف میدان تنش اطراف جلوی شکاف استفاده کرد.

اگر a را طول یک شکاف در نظر بگیریم نسبت b به a برای بدست آوردن فاکتور شدت تنش ثابت در طول لبه ی شکاف مکرارتغییر میکند.

برای محاسبه SIF (عامل سختی تنش) از روش مستقیم استفاده شده است. مانند نمودار (14).

میزان SIF در 25 نقطهی ادغام مداوم در طول مقابل شکاف جزء نقاط نزدیک به سطح رایگان برآورد میشود.

نقاط نزدیک سطح رایگان به طور برجسته ای از طریق محور تکینکی تحت تأثیر قرار گرفتند نمودار (16/15) هر چند آنجا نمیتوان میزان صحیح SIF را با شیوه های کلاسیک LEFM برآورد کرد.

نتایج عددی

شکل بیضی مقابل شکاف با نسبت شیب b به a معین میگردد. این نسبت به شکل عددی برای لوله ای با تنش پسماند ناشی از فرایند تولید محاسبه میشود. نسبت نهایی ابعادb به a بعنوان تابعی از نسبت طول شکافA/S نشان داده شده است درشکل5 .

تصویر 5: نسبت شیب شکاف b/aبه عنوان تابعی از طول نسبی شکاف ( A/S) برای سطوح مختلف تنش مماسی محاسبه می شود.

.jpg)

میتوان مشاهده کرد که حضور تنشهای پسمانده هندسهی جلوی شکاف را تحت تأثیر خود قرار میدهد. نسبت شیب شکاف b/a بالاتراز میزان فشار داخلی خالص برای همه ی طولهای شکاف مورد مطالعه است.

برای تنش مماسی بیش از 6 مگا پاسکال ، نسبت شیب شکاف ( b/a) تقریباً مشابه چیزی است که برای لوله های تحت فشار بدون تنشهای پسمانده به دست آمده است. شکل 5 نشان داده شده است.

آنجا یک معادله برای محاسبه ی عامل شدت تنش وجود دارد (تنها فشار داخلی) (6)

مقایسه ی نتایج به دست آمده فعلی از یک لوله با تنش پسمانده همراه با نسبت (3) در تصویر شماره (6) نمایش داده شده است:

.jpg)

تصویر شماره 6 :بیان می کند که عامل شدت تنش KI برای سطوح مختلف تنش مماسی که یا دارای تنش

پسمانده یا فاقد آن میباشند به شکل عددی محاسبه میشود. میزان تنش پسمانده، عامل شدت تنش محاسبه شده را از شکافهای درون لوله ها برای تمام سطوح بارگذاری بطور قابل توجهی افزایش می دهد.

اینطور به نظر میرسد که افزایش KI امری تناسبی و به میزان تنش پسماند مماسی اضافی بستگی دارد است. بنابراین توضیح معادله ( 3 )که تأثیر تنشهای پسمانده را شامل می شود را میتوان به شکل زیر نوشت:

عامل شدت تنش برآورد شده در یک لوله با تنشهای پسماند برای تنش مماسیMPa-hoop=مگا پاسکال باعامل شدت تنش درون یک لوله که دارای تنش مماسی و معادل تنش کشش وارده برسطح داخلی است تقریبا مطابقت میکند.

این نکته باید توجه شود که مسئله تناسب تنها یک محاسبه ی تقریبی از عامل شدت تنش می باشد. مقایسه عددی از عامل های شدت تنش و آنهایی که محاسبه شده با استفاده از معادله (4) در تصویر شماره 7 مشاهده می شد.

با داشتن حداقل اختلاف یعنی عددی کمتر از 5% می توان تطابق خوبی را بین میزان عامل شدت تنس برای شکل هندسه ی لوله محاسبه شده یافت.

شکل 7:مقایسه عامل شدت تنش شکاف در لولهای که دارای تنش پسماند است یا به شکل عددی و یا با استفاده از معادله محاسبه میشود.

نتیجه گیری

یک مطالعه عددی در مورد توسعه شکل شکاف درون یک لوله ی پلیمری حاوی تنش پسمانده اینجا ارائه شده است.

رفتار ترک با استفاده از مکانیک ترک خطی قابل ارتجاع و با کمک روش سازه محدود ارزیابی شده است. تنشهای پسمانده بر اساس داده های تجربی در مدل عددی لوله ترک خورده گنجانده شده است.

این مسئله مشخص شده که وجود تنشهای پسمانده روی شکل ترک اثر میگذارد و افزایش قابل توجهی از عامل شدت تنش در مقایسه با لوله های فاقد تنش مشاهده شده است. یک معادله تقریبی برای محاسبه ی عامل شدت تنش درون لوله همراه با تنش پسمانده ارائه و یک توافق درست حاصل از داده عددی دریافت شده است.

نتایج ارائه شده می تواند جهت محاسبه سریع عمر لولهها پلی اتیلن مفید باشد.

منبع: پارس اتیلن کیش

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پادجم

- توسعه پلیمر پادجم

- توسعه پليمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست