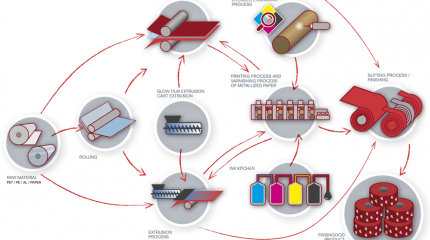

کلندر کردن (Calendering)

رول های کلندر می توانند برای ایجاد فیلم از پلیمرهای داغ یا کشش بیشتر آن ها به هدف کاهش ضخامت به کار روند و این واحد شامل چند مرحلۀ توزین و اختلاط مواد اولیه، کامپاندسازی و خوراک دهی کلندر، پیکربندی کلندر (Calendering Configuration)، رول های آب دیده کردن و برجسته سازی (Tempering Rolls/Embossing Unit) و پیچش (Winding Station) است (شکل ۱):

شکل ۱: کلندر کردن فیلم پلیمری

شکل ۱: کلندر کردن فیلم پلیمری

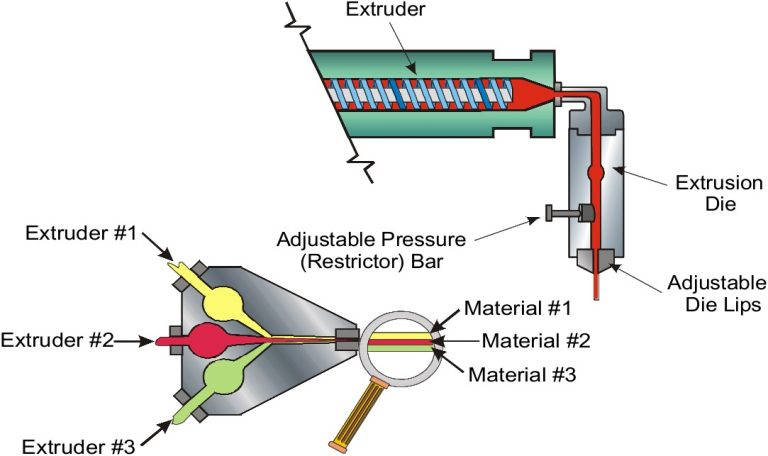

اکستروژن (Extrusion)

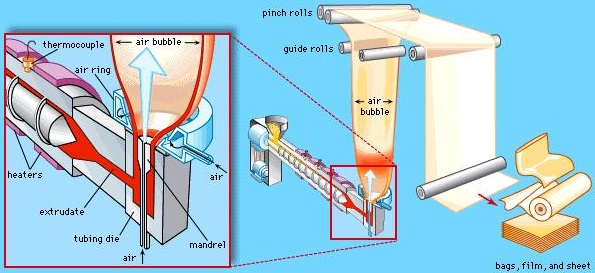

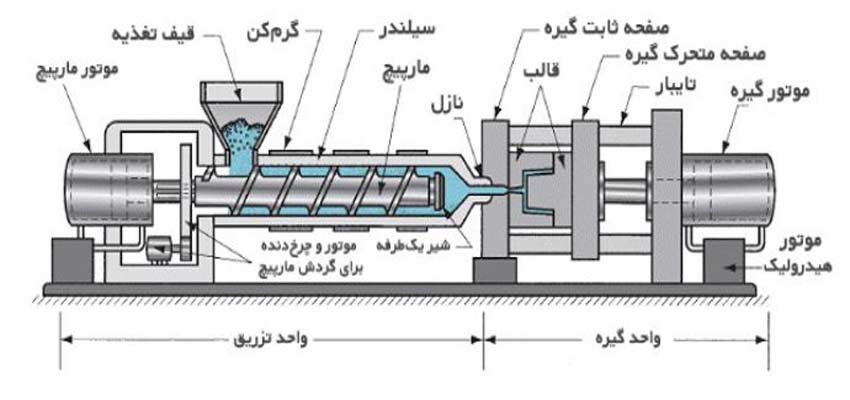

در فرآیند اکستروژن، گرانول یا پودر پلاستیک، مستربچ و سایر افزودنی ها مخلوط شده و وارد قیف دستگاه اکسترودر می شود، در داخل دستگاه اکسترودر ذوب شده و با حرکت ماردون به سمت دای حرکت می کند. روش شکل دهی فیلم های پلیمری از طریق اکستروژن و معمولا به دو روش فرآیندی ورقه ای (Cast) و دمشی (blown) یا لوله ای (tubular) انجام می گیرد. امکان کواکستروژن در هر دو روش فرآیندی وجود دارد و شامل اکسترود دو یا چند لایه ای پلیمرهای متفاوت به یک فیلم است. فرآیند تولید فیلم های حباب دار نیز روش ویژه ای دارد که در ادامه به آن اشاره می شود.

۱-۲- تولید فیلم به روش ورقه ای (Cast)

روش اصلی صنعتی برای تولید فیلم های پلیمری، فرآوری ورقه ای آن است. پس از خروج مذاب پلیمری از اکسترودر، مطابق شکل ۲، پلیمر به صورت ورقه ای شکل دهی می شود و پس از این مرحله، فیلم ها سرد و رول می شوند.

شکل ۲: تولید فیلم به روش ورقه ای

شکل ۲: تولید فیلم به روش ورقه ای

این فیلم ها در انواع فیلم های تک لایه ای و چند لایه از جنس LDPE، LLDPE، HDPE، PVC، EVA و … ساخته می شوند. همان طور که در شکل ۳ مشاهده می شود، این فیلم ها در تولید انواع فیلم کششی (برای بسته بندی مواد غذائی و قطعات صنعتی)، لمینیت فیلم با کاغذ (تولید سفره یکبار مصرف)، تولید فیلم های با طرح سه بعدی و … به کار می روند.

شکل ۳: فیلم های فرآوری شده به روش ورقه ای

شکل ۳: فیلم های فرآوری شده به روش ورقه ای

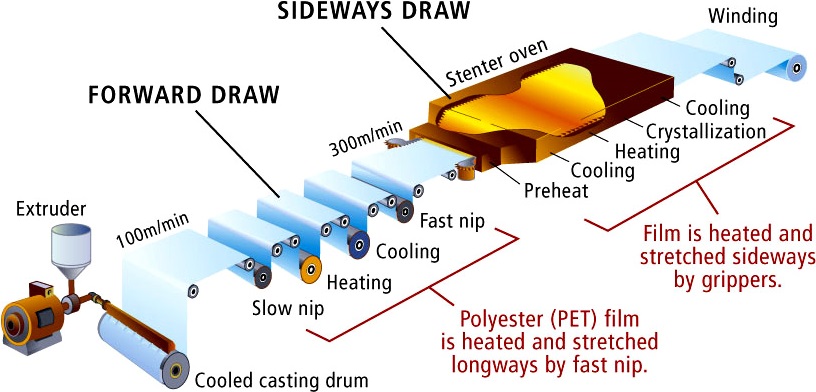

۲-۲- تولید فیلم به روش دمشی (Blown)

همان طور که در شکل ۴ مشاهده می شود، پس از خروج مذاب پلیمری از انتهای سیلندر مواد مذاب، اکسترودر وارد قالب می شود. در روش دمشی، قالب دستگاه به صورت حلقوی بوده و مواد خارج شده از قالب به صورت مایع هستند که در اثر وزش باد از خرطوم های اطراف آن خنک شده و لولۀ پلی اتیلن (گلدان فیلم) به ضخامت مشخصی تشکیل می دهند. ضخامت فیلم توسط قالب تعیین می شود و شدت وزش باد تعیین کنندۀ عرض فیلم پلیمری است. در این فرآیند، هوا به حلقۀ اکسترود شده فشار وارد می کند تا فیلم را بسط دهد و چارچوب صاف خطوط، قبل از سرد و سفت شدن (annealing)، فیلم اکسترود شده را می کشد. دستگاه تولید این فیلم ها شامل سیستم خنک کن داخلی، تثبیت حباب تولیدی، سیستم اتوماتیک کنترل ضخامت و دمای قالب، سیستم های دوخت و برش و چاپ است.

شکل ۴: تولید فیلم به روش دمشی

شکل ۴: تولید فیلم به روش دمشی

این روش در تولید انواع فیلم های عریض کشاورزی، جمع شونده، FFS (فرم-پرکردن-بستن)، فیلم از جنسTPU و فیلم غشایی و… با استفاده از پلیمرهای مختلف LLDPE، LDPE، HDPE، PA، EVA و PVC به کار می رود. کاربردهای دیگر این فیلم ها در تولید نایلون و نایلکس بسته بندی، کیسه های خرید و تبلیغاتی، کیسه های سرم، بسته بندی معمولی و مخصوص مواد غذائی (با لایۀ ضد نفوذ اکسیژن)، پوشش گلخانه ها و سفره های یکبار مصرف است.

شکل ۵: فیلم های فرآوری شده به روش دمشی

شکل ۵: فیلم های فرآوری شده به روش دمشی

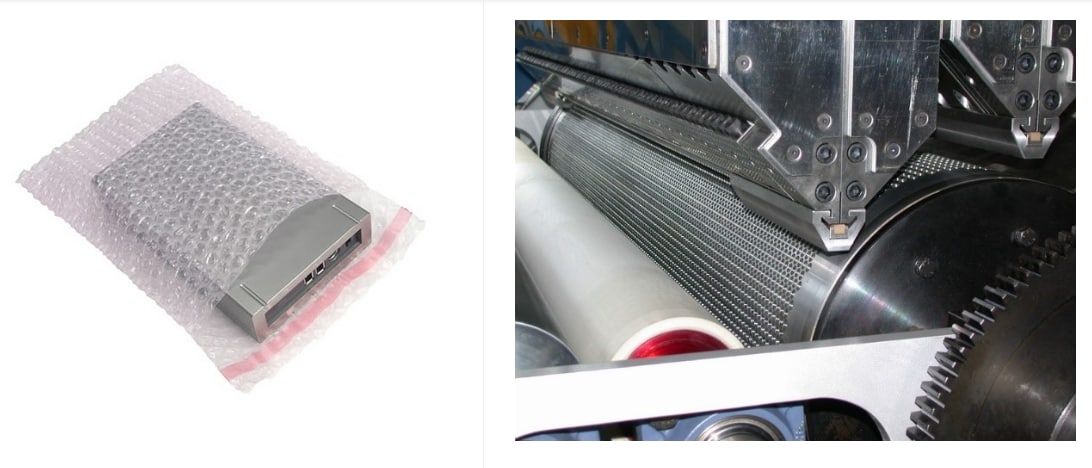

۳-۲- تولید فیلم حباب دار(Air Bubble)

در تولید این فیلم ها معمولا از پلی اتیلن LD استفاده می شود. خروجی دای T شکل است و غلتک های سرد کننده، دو لایه کننده هستند. این دو لایه، از دو غلتک سردکنندۀ سیلیکونی عبور می کنند. با دمش هوا از یکی از غلتک ها، حباب های هوا به صورت حرارتی ایجاد می شوند و به طور هم زمان، لایۀ دیگر به صورت فشاری بر روی آن لمینه شده و سرد می شود. پس از آن، لایه های ایجاد شده سرد شده و رول می شوند. بخشی از خط تولید این فیلم ها و کاربرد آن در شکل ۶ نشان داده شده است. فیلم های حباب دار به صورت دو تا هفت لایه (لمینیت با فویل آلومینیومی و یا فوم پلی اتیلن) جهت استفاده در صنایع بسته بندی، پاکت های پستی و غیره به کار می روند.

شکل ۶: بخشی از خط تولید فیلم های حباب دار و کاربرد آن

شکل ۶: بخشی از خط تولید فیلم های حباب دار و کاربرد آن

لمینه کردن (Laminating) و پوشش دهی (Coating)

در فرآیند لمینه کردن، دو یا تعداد بیشتر فیلم به شکل ساندویچی باهم ادغام می شوند. پوشش دهی فیلم های پلیمری نیز به کمک اکستروژن با ایجاد فیلمی بر روی بستر یا فیلمی دیگر به کار می رود (شکل ۲).

شکل ۲: فرآیند لمینه کردن و پوشش دهی فیلم های پلیمری

شکل ۲: فرآیند لمینه کردن و پوشش دهی فیلم های پلیمری

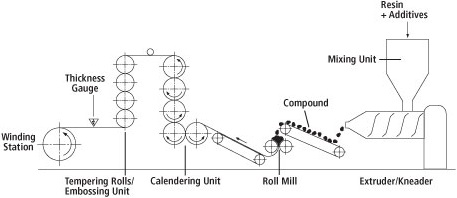

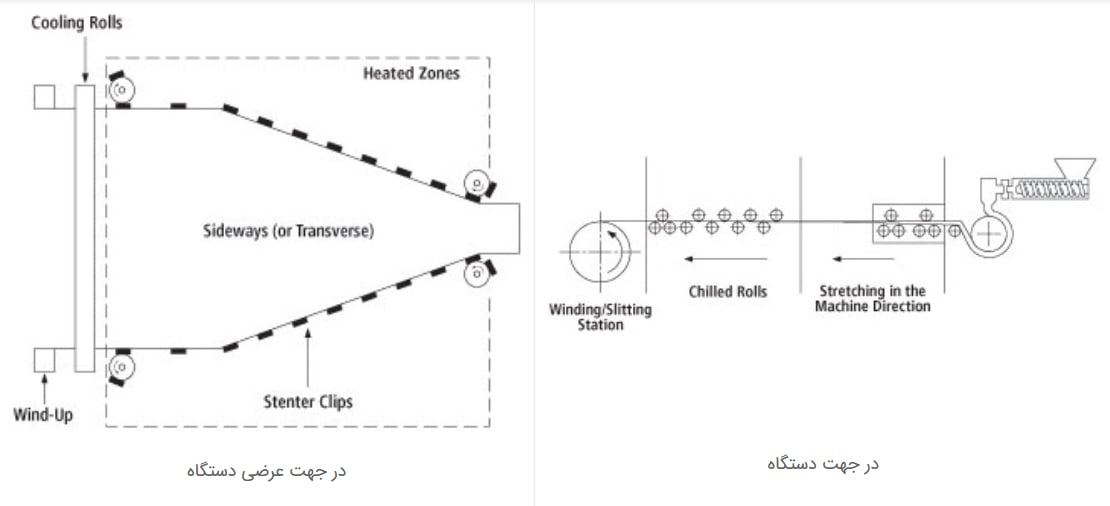

کشیدگی و جهت دهی (Stretching/Orienting)

با روش اسلات-دای، امکان تولید فیلم های پلیمری جهت دهی نشده، جهت دهی شده در یک سو یا دو سو امکان پذیر است که در برخی موارد، با استفاده از غلتک ها صیقلی می شوند. این مرحله، در مواردی که سطحی با ضخامت یکنواخت و کیفیت بالا مورد نیاز است، توصیه می شود. استحکام فیلم های حاصل از پلیمرهای کریستالی مانند PET، پس از بلورینگی، تا حد زیادی افزایش می یابد. جهت دهی فیلم های پلیمری همچنین می تواند در جهت دستگاه یا جهت عرضی باشد.

شکل ۳: کشیدگی و جهت دهی فیلم های پلیمری

رول کردن فیلم

فیلم توسط چوب بلندی به غلتک بالایی رسانده شده، از روی غلتک بالایی عبور کرده و به غلتک پایینی می رسد. غلتک بالایی دستگاه هماهنگ با غلتک پایینی کار می کند. در واقع فیلم پلیمری یک مسیر مخروطی را طی می کند هر چه سرعت چرخش غلتک پایینی بیشتر باشد، نازکتر و هر چه سرعت کمتر باشد ضخیم تر می شود. فیلم بعد از گذشت از غلتک دوم به صورت رول هایی درمی آید و در صورت نیاز، به مرحله بعد یعنی کورۀ دوخت فرستاده می شود.

افزودنی ها

با توجه به کاربرد نهایی فیلم ها، پارامترهای زیادی از جمله سُری و بازشوندگی، خواص آنتی استاتیک و … اهمیت پیدا می کنند. از این رو آریا پلیمر، استفاده از سازگارکنندۀ PP یا PE مالئیکه (در فیلم های چند لایه)، مستربچ های افزودنی هسته زا (بهبود شفافیت)، روشن کنندۀ نوری (بهبود براقیت)، آنتی استاتیک، پایدارکنندۀ نور UV و کمک فرآیند را در فرآیند تولید فیلم ها پیشنهاد می کند. این افزودنی ها، در مرحلۀ اکسترود، به همراه گرانول یا پودر پلاستیک به اکستروژن اضافه می گردد و موجب بهبود خواص نهایی فیلم و تولید محصول با قابلیت رقابت بیشتر می گردد.

آریا پلیمر پیشگام

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پادجم

- توسعه پلیمر پادجم

- توسعه پليمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست