مونومر استایرن مایعی بی رنگ و همانند سایر مواد آروماتیک بابو است. نقطه جوش آن ۱۴۶ درجه سلیسیوس و چگالی آن ۹/۰ گرم بر سانتی مترمکعب است.

نام های دیگر: استیرن (Styron)، باپلن (Bapolan PS)، ادیستیر (Edistir)، هوستیرن (Hostyren)

حلالها: دی اتیل اتر، تولوئن (Toluene)، تترا هیدرو فوران THF (Tetrahydrofuran)

استایرن بیشتر در فرآوری پلاستیکهای پلی استایرن به کار میرود. روش بزرگ فرآوری استایرن از راه واسطه اتیل بنزن است. نخست بنزن با اتیلن، آلکیلدار میشود. سپس بر روی کاتالیزگر کلرید آلومینیم، اسید فسفریک جامد یا سیلیس – آلومین به استایرن، هیدروژن زدایی میشود.

تاریخچه

اولین بار در سال ۱۹۴۰ پلی استایرن توسط شرکت آلمانی فاربن اینداستریز (I.G.Farben Industries) تولید و به عنوان عایق در صنایع الکتریک مصرف می شد.

در زمان جنگ جهانی دوم که راه ورود لاستیک طبیعی به آمریکا بسته شد این پلیمر در آمریکا به عنوان لاستیک مصنوعی به کار گرفته شد. پس از جنگ که ورود لاستیک طبیعی به آمریکا آغاز شد مصرف استایرن به مراتب کمتر از تولید آن بود.

از این رو بازاریابی وسیعی برای مصرف پلی استایرن در مصارف روزمره آغاز گشت تا این که با معرفی ویژگیهای ممتاز آن در مقایسه با دیگر پلیمرها که شامل شفافیت و شکلپذیری بالا و قیمت اندک بود، امروزه پلی استایرن یکی از معروفترین پلاستیک هایی است که در صنایع مصرف میشود.

این محصول در سال ۱۳۳۴ برای نخستین بار در ایران به کوشش شرکت یونولیت تولید شد؛ از اینرو در ایران با نام یونولیت شناخته میشود.

چگونگی تولید

ترکیب اتیلن و بنزن، اتیل بنزن تولید می شود و با هیدروژن گیری از اتیل بنزن، استایرن بدست می آید، استایرن به کمک اکسیژن، عامل اکسیداسیون یا نور به عنوان کاتالیزور طی فرآیند پلیمریزاسیون رادیکال آزاد پلیمریزه شده و پلی استایرن تولید می شود.

پلی استایرن یک پلیمر خانواده وینیل است و از نظر ساختاری یک زنجیره طویل هیدروکربنی دارد که به صورت یکی در میان به هر اتم کربن یک گروه فنیل متصل است.

خواص فیریکی

وزن مخصوص پلی استایرن حدود ۱/۰۹ – ۱/۰۴ است و در دمای ۹۰ درجه سانتیگراد نرم می شود. این پلیمر سخت، شکننده و شفاف است و نور معمولی را تا حدود ۹۰ درصد از خود عبور می دهد.

جذب رطوبت توسط این پلیمر بسیار کم و در حدود ۰/۰۳ تا ۰/۱ درصد وزنی است. همچنین پلیمر مزبور از نظر الکتریسیته عایق بسیار خوبی است.

پلی استایرن در اغلب حلالها مانند هیدروکربن های آروماتیک (بنزن و تولوئن)، هیدروکربن های کلره (تتراکلرو کربن، کلروفرم، تری کلرو اتیلن و دی کلرو بنزن)، متیل اتیل کتون، استات اتیل و استات آمین حل می شود.

اسیدها و قلیاهای معمولی و رقیق بر پلی استایرن بی اثر هستند. اکسیژن با ازن در مجاورت نور و به خصوص در حرارت روی پلی استایرن اثر می کنند.

ویژگی های اشتعال

یکی از ساده ترین راه های شناسایی پلی استایرن ها، ویژگی اشتعال آن است:

در شعله می سوزد و بعد از حذف شعله همچنان به سوختن ادامه می دهد.

شعله زرد دارد.

دود سیاه همراه با ذرات کربن دارد.

در شعله چکه می کند.

بوی سوختن آن شبیه بوی گاز طبیعی است.

نحوه پلیمریزاسیون

پلیمر شدن تعلیقی پلی استایرن :

در پلیمر شدن تعلیقی یک کاتالیزور در مونومر حل شده و سپس در آب پراکنده می شود. یک عامل معلق ساز جداگانه اضافه می گردد تا باعث پایداری تعلیق حاصله شود.

ذرات پلیمر به اندازه ۰/۱ میلی متر الی ۱ هستند. سرعت پلیمر شدن و مشخصه های دیگر مشابه آنهایی هستند که در پلیمر شدن توده ای وجود داشت.

عوامل معلق ساز رایج عبارتند از پلی وینیل الکل، پلی اکریلیک اسید، ژلاتین، سلولز و پکتین ها. عوامل معلق ساز غیرآلی عبارتند از فسفات ها، هیدروکسید آلومینوم، اکسید روی ، سیلیکات منیزیم و کائولین.

پلیمر شدن تعلیقی که منجر به کنترل اندازه و توزیع اندازه ذرات پلیمر گردد بیشتر هنر بوده تا علم. طراحی رآکتور و همزن نقش مهمی در توزیع برش در داخل رآکتور دارد، که تأثیر زیادی می توانید روی اندازه ذرات داشته باشد.

از عوامل دیگری که روی اندازه پلیمر و توزیع آنها تأثیر دارد نسبت مونومر به آب یا حلال ها، حرارت واکنش، نوع آغازگرها و مقدار مصرفی آنها و عامل معلق ساز می باشد.

تهیه پلیمر با ذرات درشت تر پلی استایرن که تک توزیع می باشد به وسیله فن مخصوصی که عبارت است از پلیمر شدن تعلیقی دانه می باشد. به علاوه اثر استفاده از پرتو فراصوت برای پلیمر شدن تعلیقی استایرن نیز اثبات شده است.

پلیمر شدن توده ای پلی استایرن:

پلیمر شدن توده ای شامل حرارت دادن مونومر بدون حلال همراه آغازگر که معمولاً بنزوئیل پراکساید است در یک ظرف می باشد. مخلوط مونومر -آغازگر به صورت جسم جامدی پلیمر شده، و به شکل ظرف موجود در آن در خواهد آمد.

از مهمترین معایب عملی این روش جدا کردن پلیمر از رآکتور یا بالون و پخش و خارج کردن حرارت تولید شده به وسیله پلیمر شدن می باشد.

این روش برای تولید قطعات به روش ریخته گری یا قالب گیری، مانند جرقه زن های پلاستیکی در اشکال کوچک یا بزرگ کاربرد دارد، اما این کار مشکل زا بوده زیرا از به وجود آمدن نقاط داغ و یا عیوب روی قطعه باید جلوگیری کرد.

هنگام استفاده از پلی استایرن، واکنش پلیمر شدن به اندازه Kcal/mol 17 (حرارت پلیمر شدن) گرما ایجاد می کند. پلی استایرن تولید شده دارای توزیع وزن مولکولی پهن و خصوصیات مکانیکی ضعیفی است. مونومر باقیمانده در پلیمر را می توان با استفاده از وسایل موثر فرار سازی خارج کرد.

پلیمر شدن توده ای پلی استایرن با توزیع وزن مولکولی باریک در یک اختراع ثبتی ایالات متحده آورده شده است.

چند توزیعی که گزارش شده ۶/۲ با تبدیل ۹۳ درصد بوده و میانگین عددی وزن مولکولی در حدود ۱۰۰۰۰۰ عنوان شده است.

این موضوع با پلیمر شدن استایرن در حضور ۱ درصد، ۴-ترسیو بوتیل پیرکاکتول در دمای ۱۲۷ درجه سانتیگراد به مدت ۲۷/۲ ساعت تحقق پیدا کرده است.

حرارت دادن بدون حضور ماده ذکر شده، منجر به تولید پلیمری با چند توزیع ۳/۳ و میانگین عددی وزن مولکولی برابر ۷۹۲۰۰ خواهد شد. تبخیر کنترل شده مونومر های عمل نکرده یکی از روش های خارج کردن حرارت واکنش می باشد.

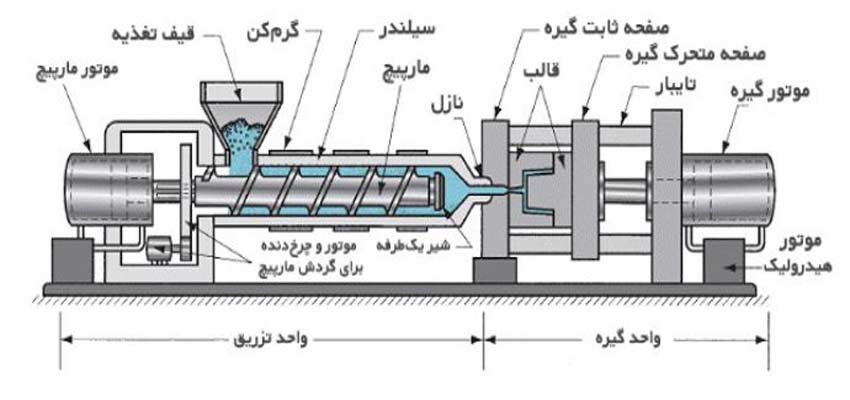

فرآیند های شکل دهی پلی استایرن

عملیات روی پلی استایرن ها معمولاً با روش تزریق صورت میپذیرد، اما بعلت فرایند پذیری عالی این ماده دیگر روش ها نیز بخوبی کار می کنند. انواع گوناگون پلی استایرن در برابر محدوده وسیعی از مواد شیمیایی (بازها، نمکها، الکلها و اسیدهای ضعیف) مقاومند. پلی استایرنها با مقررات FDA (جهت استفاده در صنایع غذایی) نیز مطابقت دارند.

این پلیمر را در دو مرحله ابتدا در دمای ۸۰ درجه سانتی گراد و سپس در دمایی بین ۱۰۰ تا ۱۸۰ درجه سانتی گراد تولید می کنند.

امروزه انواع پلی استایرن حدود ۱۲% از بازار پلاستیک های گرما نرم را به خود اختصاص داده است. پلی استایرن در دمای ۹۰ درجه سانتی گراد نرم و در دمای ۱۸۰ تا ۲۵۰ درجه سانتی گراد ذوب و قالبگیری می شود.

دیدگاه خود را بنویسید

آیا امکان فرایند تولید پلی استایرن انبساطی برای شخص هست ؟ تقریبا یک واحد تولید کوچک چقدر هزینه نیاز دارد؟ ارسال پاسخ

09126438449 ارسال پاسخ

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله «شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست