wikiplast.ir

دستورالعمل تست OIT/ استاندارد روش تست OIT لوله پلی اتیلن

دستورالعمل تست OIT در استاندارد ISIRI 7186-6 به صورت کامل و فنی آمده است .اما قبل از آن به صورت کاملا ساده دلیل انجام و روش تست را توضیح میدهیم.

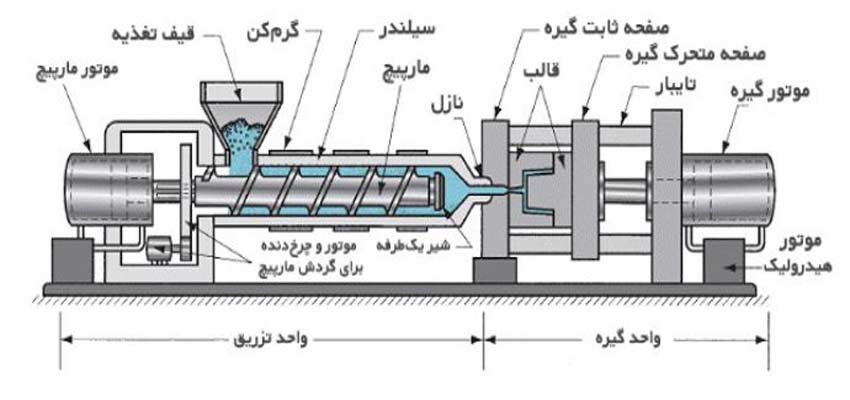

تست OIT برای شبیهسازی دو فرایند انجام میشود در وحله اول حین فرآیند تولید لوله به دلیل اینکه مواد مدت زمانی در داخل اکسترودر باقی میماند لذا باید مواد پلی اتیلن دارای پایداری حرارتی مناسب باشند تا تخریب نگردند و در وحله دوم یک شبیهسازی از طول عمر لوله و همچنین مقاومت لوله پلی اتیلن در زمان جوشکاری میباشد.

دستورالعمل تست OIT

مقدار 15±2 میلی گرم مواد پلی اتیلن که میتواند از قسمت های مختلف لوله پلی اتیلن تولید شده انتخاب شود در محل آزمونه دستگاه DSC قرار میگیرد.

دمای دستگاه از 20 درجه به 200 درجه با یک Rate ثابت بالا میرود و نیتروژن در حین بالا رفتن دما جهت خنثی کردن محیط وارد سیستم شده.

بعد از اینکه دما در 200 درجه ثابت شد جریان نیتروژن قطع و اکسیژن وارد سیستم میشود. از زمانیکه اکسیژن وارد سیستم میشود آزمونه حداقل باید بتواند 20 دقیقه در این شرایط ( دمای 200 درجه در معرض اکسیژن) مقاومت کند و اکسید نشود.البته به جای 200 درجه از دمای 210 درجه هم میتوان استفاده کرد.

استاندارد تست OIT

استاندارد ISIRI 7186-6 در مورد تعیین زمان القاء اکسایش و دماي القاء اکسایش مواد پلیمري با استفاده از روش گرماسنجی روبشی تفاضلی است.

این استاندارد براي رزینهاي پلیاولفینی که حاوي جزء پایدار کننده هستند، هم در حالت ماده خام و هم به عنوان محصول نهایی، کاربرد دارد. ممکن است این استاندارد براي سایر پلاستیکها بهکار رود.

عنوان عوامل این استاندارد : پلاستیکها- گرماسنجی روبشی تفاضلی (DSC) , تعیین زمان القاء اکسایش ( OIT همدما ) و دمای القاء اکسایش ( OIT دینامیکی ) است.

استاندارد پلاستیکها- گرماسنجی روبشی تفاضلی (DSC), تعیین زمان القاء اکسایش (OIT همدما ) و دمای القاء اکسایش (OIT دینامیکی) که پیش نویس آن در کمیسیونهاي مربوط توسط موسسه استاندارد و تحقیقات صنعتی ایران تهیه و تدوین شد و در ششصدو بیست و پنجمین اجلاس کمیته ملی استاندارد شیمیایی و پلیمر مورخ 22/09/88 مورد تصویب قرار گرفت، اینک به استناد بند یک ماده 3 قانون اصلاح قوانین و مقررات موسسه استاندارد و تحقیقات صنعتی ایران مصوب بهمن ماه 1371 به عنوان استاندارد ملی ایران منتشر میشود.

براي حفظ همگامی و هماهنگی با تحولات و پیشرفتهاي ملی و جهانی در زمینه صنایع، علوم و خدمات، استانداردهاي ملی ایران در مواقع لزوم تجدیدنظر خواهد شد و هر پیشنهادي که براي اصلاح و تکمیل این استانداردها ارائه شود، هنگام تجدید نظر در کمیسیون فنی مربوط مورد توجه قرار خواهد گرفت.

بنابراین، باید همواره از آخرین تجدید نظر استانداردهاي ملی استفاده کرد.استاندارد ملی 7186 سال 1383 - پلیمرها- تعیین زمان القاء اکسایش پلی الفین ها به روش گرماسنجی روبشی تفاضلی- روش آزمون باطل و این استاندارد جایگزین میشود.

هدف و دامنه کاربرد

هدف از تدوین این استاندارد تعیین زمان القاء اکسایش و دماي القاء اکسایش مواد پلیمري با استفاده از روش گرماسنجی روبشی تفاضلی است. این استاندارد براي رزینهاي پلی اولفینی که حاوي جزء پایدار کننده هستند، هم در حالت ماده خام و هم به عنوان محصول نهایی، کاربرد دارد. ممکن است این استاندارد براي سایر پلاستیکها بهکار رود.

مدارك الزامی زیر حاوي مقرراتی است که در متن این استاندارد ملی ایران به آنها ارجاع داده شده است. بدین ترتیب آن مقررات جزئی از این استاندارد ملی ایران محسوب میشود در صورتی که به مدرکی با ذکر تاریخ انتشار ارجاع داده شده باشد، اصلاحیهها و تجدیدنظرهاي بعدي آن موردنظر این استاندارد ملی نیست.در مورد مدارکی که بدون ذکر تاریخ انتشار به آنها ارجاع داده شده است ،همواره آخرین تجدیدنظر و اصلاحیههای بعدي آنها مورد نظر است.

زمان القاء اکسایش

به میزان نسبی مقاومت مواد پایدار شده در برابر تخریب اکسایشی مربوط می شود. به وسیله اندازهگیري گرمایی در فاصله زمانی بین قرار گرفتن نمونه تحت اتمسفر هوا یا اکسیژن در یک دماي معین در فشار اتمسفر و مشاهده شروع اکسایش گرمازا، زمان القاء اکسایش تعیین و بر حسب دقیقه بیان میشود.

دمای القاء اکسایش

به میزان نسبی مقاومت مواد پایدار شده در برابر تخریب اکسایشی مربوط میشود. به وسیله سنجش گرمایی در دمایی که ماده تحت اتمسفر اکسیژن یا اتمسفر هوا و در فشار اتمسفر شروع به اکسایش میکند، دما القاء اکسایش تعیین و بر حسب درجه سلسیوس بیان میشود.

اصول آزمون

زمان و دمایی که تا آن حد، یک سیستم پایدار کننده ضداکسایش موجود در آزمونه از اکسایش ممانعت میکند، اندازهگیري میشود، در حالی که آزمونه در شرایط همدما در دماي معین یا در نرخ جریان گرمایی ثابت در اتمسفر اکسیژن یا هوا قرار دارد. زمان یا دماي القاء اکسایش، ارزیابی میزان پایداري ماده مورد آزمون است.

انجام آزمون در دماي بالاتر سبب کاهش زمان القاء اکسایش و نرخهاي گرمایشی سریعتر سبب افزایش دماي القاء اکسایش میشود.

همچنین زمان و دما القاء اکسایش به مساحت سطح آزمونه که تحت اکسایش قرار میگیرد بستگی دارد. باید به خاطر داشت که آزمونهاي انجام شده در اکسیژن خالص، در زمان و دماي اکسایش پایینتري نسبت به آزمونهاي انجام شده در شرایط اتمسفر معمول به نتیجه میرسند.

یادآوری: زمان یا دماي القاء اکسایش میتواند بیانگر مقدار موثر ضد اکسندهها در آزمونه باشد. مهارت کافی باید در تفسیر دادهها بهکار برد، زیرا سینتیک واکنش اکسایش تابعی از دما و خواص ذاتی افزودنیهاي موجود در نمونه است.

به عنوان مثال اغلب نتایج حاصل از آزمون زمان و دماي القاء اکسایش براي انتخاب فرمولاسیون بهینه رزین به کار میروند،که در آن ضداکسندههاي فرار یا تفاوتها در انرژي فعالسازي واکنشهاي اکسایشی ممکن است نتایج زمان و دماي القاء اکسایش کمتري را نشان دهند در حالیکه در دماي کاربري محصول نهایی، نتایج مطلوبی را ارائه میکنند.

آزمونه و ماده مرجع با نرخ ثابتی در محیط گاز بیاثر (نیتروژن) حرارت داده میشوند. هنگامی که دما به حد معین رسید، اتمسفر گاز بیاثر با اکسیژن یا هوا (با همان سرعت جریان)، جایگزین میشود. سپس، آزمونه در دماي ثابت نگهداشته میشود تا واکنش اکسایش در منحنی اکسایش مشاهده شود.

فاصله زمانی بین ورود اکسیژن یا هوا به سیستم تا شروع اکسایش را دوره القاء مینامند. پایان دوره القاء با افزایش شدید گرماي آزاد شده از نمونه مشخص شده و میتواند با استفاده از گرماسنج روبشی تفاضلی تعیین شود. زمان القاء اکسایش همدما طبق بند 9-6-1 تعیین میشود.

آزمونه و ماده مرجع با نرخ ثابتی در محیط اکسیژن یا هوا حرارت داده میشوند تا واکنش اکسایش در منحنی اکسایش مشاهده شود. دماي القاء اکسایش دینامیک، دماي شروع واکنش اکسایش است.

شروع اکسایش با افزایش شدید گرماي آزاد شده از نمونه مشخص شده و میتواند با استفاده از گرماسنج روبشی تفاضلی تعیین شود. دماي القاء اکسایش دینامیک طبق بند 9 – 6 – 2 تعیین میشود.

دستگاه گرماسنج روبشی تفاضلی، که قابلیت دستیابی به دماهاي بالا را (حداقل تا 500 درجه سلسیوس)، داشته باشد.

براي اندازهگیري زمان القاء اکسایش، قابلیت نگهداري پایدار دما در شرایط همدمایی را در حدود 3 ±0/ درجه سلسیوس در دماي آزمون طی دوره آزمون (معمولاً 60 دقیقه) دارا باشد. براي تجهیزات با دقت بالا، پایداري همدما 1 ±0/ توصیه میشود.

آزمونهها باید در بوته یا ظروف باز یا در بسته (با قابلیت تهویه) قرار داده شوند که از تماس نامطلوب با اتمسفر اطراف ممانعت شود. ترجیحاً از بوتههاي آلومینیومی استفاده شود. ممکن است بوتههای ساخته شده از مواد مختلف براساس توافق بین طرفین ذینفع و ذیربط مورد استفاده قرار گیرند.

یادآوری: اجزاء تشکیل دهنده ظروف میتواند به میزان قابل ملاحظهای روی نتایج آزمون اثر بگذارد (که شامل هرگونه اثر کاتالیستی میشود). نوع سیستم آلوده کننده به کاربري موردنظر ماده مورد آزمون بستگی دارد.

پلی الفینهاي مورد استفاده در صنعت سیم و کابل، به بوته یا ظروف مسی یا آلومینیومی نیاز دارند در حالی که براي پلی الفین مورد استفاده در غشاءها و فیلمهای مورد استفاده براي ممانعت از عبور بخار، فقط آلومینیوم به کار میرود.

براي کالیبراسیون جریان گاز، ابزاري براي اندازهگیری نرخ جریان نظیر روتومتر یا جریان سنج soap-film باید همراه با شیر تنظیم کننده گاز بهکار رود.

ابزار کنترل کننده جریان جرمی باید به وسیله ابزار جابجایی مثبت کالیبره شود. اکسیژن با خلوص بسیار بالا 99.5 % و کاملا خشک.

هشدار : استفاده از گاز فشرده شده به ایمنی و جابجایی مناسب نیاز دارد. به علاوه اکسیژن یک اکسیدکننده بسیار قوي است که شدیداً احتراق را تسریع میکند. تجهیرات حاوی اکسیژن یا استفاده کننده اکسیژن را از روغن و گریس دور نگه دارید.

هواي فشرده باید خشک و عاري از روغن و گریس باشد. نیتروژن با خلوص بسیار بالا99.5 % و کاملا خشک

تجهیزات گرماسنج روبشی تفاضلی براي اندازهگیري زمان القا اکسایش به قطع جریان نیتروژن و وصل جریان هوا یا اکسیژن نیاز دارد.

فاصله بین محل قطع و وصل گاز و محفظه آزمون باید تا حد امکان کوتاه باشد بهگونهاي که براي جریان حجمی تنظیم شده ، زمان تلف شده کمتر از یک دقیقه باشد. بر این اساس براي نرخ 50ml/min حجم اتلافی کمتر از 50 ml باشد.

یادآوری: اگر زمان تلف شده مشخص باشد، دقت بیشتری میتواند حاصل شود. به طور مثال، یک راه برای بهدست آوردن زمان تلف شده، انجام آزمون با استفاده از ماده پایدار نشده است که در حضور اکسیژن ،سریع اکسیده میشود. زمان القاء اکسایش این آزمون ،فرصت تصحیحی برای تعیین OIT متوالی را فراهم خواهد کرد.

منبع:پارس اتیلن کیش

ویکی پلاست | توسعه ارتباطات، افزایش اطلاعات

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست