wikiplast.ir

پلاستيکهای زیست تخریب پذیر (Compostable Plastics)

با توجه به عدم تجزیه این مواد پلیمری در طبیعت، پیامدهای استفاده بی رویه از آنها به یک مفصل زیست محیطی تبدیل شده است.

لذا استفاده از پلاستیک های تخریب پذیرکه عمدتاً منبع گیاهی دارند در کنار توجه به مباحث مدیریت پسماند، صنایع تبدیلی و تفکیک از مبداء قابل بحث است. یکی از این پلیمرهای زیستی پلی هیدروکسی آلکانوات (PHA) است که عموماً از زیر واحد بتاهیدروکسی آلکانوات بواسطه مسیر بیوسنتزی ساده با 3 آنزیم از استیل کوآنزیم A ساخته می شود.

در این مقاله به بررسی چنین پلیمرهایی پرداخته شده و تاریخچه، ویژگیها، تجزیه پذیری و کاربرد آنها مورد بحث قرار گرفته است. در ایران استانداردی در زمینه ویژگیهای این نوع پلاستیک ها در حال گردآوری و تدوین است که در این تحقیق به مطالب اصلی آن نیز اشاره شده است.

در این استاندارد تعاریف واصطلاحات مرتبط، حد مجاز فلزات سنگین در کشورهای مختلف و شرایط تجزیه پذیری بررسی شده است. استانداردهای مختلف دیگری در این زمینه قابل بررسی است که مهمترین آنها عبارتند از: ISO 16929 ، ISO20200، ASTM D 5338 ، ISO 472وASTM 6400 و... .

هدف خروجی از این تحقیق بررسی و امکان سنجی تولید گسترده چنین پلاستیک هایی است که جایگزین مناسبی برای پلاستیک های معمول بوده و قابل تبدیل به کمپوست می باشند.

امروزه پلاستیک ها در صنعت جایگاه ویژه ای دارند و بدلیل ویژگیهای خاص نظیر سهولت شکل پذیری ، استحکام، مقرون به صرفه بودن، مقاومت در برابر خوردگی و...جانشین بسیاری از مواد شده اند . در انواع صنایع بسته بندی بویژه از نظر کاهش هزینه، حجم ضایعات و مصرف انرژی جانشین خوبی برای فلزات اند.

اطرافمان انباشته از پلاستیک شده است. هر کاری که انجام می دهیم و هر محصولی را که مصرف می کنیم، از غذایی که می خوریم تا لوازم برقی به نحوی با پلاستیک سرو کار داشته و حداقل در بسته بندی آن از این مواد استفاده شده است.

در کشوری مثل استرالیا سالانه حدود یک میلیون تن پلاستیک تولید می شود که 40 درصد آن صرف مصارف داخلی می گردد. در همین کشور هر ساله حدود 6 میلیون بسته یا کیسه پلاستیکی مصرف می شود. اولین پلاستیک سنتزی ، رزین فنل- فرمالدئید بود که در تلاش برای ساخت مواد پلیمری کاملا سنتزی، در سال 1907 لئو بلکند موفق شد از متراکم کردن فنل با فرمالدئید ، رزین فنل فرمالدئید را که بعدها تحت عنوان بالکیت (بعنوان محصول نهایی) نامیده شد، تولید کند. این رزین هم در محیطهای اسیدی و هم قلیایی قابل تهیه است.

گرچه بسته بندی پلاستیکی با قیمتی نازل امکان حفاظت عالی از محصولات مختلف خصوصاً مواد غذایی را فراهم می کند ولی متاسفانه معضل بزرگ زیست محیطی حاصل از آن گریبانگیر بشریت شده است. اکثر پلاستیک های معمول در بازار از فرآورده های نفتی و ذغال سنگ تولید شده و غیر قابل بازگشت به محیط هستند و تجزیه آنها و برگشت به محیط چند هزار سال طول می کشد. طبق آمار بدست آمده در سال 1993 در اروپای غربی تقریباً 26 میلیون تن پلاستیک مصرف شده که 14 میلیون تن آن ضایعات بوده است.

در ایران نیز براساس امار پتروشیمی در سال 1376 بیش از 600 هزار تن از انواع پلاستیک مصرف شده که مسلماً امروزه خیلی بیشتر خواهد بود .به منظور رفع این مشکل، محققان علوم زیستی در پی تولید پلاستیک های زیست تخریب پذیر از منابع تجدید شونده مثل ریزسازواره ها و گیاهان می باشند.

واژه زیست تخریب پذیر یا Biodegradable به معنی موادی است که بسادگی توسط فعالیت موجودات زنده به زیر واحدهای سازنده خود تجزیه شده و بنابراین در محیط باقی نمانند.استانداردهای متعددی برای تعیین زیست تخریب پذیری یک محصول وجود دارد که عمدتاً به تجزیه 60 تا 90 درصد از محصول در مدت دو تا شش ماه محدود می گردد.

این استاندارد در کشورهای مختلف متفاوت است. اما دلیل اصلی زیست تخریب پذیر نبودن پلاستیک های معمول، طویل بودن طول مولکول پلیمر و پیوند قوی بین مونومرهای آن بوده که تجزیه آن را توسط موجودات تجزیه کننده با مشکل مواجه می کند. این كیسه های زیست تخریب پذیر پس از بازشدن و استفاده، ضایعات ارگانیك محسوب میشوند .این كیسه ها مشابه كیسه های پلاستیكی معمولی است، قابل استفاده مجدد و قابل بازیافت است و میتوان از آنها كمپوست)كود طبیعی ( تهیه كرد و تجزیه آنها مواد سمی تولید نمی كند.

در ضمن مقاومتر از كیسه های معمولی هستند، به همین دلیل تا چندین بار میتوان از آنها استفاده كرد و تا 15 كیلوگرم بار را می توان با آنها جابجا كرد.در خصوص كاربرد این محصول یادآور می شود : از این محصول می توان در صنعت بسته بندی، تولید كیسه های خرید، زباله و ظروف یكبار مصرف نگهدارنده مواد بهداشتی، آرایشی استفاده كرد .باید منتظربود تا سرانجام شاهد تولید اقتصادی این محصولات دوستدار محیط زیست در آیند های نزدیك بود.

با این حال تولید پلاستیک ها با استفاده از منابع طبیعی مختلف، باعث سهولت تجزیه آنها توسط تجزیهکنندگان طبیعی می گردد. برای این منظور و با هدف داشتن صنعتی در خدمت توسعه پایدار و حفظ زیستبوم های طبیعی، تولید نسل جدیدی از مواد اولیه مورد نیاز صنعت بر اساس فرآیندهای طبیعی در دستور کار بسیاری از کشورهای پیشرفته قرار گرفته است.

به طور مثال دولت امریکا طی برنامه ای بنا دارد تا سال 2010، تولید مواد زیستی را با استفاده از کشاورزی و با بهره برداری از انرژی خورشید با درآمد تقریبی 15 تا 20 میلیارد دلار انجام دهد. در این بین تولید پلیمرهای زیستی جایگاه خاصی دارند. تولید اینگونه پلیمرها توسط طیف وسیعی از موجودات زنده مثل گیاهان، جانوران و باکتری ها صورت می گیرد. چون این مواد اساس طبیعی دارند، بنابراین توسط سایر موجودات نیز مورد مصرف قرار می گیرند و تجزیه کنندگان از جمله مهم ترین این موجودات زنده در موضوع مورد بحث ما می باشند.

برای بهره برداری از این پلیمرها در صنعت دو موضوع باید مورد توجه قرار گیرد:

الف) دید محیط زیستی: این مواد باید سریعاً در محیط مورد تجزیه قرار گیرند، بافت خاک را بر هم نزنند و به راحتی با برنامه های مدیریت زباله و بازیافت مواد از محیط خارج شوند.

ب) دید صنعتی: این مواد باید خصوصیات مورد انتظار صنعت را از جمله دوام و کارایی را داشته باشند و از همه مهمتر، پس از برابری یا بهبود کیفیت نسبت به مواد معمول، قیمت تمام شده مناسبی داشته باشند.

در هر دو بخش، مخصوصاً بخش دوم، استفاده از مهندسی تولید مواد برای دستیابی به اهداف مورد انتظار ضروری است.

همانطور که ذکر شد، تولید پلیمرهای تجدید شونده با بهره برداری از کشاورزی، یکی از روش های تولید صنعتی پایدار می باشد. برای این منظور دو روش اصلی وجود دارد:

نخست استخراج مستقیم پلیمرها از توده زیستی گیاه می باشد. پلیمرهایی که از این روش تولید می شوند عمدتاً شامل سلولز، نشاسته، انواع پروتئین ها، فیبرها و چربی های گیاهی می باشند که به عنوان شالوده مواد پلیمری و محصولات طبیعی کاربرد دارند. دسته دیگر موادی هستند که پس از انجام فرآیندهایی مانند تخمیر و هیدرولیز می توانند به عنوان مونومر پلیمرهای مورد نیاز صنعت استفاده شوند. مونومرهای زیستی همچنین می توانند توسط موجودات زنده نیز به پلیمر تبدیل شوند که مثال بارز آن پلی هیدروکسی آلکانوات (PHA)ها می باشند.باکتری ها از جمله موجوداتی هستند که این دسته از مواد را به صورت گرانول هایی در پیکره سلولی خود تولید می کنند. این باکتری به سهولت در محیط کشت رشد داده شده و محصول آن برداشت می شود. رهیافت دیگر جداسازی ژن های درگیر در این فرآیند و انتقال آن به گیاهان می باشد که پروژه هایی در این زمینه از جمله انتقال ژن های باکتریایی تولید PHA به ذرت انجام شده است.

نکته ای که نباید از نظر دور داشت این است که علی رغم قیمت بالاتر تولید پلاستیک های زیست تخریب پذیر، چه بسا قیمت واقعی آنها بسیار کمتر از پلاستیک های سنتی باشد؛ چرا که بهای تخریب محیط زیست و هزینه بازیافت پس از تولید هیچ گاه مورد محاسبه قرار نمی گیرد.

تقریباً تمامی پلاستیكهای معمول در بازار از محصولات پتروشیمی كه غیر قابل برگشت به محیط میباشند، به دست میآیند. راهحل جایگزین برای این منظور، بهرهبرداری از باكتری های خاكزی مانند Ralstonia eutrophus میباشد كه تا ۸۰ درصد از توده زیستی خود قادر به انباشتن پلیمرهای غیر سمی و تجزیهپذیر پلی هیدروكسی آلكانوات (PHA) هستند. PHA ها عموماً از زیرواحد بتاهیدروكسی آلكانوات و به واسطه مسیری ساده با ۳ آنزیم از استیل-كوآنزیم A ساخته شده و معروفترین آنها پلی هیدروكسی بوتیرات (PHB) میباشد.

در خلال دهه ۸۰ میلادی شركت انگلیسی ICI فرآیند تخمیری را طراحی و اجرا كرد كه از آن طریق PHB و سایر PHA ها را با استفاده از كشت E.coli تراریخته كه ژنهای تولید PHA را از باكتریهای تولید كننده این پلیمرهای دریافت كرده بود، تولید میكرد. متاسفانه هزینه تولید این پلاستیكهای زیست تخریب پذیر، تقریباً ۱۰ برابر هزینه تولید پلاستیكهای معمولی بود. با وجود مزایای بیشمار زیست محیطی این پلاستیكها مثل تجزیه كامل آنها در خاك طی چند ماه، هزینه بالای تولید آنها، باعث اقتصادی نبودن تولید تجارتی در مقیاس صنعتی بود. با این وجود بازار كوچك و پرسودی برای این محصولات ایجاد شد و از پلاستیكهای زیست تخریب پذیر برای ساخت بافت های مصنوعی بهرهبرداری گردید. با وارد كردن این پلاستیك ها در بدن، آنها به تدریج تجزیه شده و بدن بافت طبیعی را در قالب پلاستیك وارد شده دوبارهسازی میكن د(شکل 1). در این كاربرد تخصصی پزشكی، قیمت اینگونه محصولات زیستی قابل مقایسه با كاربردهای كم ارزش اقتصادی پلاستیك در صنایع اسباب بازی، تولید خودكار و كیف نمیباشد.

شکل 1: استفاده از پلاستیك ها در بدن

هزینه تولید PHA ها با تولید آنها در گیاهان تراریخته و كشت وسیع در زمینهای كشاورزی، به نحو قابل ملاحظهای كاهش خواهد یافت. این موضوع باعث شد كه شركت مونسانتو در اواسط دهه ۹۰ میلادی امتیاز تولید PHA را از شركت ICI كسب نماید و به انتقال ژن های باكتری به گیاه منداب بپردازد. مهیا كردن شرایط برای تجمع PHA ها در پلاستید به جای سیتوسل، امكان برداشت محصول پلیمری را از برگ و دانه ایجاد كرد. مهمترین مشكل لاینحل باقی مانده در بخش فنی این پروژه، نحوه استخراج این پلیمر از بافت های گیاهی با روشی كم هزینه و كارآمد میباشد. مشكل دیگر در زمینه PHB میباشد كه در حقیقت مهمترین گروه از PHA ها بوده ولی متاسفانه شكننده بوده و در نتیجه برای بسیاری از كاربردها مناسب نمیباشد. بهترین پلاستیكهای زیست تخریب پذیر، كوپلیمرهای پلی هیدروكسی بوتیرات با سایر PHA ها مثل پلی هیدروكسی والرات میباشند. تولید اینگونه كوپلیمرها در گیاهان تراریخت بسیار سخت تر از تولید پلیمرهای تك مونومر میباشد. در سال ۲۰۰۱ این مشكلات به همراه مسایل مالی شركت مونسانتو باعث شد تا این شركت، امتیاز تولید PHA تراریخت را به شركت Metabolix واگذار كند. شركت Metabolix در قالب یك پروژه مشاركتی با وزارت انرژی آمریكا به ارزش تقریبی 8/14 میلیون دلار، برای تولید PHA در گیاهان تراریخته تا پایان دهه ۲۰۱۰ میلادی تلاش میكند. گروه های دیگری نیز برای تولید PHA در گیاهانی مثل نخل روغنی تلاش میكنند. باید منتظر بود تا سرانجام شاهد تولید اقتصادی این محصولات دوستدار محیط زیست در آیندهای نزدیك بود. از این رو در کشورمان نیز اقدامات اولیه ای در خصوص موارد مورد بحث صورت گرفته است که از جمله آنها می توان به تدوین استانداردهایی در این زمینه اشاره کرد .

در ایران به همت محققان پژوهشگاه صنعت نفت، پلی اتیلن با زیست تخریب پذیری مناسب تهیه شده است.محققان با افزودن پلیمرهای طبیعی و سیستم های تسریع كننده تخریب به پلی اتیلن، كیسه هایی با زیست تخریب پذیری مناسب تهیه كرده اند . امكان تهیه محصول زیست تخریب پذیر كه قیمت تمام شده آنها 20 تا 40 درصد سایر انواع پلیمرهای زیست تخریب پذیر تجاری معمولی است و تنها 3/21 برابر قیمت پلی اتیلن معمولی است یكی از دستاوردهای مهم به شمار می رود نكته ای كه نباید ازنظر دور داشت این است كه علی رغم قیمت بالاتر تولید پلاستیك های زیست تخریب پذیر، چه بسا قیمت واقعی آنها بسیار كمتر از پلاستیك های سنتی باشد؛ چرا كه بهای تخریب محیط زیست و هزینه بازیافت پس از تولید هیچ گاه مورد محاسبه قرار نمی گیرد.

بررسی استاندارد پلاستیك های قابل کمپوست شدن- ویژگی ها

هدف ودامنة كاربرد

هدف از تدوین این استاندارد تعیین ویژگی هاوروشهای آزمون برای شناسایی و نشانه گذاری پلاستیكها و محصولات ساخته شده از پلاستیك هایی است كه برای بازیافت از طریق تولید کمپوست به روش هوازی مناسبند. دراین استانداردبه چهار جنبة زیر اشاره شده است:

الف) زیست تخریب؛

ب) تجزیه طی فرآیندتولید کمپوست ؛

پ) اثرات منفی بر فرآیندوتاسیسات تولید کمپوست ؛

ت) اثرات منفی بر كیفیت کمپوست به دست آمده، شامل حضورسطوح بالای فلزات رده بندی شده و دیگر ترکیبات زیان آور.

این استاندارد در بر گیرنده شرایط لازم برای نشانه گذاری محصولات و مواد پلاستیكی شامل بستهبندیهای ساخته شده از پلاستیك با عناوین"قابل تبدیل به کمپوست " یا "قابل تبدیل به کمپوست در امكانات شهری و صنعتی تولید کمپوست " یا "زیست تجزیه پذیر در طی فرآیند تولید کمپوست " می باشد (در این استاندارد ، این سه اصطلاح معادل در نظر گرفته شدهاند). به علاوه، این نشانه گذاری باید با تمام قوانین منطقهای، ملی یا محلی مطابقت داشته باشد.

بازیافت پلاستیكهای قابل تبدیل به کمپوست از طریق تولید کمپوست را میتوان تحت شرایط موجود در واحدهای صنعتی تولید کمپوست كه به خوبی مدیریت میشوند، انجام داد .در این واحد ها دما، میزان رطوبت، شرایط هوازی، نسبت كربن/ نیتروژن و شرایط عملآوری بهینهسازی شده است. چنین شرایطی عموماً در واحدهای صنعتی و شهریِ تولیدکمپوست وجود دارد. تحت این شرایط، پلاستیكهای قابل تبدیل به کمپوست باسرعتی قابل مقایسه با سرعت تجزیه بقایای گیاهی ، سبد های کاغذی و زایدات مواد غذایی ، تجزیه و زیست تجزیه میشوند.

در این استاندارد، علاوه براصطلاحات و تعاریف تعیین شده در ISO 472 اصطلاحات و تعاریف زیر نیزبه كار میرود:

پركننده: مادة جامد تقریباً خنثی كه به پلاستیك افزوده میشود تا مقاومت، پایداری، خواص عملی یا دیگر جنبههای كیفی آن را بهبود بخشد یا هزینهها را كاهش دهد.

پلاستیك قابل کمپوست شدن: پلاستیكی كه توسط فرآیندهای زیستی در طی تولید کمپوست ، بایک سرعت ثابت ، همسان با دیگر مواد شناخته شدة قابل تبدیل به کمپوست دستخوش تجزیه شده و به CO2، آب، مواد معدنی و زیست توده تبدیل میشود و هیچگونه پس ماندة قابل تشخیص یا سمی بر جای نمیگذارد.

تخریب : تفكیك فیزیكی یك ماده به قطعات بسیار كوچك است.

جامدات فرار: مقدار جامدی است كه از کسر کردن باقیمانده حجم معینی از مادة آزمون یا کمپوست بعد از سوزاندن در دمای تقریبی550 درجه سلسیوس از كل مواد خشك همان نمونه به دست میآید.

زیست تخریب پذیر طی تولید کمپوست : هممعنی با "قابل تبدیل به کمپوست "

زیست تخریبی هوازی نهایی: تجزیة یك آمیزه آلی به دی اكسید كربن، آب و نمكهای معدنی عناصر دیگر موجود (معدنی شدن) به اضافة زیست تودة جدید كه به وسیلة میكروارگانیسمها و در حضور اكسیژن صورت میپذیرد.

كاتالیزور: مادهای كه در مقیاس كم استفاده میشود و سرعت یك واكنش شیمیایی را افزایش میدهد و به طور نظری در پایان واكنش، بدون تغییر شیمیایی باقی می ماند.

كل مواد جامدخشك : مقدار مادة جامد به دست آمده از خشك كردن حجم معینی از مادة آزمون در دمای تقریبی 105 در جه سلسیوس تا زمانی که به جرم ثابت برسد.

کمپوست : اصلاح کننده آلی خاک كه از زیست تخریب مخلوطی حاوی عمدتاً باقیماندة گیاهی و گاهی اوقات مواد آلی دیگر به دست میآید و مقدار مواد معدنی آن محدود است.

کمپوست شدن : فرآیند هوازی كه برای تولید کمپوست طراحی میشود

مقدار نظری دی اكسید كربن آزاد شده :( (ThCO2 حداكثر مقدار نظری دی اكسید كربن كه بعد از اكسیده شدن كامل یك آمیزه شیمیایی آزاد می شود، با توجه به فرمول مولكولی محاسبه میشود و برحسب میلی گرم دی اكسید كربن آزاد شده به ازای هر میلی گرم یا گرم آمیزه آزمون، بیان میشود.

هدف از این ویژگی ها، پایهگذاری استانداردهایی برای شناسایی و نشانه گذاری محصولات و مواد پلاستیكی است كه به طور رضایت بخش در سیستم های تولید کمپوست با مدیریت كارامدقابل کمپوست شدن می باشندودر آن میتوان شرایط نوعی (یک نمونه بارز) تولید کمپوست را همواره ثابت نگاه داشت (مثلاً فاز گرماگیری طولانی مدت، شرایط هوازی، مقدار آب کافی، نسبت كربن/ نیتروژن مناسب و غیره. ) . محصولاتی که الزامات زیررا برآورده سازند برای نشانه گذاری با عناوین "قابل تبدیل به کمپوست " یا "قابل تبدیل به کمپوست در امكانات شهری و صنعتی تولید کمپوست " یا "زیست تخریب پذیر در طی فرآیند تولید کمپوست "مناسب هستند.

آزمون مورد استفاده، یك فرآیند تولید کمپوست هوازی قوی را شبیه سازی میكند.در این آزمون موارد زیر اندازهگیری می شود:

الف) سطح نهایی زیست تخریب هوازی مادة موردآزمون؛

ب) درجه تجزیة به دست آمده؛

پ) هرنوع اثرات منفی بر کمپوست نهایی؛

ت) حداكثر غلظت فلزات رده بندی شده در کمپوست.

آزمون زمانی پایان مییابد كه تجزیه زیستی تا رسیدن به یک فاز ثابت پیش رفته باشد ؛ زمان استاندارد برای خاتمه 45 روز است، اما آزمون میتواند تا شش ماه ادامه یابد.

الزامات اصلی

محصول یا مادة پلاستیكی برای تبدیل شدن به کمپوست به صورت رضایتبخش، باید همة مشخصات ذكر شده را داشته باشند.

تجزیه طی تولید كمپوست: محصول یا مادة پلاستیكی در طی فرآیندتولید کمپوست باید به گونه ای تجزیه شود كه در پایان فرآیندبقایای پلاستیک ازسایر مواد آلی موجود درکمپوست نهایی، به سهولت قابل تشخیص نباشد. به علاوه، در طول غربالگری و پیش از توزیع نهایی کمپوست ، مقادیر زیادی محصول یا مادة پلاستیكی نباید یافت شود.

زیست تخریب هوازی نهایی: سطح نهایی زیست تخریب هوازی باید به وسیلة آزمون و تحت شرایط كنترل شده برقرار شود.

عدم وجود عوارض جانبی در قابلیت کمپوست برای كمك به رشد گیاه: هنگامی كه محصول یا مادة پلاستیكی آزمون شده با کمپوست شاهد كه هیچگونه ماده مرجع در آغاز آزمون به آن افزوده نشده ، مقایسه میشود، نباید هیچگونه عوارض جانبی در قابلیت کمپوست برای كمك به رشدگیاه داشته باشد.

مطا بقت با قوانین ملی : بر پایة قوانین مرتبط ملی و/ یا منطقهای، تجزیة محصول یا مادة پلاستیكی نباید سطح فلزات رده بندی شده یا دیگر مواد سمی در محیط زیست را به طور غیرقابل قبول افزایش دهد. این مسئولیتِ كاربر است كه از قوانین ملی و/ یا منطقهای قابل اجرای مربوط به فلزات، دیگر عناصر و مواد سمی موجود در محیط زیست، پیروی كند.

تجزیه طی تولید كمپوست : تجزیة یك محصول پلاستیكی در صورتی رضایتبخش است كه پس از یك آزمون تولید كمپوست كنترل شدة 84 روزه و بعد از الك كردن به وسیلة یك الك 0/2 میلیمتری، بیش از 10% از جرم خشك اصلی آن باقی نماند. این آزمایش باید طبق استانداردهای ISO 16929، ISO 20200، ISO 14855-1 یا ASTM D 5338 و تحت شرایط تبدیل كمپوست گرماگرای بدون تله CO2 انجام پذیرد.

زیست تخریبی هوازی نهایی : سرعت و سطح زیست تخریبی یك محصول پلاستیكی در صورتی رضایتبخش است كه پس از آزمایش طبق استانداردهای ISO 14855-1، ISO 14855-2 یا ASTM D 5338، نسبت تبدیل به دی اكسید كربن (CO2/ThCO2) مشخص شده است .

زیست تخریب پذیری هوازی نهایی باید برای تمام ماده و هر جزء تشكیلدهندة آلی كه در غلظتی بیش از 1% (در جرم خشك) وجود دارد، تعیین شود.برای اجزاء تشكیلدهنده ای كه در غلظت كمتر از 1% وجود دارند نیازی نیست ، زیست تخریب پذیری نشان داده شود. با این وجود، جمع مقادیر چنین اجزاء تشكیلدهندهای نباید از 5% تجاوز كند.90% كربن آلی تمام پلیمرها (نسبت به مادة مرجع كنترل مثبت) ، باید در پایان مدت آزمون به دی اكسید كربن تبدیل شده باشد . مدت زمان تبدیل به كمپوست مرجع كنترل مثبت و نمونة آزمون باید به یك اندازه باشد ، ونتایج زمانی مقایسة شوند كه فعالیت هر دو ثابت شده باشد. مرجع كنترل مثبت استفاده شده باید سلولز میكروكریستالی باشد. به عنوان یك جایگزین، در پایان آزمون، 90% (در شرایط مطلق) كربن آلی باید به دی اكسید كربن تبدیل شده باشد. با وجود اینكه آزمون زیست تخریبی شامل تبدیل پلیمرها به زیست توده هاو مواد هیومیك اضافه بر دی اكسید كربن است، هیچ استانداردروش آزمون یا ویژگی برای بیان كمی این محصولات تبدیلی وجود ندارد. اگر زمانی چنین آزمون ها و ویژگیهایی قابل دسترس شوند، این استاندارد باید تجدید نظر شود. دوره آزمون نباید بیش از 180 روز باشد.

عدم وجود عوارض جانبی در قابلیت كمپوست برای كمك به رشد گیاه و مطابقت با قوانین منطقهای و/ یا ملی

برای تضمین این مطلب كه تولید كمپوست محصولات یا مواد پلاستیكی هیچگونه اثرات زیان آور بر كمپوست نهایی یا محیط زیست ندارد و در راستای قوانین منطقهای و ملی است .

غلظت فلزات رده بندی شده و دیگر مواد سمی در محصولات یا مواد پلاستیكی باید كمتر از 50% مقداری باشد كه برای لجن، كود شیمیایی و كمپوستی كه در حومه شهر محلی كه محصول وارد بازارمی شودیا دفع میشود ، مقررشده است (به عنوان مثال پیوست الف وفهرست منابع مربوط راببینید). محصول یا مادة پلاستیكی باید حاوی حداقل 50% جامدات فرار باشد.

سرعت جوانه زنی كمپوست نهایی و زیست تودة گیاهی در كمپوست، نباید كمتر از 90% كمپوست شاهدی باشد كه هیچگونه مادة آزمایشی یا مرجع در ابتدای آزمایش به آن افزوده نشده، و این باید مطابق راهنمای OECD 208 و اصلاحات تعیین شده در ضمیمة E از EN 13432:2000 باشد.

جدول1 : مثال هایی برای حداكثرمقدارغلظت فلزات رده بندی شده ودیگر مواد سمی ( برحسب میلی گرم/ كیلوگرم در ماده خشك)

|

عنصر |

ASTM D 6400 |

cEN 13432 |

ژاپنd |

|

|

آمریكاa |

كاناداb |

|||

|

روی |

1400 |

463 |

150 |

180 |

|

مس |

750 |

189 |

50 |

60 |

|

نیكل |

210 |

45 |

25 |

30 |

|

كادمیوم |

17 |

5 |

5/0 |

5/0 |

|

سرب |

150 |

125 |

50 |

10 |

|

جیوه |

5/8 |

1 |

5/0 |

2/0 |

|

كرم |

- |

265 |

50 |

50 |

|

مولیبدن |

- |

5 |

1 |

- |

|

سلنیوم |

50 |

4 |

75/0 |

- |

|

ارسنیك |

5/20 |

19 |

5 |

5 |

|

فلوئور |

- |

- |

100 |

- |

|

كبالت |

- |

38 |

- |

- |

|

aماكزیمم غلظت داده شده برای آمریكا50% مقدار تعیین شده درجدول 3 استاندارد 40 CFR 503.13 است. (همانطوركه درالزامات استاندارد ASTM 6400 آمده است ) b ماكزیمم غلظت داده شده برای كانادا مطابق بند 6-1 استاندارد BNQ 9011-911-1/2007 است c ماكزیمم غلظت فلزات برای اتحادیه اروپا 50% تعیین شده در معیارها ومقررات طبقه بندی بومی بهبود دهنده های خاك (EC OJ L 219, 7.8. 1998, P. 39, ) است d ماكزیم غلظت فلزات برای ژاپن 10% تعیین شده در قوانین كنترل كود شیمیایی( وزارت كشاورزی وجنگلداری و شیلات ) وراهنماهای كیفیت كمپوست ( اتحادیه مركزی تعاونی های كشاورزی ) است |

||||

پلاستیک های متداول حاوی مواد تخریب پذیر آمیزه هایی هستند که در آنها یک ماده تخریب پذیر(مانند نشاسته) به یک پلاستیک متداول (مثل پلی اتیلن) اضافه میشود و تخریب این ماده به افزایش سرعت تخریب پلاستیک کمک می کند. این مواد چند سالی هست که وارد بازار شده اند و با اون که کمک زیادی به کاهش زباله های پلاستیکی کرده اند، اما به دلیل این که اولا در انها از همان پلاستیک های متداول تخریب ناپذیر استفاده شده و دوما استفاده از مقدار زیادی مواد تخریب پذیر در پلاستیک ویژگی ها را تضعیف می کند، موقعیت چندان محکمی ندارند.

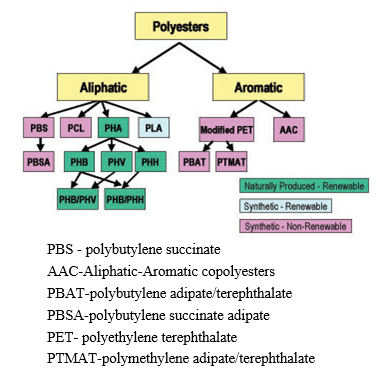

پلاستیک های تخریب پذیر ذاتی موادی هستند که به دلیل ساختمان شیمیایی خاصشان به وسیله باکتری ها، آب یا آنزیم ها در طبیعت تخریب می شوند. مهم ترین پلاستیک از این نوع پلی لاکتیک اسیدهست که از اسید لاکتیک تهیه میشود. پیش بینی میشود این پلاستیک، که خواص بسیار خوبی هم داره، در آینده رقیبی بسیار جدی برای پلاستیک های متداول امروزی به خصوص در صنعت بسته بندی باشد. مشکل بزرگ این مواد، گران بودنشان است که در حال حاضر تحقیقات برای توسعه یک روش ارزان برای تولیدشان ادامه دارد. جالب این که منابع اصلی تولید این پلاستیک طبیعی هستند و از محصولات نفتی برای ساخت آنها استفاده نمی شود.در شکل 2 طبقه بندی خانواده بزرگی از پلاستیک های پلی استیری نشان داده شد . که به اختصار هر یک نامگذاری شده است .

شکل 2 : طبقه بندی پلی استرها

نتیجه گیری

ضایعات و زباله های پلاستیکی به جا مانده از محصولات غذایی همواره در قالب یک معضل بزرگ مطرح بوده است. این پلاستیک های دورریخته شده که در واقع زمانی بسته بندی مواد خوراکی و بهداشتی را تشکیل می داده اند، آلودگی های محیط زیستی وسیعی ایجاد می کنند. با توجه به مصرف روز افزون پلاستیک ها و تولید حجم زیادی از ضایعات زمین یا سوزاندن آنها سبب آسیب های فراوانی که به محیط زیست وارد می شود ، منطقی نیست . بنابراین بازیابی آنها می تواند از اهمیت زیادی برخوردار باشد . با توجه به آمارهای بدست آمده در بین پلاستیک ها پلی اولفین ها بیشترین حجم ضایعات را تشکیل می دهند. پلاستیک با ماندگاری حدود 300 سال یک ماده تجزیه ناپذیر محسوب می شود. خبر تولید پلاستیک های خوراکی شاید موجبات تعجب بسیاری از افراد را برانگیزد اما واقعیت این است که هم اکنون دنیا به سمت تولید و استفاده از پلاستیک های زیست تخریب پذیر و خوراکی پیش می رود. به همین دلیل در کشورهای صنعتی و پیشرفته تحقیقات گسترده ای روی ساخت پلاستیک های زیست تخریب پذیر آغاز شده است.

امید است، با بررسی کارشناسی و دقیق موضوع توسط مسئولان امر جهت تولید و مدیریت پس از مصرف این مواد

( تبدیل به کمپوست) گام مهمی در جهت حفظ محیط زیست سالم وکاهش آلودگی حاصل از ضایعات پلاستیکی برداشته شود.

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست