wikiplast.ir

مقدمه ای بر فرایند شکل دهی گرمایی (Thermoforming)

این فرایند یکی از اولین فرایندهای بکار رفته در صنایع پلاستیک است که با شکل دهی ورق سلولز نیترات در دهه 1800 میلادی آغاز گردید. با پیداش مواد و کاربردهای جدید، رشد این فرایند بطور چشمگیری افرایش یافت.

امروزه این فرایند در تولید محصولات زیادی از بسته های حبابی بسته بندی باطری های کوچک تا پنل های داخلی هواپیما کاربرد دارد. بازار معمولا بر اساس کاربرد نهایی محصول تولیدی شناخته می شود.

محصولات صنعتی (Industrial Products) شامل اقلامی با طول عمر طولانی مورد انتظار از قبیل محصولات بکار رفته در صنایع حمل و نقل و ساختمان هستند. محصولات دور ریختنی (Disposable Products) (غیر بسته بندی) شامل اقلامی هستند که طول عمر کمی از آنها مورد انتظار است اما در دسته بسته بندی قرار نمی گیرند.

این بازار شامل ظروف پلاستیکی و لیوان های نوشیدنی یکبار مصرف است. محصولات بسته بندی (Packaging Products) بازار بزرگ و عظیمی از محصولات ساخته شده برای اقلام بسته بندی با قیمت کم است که کار محافظت از محصول و افزایش طول عمر اقلام بسته بندی شده را انجام می دهند.

مزایای فرایند شکل دهی گرمایی

1- قیمت کم تجهیزات:

تجهیزات فرایند شکل دهی گرمایی در مقایسه با دیگر تجهیزات فرایندهای پلاستیک از قبیل قالبگیری تزریقی قیمت کمتری دارند. بطور مثال نیروی مورد نیاز برای شکل دهی یک ورق معمولا کمتر از 14 PSI و فشار کمتر از 150 PSI است که در قالبگیری تزریقی بیشتر از 10000 PSI است.

2- قیمت کم قالب:

به علت نیروی کم مورد نیاز برای قالبگیری، قالب از مواد مختلفی می تواند تهیه شود. اگرچه آلومنیوم ماده ای بسیار معمول در تولید قالب های تولیدی این فرایند است، قالب های با حجم تولید کم را می توان از چوب، اپوکسی، کامپوزیت و دیگر موادیکه بتوانند فشار و دمای این فرایند را تحمل کنند، ساخت.

3- اقتصادی برای تولید با حجم کم

قیمت قالب کم است، بویژه برای قالب های نمونه اولیه یا prototype؛ لذا محصول با حجم کم تولید، با صرفه اقتصادی می توان تولید کرد. قیمت قالب کمتر، هزینه محصول کمتر.

4- گانت زمانی (time line) از طراحی تا نمونه اولیه کم

قیمت قالب کم، بوِیژه در قالب های چوبی و کامپوزیتی باعث ایجاد محصول در زمان کم می گردد. یک سازنده مدل قادر است یک قالب ساده با حجم تولیدی کم را در زمان بسیار کمی بسازد لذا یک قطعه به سرعت قابل بازنگری و بررسی مجدد است.

5- نسبت سطح بزرگ به ضخامت رایج است.

قطعات بسیار نازک مانند لیوان آشامیدنی یکبار مصرف می توانند تولید شوند که برای پروسه هایی مانند قالب گیری تزریقی بسیار نازک هستند. همچنین محصولات بزرگ مانند لاینرهای یخچال-فریزر (شکل 1-6) و حوضچه های آبگرم نیز می توان تولید کرد که ممکن است از توان تولید فرایندهای قالبگیری رایج تجاوز کند.

شکل1: ظروف یکبار مصرف

شکل2: محصول فومی یکبار مصرف

شکل3: بسته بندی حبابی

شکل4: بسته بندی مواد غذایی

شکل5: لاینر یخچال-فریزر

شکل6: حوضچه های آبگرم Hot tube shell

6- انواع مختلفی از پلاستیک قالب کاربرد است:

تقریبا تمام گرمانرم هایی که می توانند به یک ورق تبدیل شوند را می توان با این فرایند شکل دهی کرد.

7- تزئینات و چاپ:

اغلب قبل از فرآیند فرم دهی، روی ورق فرآیندهای چاپ معمولی انجام می گیرند. چاپ بعد از فرم دهی نيز مقرون به صرفه است و براي طراحان محصول، آزادی زیادی را علاوه بر ارزان بودن روش تزئين محصول، بوجود می آورد.

8- قطعات چندلایه:

ورق اکسترود شده را می توان با لایه های زیادی از مواد شامل رنگ های مختلف، گریدها، افزودنی ها و غیره تولید کرد. محصول این فرایند، قطعه ی چند لایه ی ترمو فرم است. یک مثال معمول از آن، یک لیوان یکبار مصرف با یک لایه داخلی سفید و بیرونی رنگی است.

شکل زیر

معایب شکل دهی گرمایی

ضخامت غیر یکنواخت: این یکی از معایب فاکتور فرایند ترموفرمینگ است. از آنجا که ترموفرمینگ یک فرآیند کششی است، ضخامت دیواره محصول بسته به میزان کششی که باید برای ایجاد هندسه مورد نظر اعمال گردد متفاوت است.

قوانین طراحی بسیاری علاوه بر تغییرات فرایند برای به حداقل رساندن تاثیر کشش وجود دارد.

هزینه ورق: فرآیند شکل دهی گرمایی به علت اینکه ورق در ابتدا باید تولید شود، یک فرایند ثانویه در نظر گرفته می شود. هزینه های تولید ورق به هزینه مواد خام (ورودی) برای محصولات ترمو فرم شده می افزاید.

ورقها معمولا با استفاده از فرآیند اکستروژن، casting یا calendaring تولید می شوند.

برش زوائد (Trimming) : ورقی که ترموفرم می شود، باید در یک فریم یا گیره در طول فرآیند گرما قرار گیرد. پس از شکل دهی، قطعات باید از ورق با عملیات های برشی حذف شوند.

بعضی از فرایند ها بسیار اتوماتیک و سریع هستند و نیاز به تجهیزات گران قیمت مانند روبات ها و لیزرها دارند. اما نوع دیگر آن نیازمند نیروی کار زیاد برای حذف دستی زوائد در هر قطعه دارد.

هزینه مواد زائد: مواد زائد بقیه زوائد پس از آنکه قطعه از ورق جدا شد را تشکیل می دهد. این زوائد باقی مانده گاهی تا 80٪ از وزن ورق اصلی را تشکیل می دهد. این مواد معمولا با استفاده از روش های آسیابی و فرایند مجدد، که هزینه های بیشتری را به محصول اضافه می کنند، احیا می شود.

محدودیت شکل/هندسه قطعه: اکثر فرایندهای حرارتی از یک قالب استفاده می کنند که در آن ورق کشیده و سرد می شود. این قالب تک صحفه، جزئیات را فقط در یک سطح از قطعه ایجاد می کند. همچنین در قطعات برش زیرین و توخالی، علاوه بر هزینه، مشکلات دیگری را می افزاید.

محدوده دمای مفید: از آنجا که ترموفرمینگ یک فرایند شکل دهی است نه فرایند قالبگیری، فرایند محصول دارای "حافظه" است. مولکول ها به حالت تنش نگه داشته می شوند و اگر دما به درجه حرارت اعوجاج یا تغییر شکل(اغلب شبیه به دمای شکل دهی پایین تر) برسد قطعه به شکل ورق بازگشت می کند.

پلیمرهای بکار رفته در فرایند شکل دهی گرمایی

اگرجه بیشتر ترموپلاستیک ها را میتوان به ورق تبدیل کرد و آنها را از طریق این فرایند شکل دهی کرد، اما پلیمرهایی وجود دارند که بیشتر در این فرایند بکار رفته اند. در ادامه به بررسی این پلیمرها می پردازیم:

1. پلی استایرن (PS)

پلی استایرن معمولی که با GPPS شناخته می شود، یکی از ساده ترین پلاستیک ها برای شکل دهی گرمایی است. این پلیمر یک ماده شفاف بی شکل است و بیشترین کاربرد را در صنعت شکل دهی گرمایی دارد. اگرچه از لحاظ نوری شفاف است، براحتی کشیده می شود و مقاومت آب و هوایی کم آن، باعث کاهش کاربرد آن در کاربردهای داخلی شده است.

مروری کلی بر فرایند شکل دهی گرمایی

1. فرایند شکل دهی گرمایی

فرایند شکل دهی یک فرایند ثانویه در صنعت پلاستیک است، بطوریکه مواد ورودی، ورق یا فیلم پلاستیکی ابتدا باید تولید شوند. این فیلم یا ورق عموما با فرایندهای اکستروژن، ریخته گری یا casting و calendaring تولید می شوند.

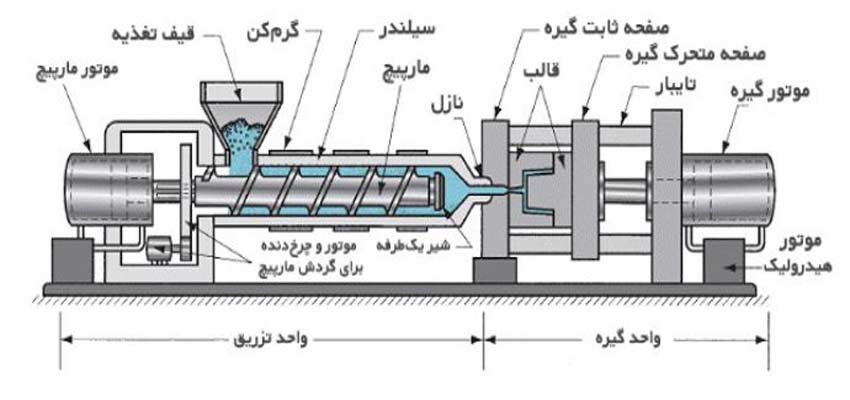

اصول فرایند شکل دهی گرمایی مراحل زیر را نیازمند است:

- تهیه ورق

- بارگیری ورق به فرایند

- گرمایش ورق تا دمای شکل دهی

- کشش ورق به شکل خواسته شده با استفاده از نوعی نیرو

- سرد کردن ورق تا دمایی که شکل خود را حفظ کند.

- خروج قطعه از فرایند

- حذف زوائد قطعه به شکل نهایی.

در ادامه به توضیح هر یک از این مراحل خواهیم پرداخت.

منبع: بسپاران

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله

آمیزههای پلیمری ابهر؛ تولید کامپاند کابل و لوله «شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست