wikiplast.ir

مشخصات فنی لولههای پلی اتیلن گاز

خواص مکانیکی لولههای پلی اتیلن و ایمن بودن بسیار بالای آنها باعث این رشد و اعتماد بوده است. در گزارشهای مختلف از نقاط زلزله خیز جهان مانند ژاپن و مقایسه لولههای تاسیسات شهری و مشخصا لولههای گاز مشخص گردیده است که لولههای گاز پلی اتیلن صدمهای ندیدهاند و 100 درصد سالم هستند.

به دلیل حساسیت بالایی که بر روی شبکههای انتقال گاز وجود دارد همیشه این سامانهها را مورد تحقیق و بررسی انجام میدهند و آزمایشهای مختلف بر روی آنها انجام میشود تا اگر عیب و ایرادای وجود دارد نمایان شود و بتوانند این ایرادات را در زمان مناسب و قبل از بوجود آمدن فاجعهای, رفع نمایند و لولههای پلی اتیلن گاز از این آزمایشها مستثنی نبوده و آزمایشهای فراوانی بروی آنها انجام شده است که برخی از مقالات دانشگاهی و علمی در زیر این مطلب لیست شده است.

مشخصات لوله پلی اتیلن گاز در رابطه مستقیم با مواد اولیه آن است , عموما لوله پلی اتیلن گاز از مواد پلی اتیلن MDPE تولید میشوند و این مواد از لحظه ورود به کارخانه تا لحظه نهایی که لوله پلی اتیلن از کارخانه خارج میشود تحت آزمایشهای بسیار سختگیرانه قرار میگیرد و این آزمایشها بر اساس استانداردهای بین المللی زیر انجام میپذیرد:

ویژگی و خواص مواد اولیه و لوله های پلی اتیلن:

1- ISO-1133 : اندازهگیری شاخص جریان مذاب

2- ISO-1183 : اندازهگیری چگالی لوله

3- ISO-6964 : اندازهگیری میزان دوده در لوله

4- ISO-11420 : اندازهگیری میزان پراکنش دوده

5- EN-743 : اندازهگیری میزان بازگشت حرارتی در لوله پلی اتیلن

6- ASTM DI599 : آزمون ترکیدگی سریع

7- EN-921 : آزمونهای هیدرواستاتیک

8- ISO-6259 : اندازهگیری میزان کشش در آستانه نقطه پارگی

مشخصات ابعاد لوله پلی اتیلن گاز

سایز استاندارد لوله پلی اتیلن گازی از ۱۶ تا حدود ۶۳۰ میلی متر می باشد؛ مگر در موارد خاص که بنا بر سفارش شرکت پیمانکار گاز، این لوله ها با قطرهای متفاوت تولید می شوند.

لولههای گازرسانی میتوانند در فشارهای کاری ۵/۲ تا ۲۰ اتمسفر به خوبی پایدار بمانند. انواع لوله پلی اتیلن گازی مطابق با استاندارد EN 1555 و IGS-M-PL-014-01 تولید می شوند.

لوله و اتصالات پلی اتیلن گازی در برابر عوامل مخرب محیطی نظیر خوردگی، مواد شیمیایی، نشت از محل جوشکاری و ترک خوردگی بسیار مقاوم هستند؛ این لولهها استحکام، انعطاف پذیری بالا، دوام و عمر طولانی دارند. استفاده از لوله های پلی اتیلن برای حوزه گازرسانی موجب کاهش هزینهها و زمان اجرای پروژه شبکه گازرسانی میشود.

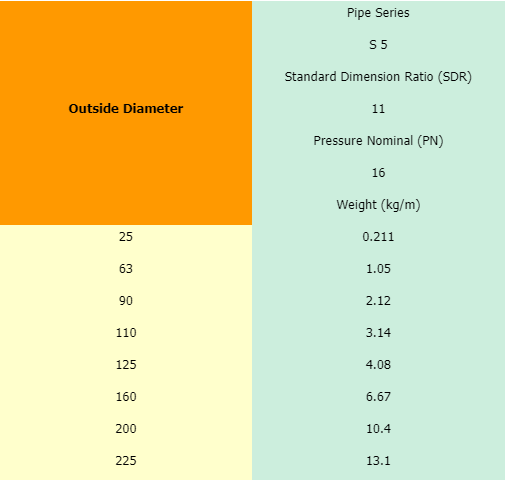

جدول مشخصات وزنی و ابعادی لوله پلی اتیلن گاز

مشخصات لوله گاز پلی اتیلن

چگالی

خواص پلی اتیلن وابستگی زیادی به چگالی آن دارد. پلی اتیلن ساخت فرآیندهای مختلف ممکن است دارای چگالی در محدوده 90/0 تا 0/98gr/cm^2 باشند.

برای ساخت لوله از انواع مختلف پلی اتیلن استفاده می شود ،لیکن دو نوع نیم سنگین (PE.MD) و سنگین (PE.HD)برای ساخت لوله های مورد استفاده در گاز رسانی به کار می روند.

بر اساس استاندارد(1988) 4437-ISO چگالی اسمی رزین پلی اتیلن مصرفي در ساخت لوله های گاز رسانی(که نمونه براساس 1872-ISO تهیه و چگالی آن طبق روش ISO-1183اندازه گیری شده است) دست کم باید 0/93gr/cm^2 باشد.اجزای تشکیل دهنده آمیزه این رزین عبارت از مواد ضد اکسنده پایدار کننده ها در برابر پرتو فرابنفش و رنگدانه است.

چنین پلی اتیلنی براساس بند 3 در استاندارد 1872-ISO در درجه بندی 4۰3 یا 5 قرار می گیرد.

شاخص جریان مذاب(MFI)

شاخص جریان مذاب معیاری از وزن مولکولی پلی اتیلن است.وزن مولکولی نیز مانند پگلی نقش مهمی در خواص پلی اتیلن دارد ، از این رو شاخص جریان مذاب پلی اتیلن مورد استفاده در ساخت لوله باید مشخص باشد.

این خاصیت معمولا مطابق روش 1123-ISO اندازه گیری می شود (مقدار بارگذاری ۵ کیلوگرم در دمای °190C است). شاخص سیالیت مذاب پلی اتیلن برای ساخت لوله های گاز کمتر از یک می باشد.

انقباض گرمایی

آزمون انقباض گرمایی لوله در دمای °110Cبه مدت 30 دقیقه براساس استاندارد ISO-4427 انجام میشود. در این آزمون میزان انقباض نباید بیشتر از3درصد باشد و پس از انجام آزمون نیز لوله باید عاری از هرگونه تاول زدگی و ترک خوردگی باشد.دستور کار آزمون در ISO-2506 مندرج است.

استحکام کششی

در آزمون کششی براساس دستور کار 6259-ISO در دمای °23C، میزان درصد ازدیاد طول تا پارگی نباید کمتر از 350 باشد.در این روش سرعت کشش50mm/min برای لوله با قطر110mm و 100mm/min برای لوله با قطر32mm است. نمونه ها برای آزمون کشش از راه منگنه زنی (punching)لوله ها به دست می آیند.

پایداری شیمیایی

لوله های پلی اتیلن برای گازرسانی باید از پایداری کافی در برابر برخي مواد موجود در گاز طبیعی برخوردار باشند زیرا این مواد می توانند در لوله به صورت مایع (مقطر) در آیند.

میزان پایداری لوله در برابر این مواد از راه انجام آزمون غشاء داخلی با گاز مصنوعی متراکم (مخلوط تری متیل بنزن و دكان نرمال به نسبت مساوی) در داخل و آب در خارج لوله سنجیده می شود. قبل از انجام این آزمایش لوله برای مدت 1500 ساعت در دمای °C232 و تحت فشار معمولی نگهداری می شود.

براساس استاندارد 4437-ISO لوله پلی اتیلن باید فشار داخلی MPa2 را در دمای °C80 با مواد شیمیایی مورد نظر برای دست کم 30 ساعت تحمل کند.

نمونههای لوله پلی اتیلن گاز را میتوان قبل از آزمایش در دمایC°80 به مدت 24 ساعت نگهداری کرد.این آزمایش روی لوله های به قطر 32 ، 40 ، 50mm و SDR11 انجام می شود SDR) مخفف standard dimension ratio و نسبت قطر اسمی خارجی لوله به ضخامت دیواره آن است).

معمولا نتیجه آزمایش پایداری شیمیایی به صورت نمودار های تغییرات تنش حلقه ای (hoop stress) برحسب زمان در دماهای مختلف نشان داده می شود.

استحکام هیدروستاتیک لوله

میزان تحمل لوله در برابر فشار داخلی روی لوله به قطر32mm (SDR11)در دماهای مختلف °20C ،°60C و ° 80Cاندازه گیری می شود.

محیط داخل و خارج لوله در این آزمون آب است و بر اساس استاندارد ۴۴۳۷-ISO استحکام هیدروستاتیک دراز مدت لوله برای زمان شکست 100 هزار ساعت در دمای°20C باید دست کم 8MPaتنش حلقه ای باشد.

این آزمون ممکن است در دماهای بیشتر و به صورت تسریع شده انجام گیرد. در این صورت برای زمان شکست 50سال استحکام هیدروستاتیک لوله باید دست کم 6/5MPa باشد.

در اندازه گیری استحکام هیدروستاتیک کوتاه مدت باید تمام انداز های مختلف لوله تولید شده مورد آزمایش قرار گیرند. در استاندارد جهانی ISO 4437 لوله های پلی اتیلن بر پایه میزان استحکام هیدروستاتیک در شرایط مختلف به سه دسته تقسیم میشوند.

همان طور که ملاحظه می شود لوله های دسته الف در دمای معمولی استحکام بیشتری دارند در حالی که لولههای دسته به در دمای زیاد استحکام بیشتری نشان می دهند.

لوله های دسته ج در دمای زیاد عملکردی نظیر دسته Aدارند ، ولی در دمای عادی ضعیفتر از آن عمل می کنند. دستور کار انجام آزمایش تعين استحکام هیدروستاتیک لوله در سند ISO-1167 ارائه شده است.

دوام و استحکام دراز مدت لوله از طریق برون بابی (Extrapolation)نتایج به دست آمده در آزمون فشار داخلی در دمای°C20 تعیین می شود و آزمون ترکیدن(Burst) در دمای °C60 انجام می گیرد.

در صورتی که در دمای °C60 و تنش محیطی 5MPa ترکیدن لوله بیش از 10 هزار ساعت طول بکشد ، تعیین استحکام در °C20 از طریق انجام آزمون در دماهای °60C و °80C و تعمیم آن بر پایه قانون آرنیوس ضروری خواهد بود.

قابلیت جوشکاری

در ارزیابی قابلیت جوشکاری لوله های ساخته شده از رزین پلی اتیلن لازم است که این لوله ها به صورت لب به لب جوش گرمایی داده شوند و تحت آزمونهای مربوط قرار گیرند کیفیت اتصال بین دو لوله به وسیله روشهای مختلفی قابل بررسی و سنجش است که آزمونهای کشش، خمش و کشش سریع و همچنین آزمون استحکام در برابر فشار داخلی آب و آزمون بارگذاری ساکن دراز مدت از آن جمله اند.

تجربه نشان می دهد که از میان روشهای مختلف قابل اجرا ، آزمون کشش نمونه های لوله دارای اتصال جوش و آزمون استحکام در برابر فشار داخلی آب سودمندترند.

اتصال نامطلوب باعث ایجاد شکست از ناحیه اتصال می شود، در حالی که در اتصال قابل قبول شکست در دو قطعه لوله پدید می آید.

با توجه به تنوع نسبتا زیاد پلاستیکهای مورد استفاده در ساخت لوله های گاز رسانی،لازم است که استحکام و پایداری اتصال از نظر سازگاری دو نوع پلاستیک نیز مورد بررسی قرار گیرد.

به طور خلاصه ، محل اتصال دو لوله پس از جوشکاری ابتدا از نظر ظاهری مورد بررسی عینی قرار می گیرد و سپس آزمونهای کشش و عملکرد دراز مدت روی آن انجام می یابد. این آزمونها شامل پایداری مکانیکی در برابر فشار داخلی آب در دمای °80Cو استحکام در برابر نیروی ساکن در دمای ° 80Cمی باشند. در این آزمونها باید شکست از نواحی غیر اتصالی و در طول دو لوله صورت گیرد.

فرسایش لوله بر اثر عوامل جوی

لوله های پلی اتیلن گازرسانی در فاصله زمانی ساخت و مصرف در شرایط مختلف نگهداری می شوند. هنگام نصب نیز ممکن است لوله برای مدت نسبتا" طولانی در معرض عوامل طبیعی نظیر آفتاب و باران قرار گیرد.

با توجه به احتمال تخریب مولکولی پلی اتیلن و تغییر خواص آن لازم است که ارزیابی نسبتا دقیقی از این تغییر و میزان فرسایش به عمل آید. بر اساس استاندارد 4437-ISO درصد ازدیاد طول تا پارگی و استحکام در برابر فشار هیدرولیک داخلی نمونه های لوله باید در محدوده مجاز یاد شده باشند.

طول تقریبی نمونه ها یک متر و قطر آنها مختلف است و در معرض انرژی تابشی دست کم معادل 3/5GJ/ m^2قرار گرفته اند.در ضمن عوامل جوی نباید هیچ گونه تأثیر منفی بر قابلیت جوشکاری لوله ها داشته باشد.

در این آزمون اطلاع از مقدار انرژی تابشی دریافتی عامل مهمی در تعیین مدت زمان انجام آزمایش است. مجموع انرژیهایی که از خورشید و تابشهای آسمانی به زمین می رسد به عوامل متعددی نظیر عرض جغرافیایی، شرایط جوی و آلودگی هوا بستگی دارد.

با تقریب مناسب، مقدار انرژی در واحد زمان در محدوده طول موج 300 تا 3000nm در حدود 1000w/ m^2 است. در صورتی که محدوده طول موج 300 تا 800nm مورد نظر باشد مقدار انرژی در واحد زمان به 580w/ m^2 کاهش مییابد. این در مقدار عبارتاند از انرژی دریافتی در ساعت ۱۲ نیمروز با آسمان صاف در استوا.

منبع: پارس اتیلن کیش

ویکی پلاست | مرجع بازار صنعت پلاستیک

دیدگاه خود را بنویسید

کاش لینک دانلود رو گذاشته بودید ارسال پاسخ

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست