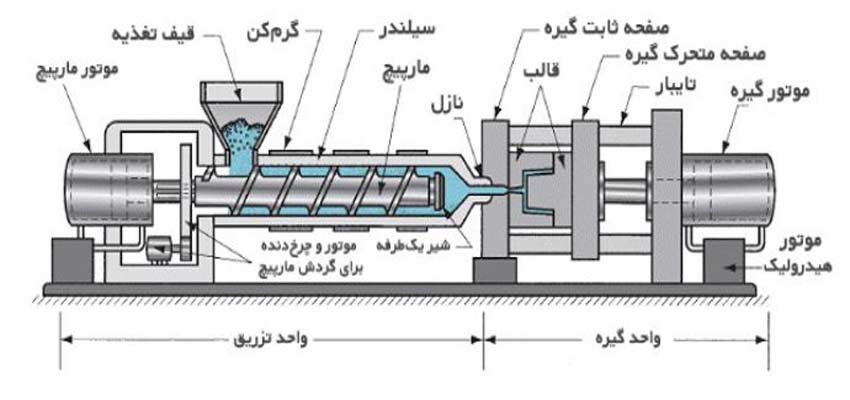

اکسترودر

اکسترودر یکی از مهم ترین مراحل در خط تولید لوله است که دارای یک سیلندر با المنتهای حرارتی قابل کنترل است که در آن مارپیچ/مارپیچ های دقیقی میچرخند. اکسترودرهای جدید ماشینهای بسیار پیچیدهای هستند که به دقت طراحی شدهاند تا فشار و برش روی مواد در تمام مراحل فرآیند قابل کنترل باشد.

قالب

محصول مرحلهی قبل به درون سیلندر و مارپیچ فرستاده میشود تا از طریق گرما، فشار و برش به حالت «مذاب» مورد نظر برسد. در حین گذر از میان مارپیچ، ذرات PVC از تعدادی نواحی حرارتی میگذرد که باعث تراکم، یکنواختی بیشتر و گازگیری از جریان مذاب میشود. آخرین ناحیه فشار را افزایش میدهد تا مواد مذاب از داخل قالب عبور کنند و بر اساس اندازه و مشخصات لولهی مورد نظر شکل بگیرند.

طراحی قالب از اهمیت بسیار بالایی برخوردار است، چرا که تأثیر زیادی روی یکنواختی خواص محصول نهایی دارد.

کالیبراتور

پس از آن که لوله از قالب اکسترودر خارج شد، در یک کالیبراتور به کمک جریان هوا یا وکیوم به اندازهی مطلوب میرسد. طول کالیبراتور در حدود سه برابر قطر لوله است. این طول برای ثابت کردن قطر لوله قبل از مرحلهی پایانی سرمایش در حمام آب با دمای کنترل شده ضروری است.

لوله به وسیلهی یک دستگاه کشش با سرعت ثابت از مراحل کالیبراسیون و سرمایش عبور میکند. کنترل سرعت بسیار مهم است، چرا که بر روی ضخامت دیوارهی محصول نهایی تأثیر میگذارد.

یک چاپگر همراستا در فواصل مشخص، لولهها را بر حسب اندازه، نوع، تاریخ و … نشانهگذاری میکند و یک ارهی اتوماتیک لولهها را بر حسب اندازهی مورد نیاز میبرد.

یک دستگاه کوبله روی یک سر هر شاخه لوله، مادگی ایجاد میکند عموماً دو نوع مادگی وجود دارد: مادگی برای اتصال با با واشر لاستیکی و مادگی برای اتصال با چسب.

مرحله نهایی

محصول نهایی پس از بازرسی و انجام آزمونهای آزمایشگاهی کنترل کیفی به انبار میرود تا در نهایت به مقصد مورد نظر ارسال شود.

منبع: رساکالا

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست