wikiplast.ir

تفاوت عملکرد لیزکننده و آنتی بلاک در فیلم پلیمری

سطح پلیمر دارای ضریب اصطکاک (CoF) بالا است و به طور ذاتی تمایل زیادی به چسبیدن به یکدیگر و سطوح فلزی دارند.

این ویژگی می تواند درحین فرآیند تولید و هنگام استفاده از پلیمرها در کاربرد نهایی مشکلاتی در حین رول )شکل 1) کردن فیلم ها، باز کردن کیسه های نایلون، عملیات بسته بندی، دوخت و برش فیلم و آزاد شدن قطعه پلیمری از قالب را پدید آورد.

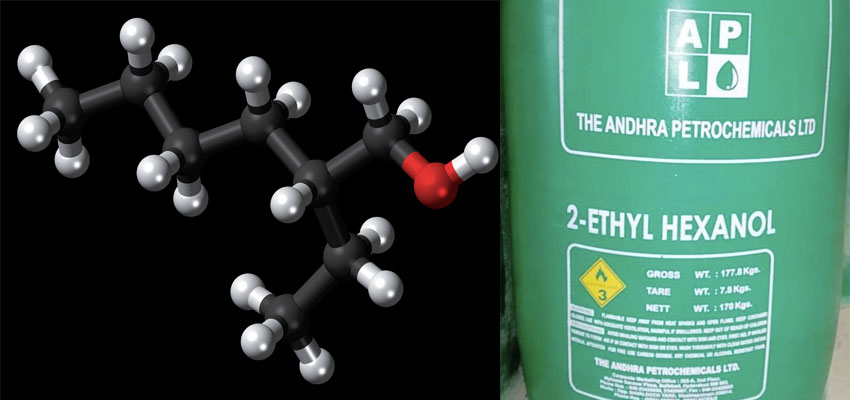

برای حل این مشکل امروزه در صنعت از مواد لیز کننده (Slip Agent) که نوعی ترکیبات آلی هستند استفاده می شود.

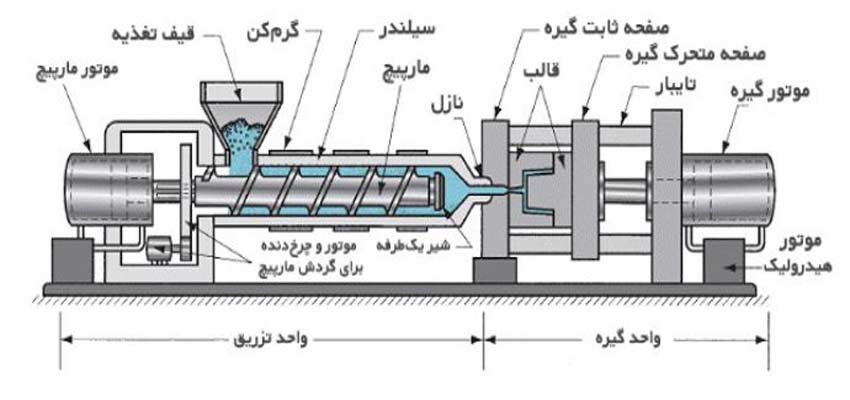

عملکرد لیزکننده ها از طریق مهاجرت به سطح پلیمر است، به عنوان مثال در تهیۀ کیسه های نایلون به روش اکستروژن بادی، پس از اختلاط مستربچ لیز کننده با پلی اتیلن، ذوب شدن مواد در اکسترودر و خروج فیلم پلیمری از قالب، مواد لیز کننده فورا به شکل یکنواخت داخل پلیمر پخش می شوند (شکل 2-الف).

با خنک شدن فیلم پلیمری، مواد لیز کننده به دلیل ناسازگاری نسبی با پلیمر، به سطح خارجی مهاجرت می کنند و یک لایه جزئی روی سطح تشکیل می دهند و ضریب اصطکاک فیلم یک باره افت می کند (شکل 2-ب).

در نهایت مهاجرت مواد لیز کننده به سطح به تعادل رسیده و لایه کاملی از مواد لیز کننده روی سطح پلیمر تشکیل می شود(شکل 2-ج).

در این حالت ضریب اصطکاک به حداقل می رسد و فیلم های تولیدی بیشترین سُر خوردگی را بر روی یکدیگر خواهند داشت. بنابراین همان گونه که در این شکل مشاهده شد، پس از فرآیند کردن عامل لیزکننده با پلیمر پایه، با گذشت زمان، مهاجرت عوامل لیز کننده افزایش یافته و ضریب اصطکاک محصول پلیمری به حداقل می رسد.

یک دسته از افزودنی ها که عملکرد شبیه لیز کننده ها دارند، آنتی بلاک ها (Antiblocks) هستند که از تجمع یا چسبیدگی فیلم ها بر روی یکدیگر جلوگیری می کنند و در اصطلاح بازشوندگی آن ها را بهبود می بخشند. آنتی بلاک ها شامل ترکیبات مختلف معدنی و آلی هستند. ترکیبات معدنی با ایجاد زبری در سطح فیلم، از تماس پلیمر با پلیمر جلوگیری می کند وترکیبات آلی با کاهش ضریب اصطکاک سطح، میزان بازشوندگی آنها را بهبود می بخشد. برخی ترکیبات آلی به طور هم زمان خاصیت لیزکنندگی و آنتی بلاک دارند.

در شکل 3 به طور شماتیک تفاوت عمده بین عملکرد لیزکننده و آنتی بلاک ها نشان داده شده است:

همان طور که در شکل 3 مشخص شده، لیزکننده نیروی برشی بین دو سطح را کاهش می دهد و باعث می شود دو سطح بر روی هم سر بخورند. از طرف دیگر، آنتی بلاک نیروی عمود بر دو سطح را کاهش می دهد و باعث می شود که دو سطح از همدیگر باز شوند.

برای اندازه گیری لیزی دو سطح، ضریب اصطکاک (CoF) را طبق استاندارد ASTM D1894 اندازه گیری می کنند و لیزکننده ها را مطابق جدول زیر، در سه گروه قرار می دهند:

برای اندازه گیری باز شوندگی دو سطح نیروی چسبندگی (Blocking) را طبق استاندارد ASTM D3354 اندازه گیری می کنند.

شکل 4 و 5 عملکرد مستربچ های لیزکننده و آنتی بلاک را به ترتیب در سُر خوردن و بازشوندگی کیسه نایلون نشان می دهد.

عوامل تاثیرگذار در انتخاب لیز کننده و آنتی بلاک ها موارد زیر است:

1- اگر فیلم پلیمری از ابتدا نیاز به سُرخوردگی بالا داشته باشد مانند کیسه هایی که در تولید دچار چروک شدگی می شوند یا بلافاصله پس از فرآیند تولید، دوخت و برش می شوند، از عامل های لیزکننده ای استفاده می شود که به سرعت به سطح مهاجرت می کنند.

2- اگر فیلم پلیمری در فرآیندهای بعد از تولید نیاز به سُرخوردگی بالا داشته باشد همچون فیلم های شرینک از لیز کننده هایی با سرعت مهاجرت به سطح کم در مقادیر زیاد استفاده می شود.

منبع: آریا پلیمر

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پادجم

- توسعه پلیمر پادجم

- توسعه پليمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

مطالب مرتبط

- ۷ تفاوت آبگیری پلاستیک ها به روش سنتی و آبگیری به روش صنعتی

- تفاوت پلی اتیلن و پلی پروپیلن (قسمت دوم: کاربرد)

- فشار پشت مارپیچ در قالبگیری تزریقی چیست؟

- بتن پلیمری ( Polymer Concrete ) چیست؟

- نرم افزار Pipelife زیست محیطی محصول (EPD) برای PVC +لینک دانلود

- مستربچ؛ هر آنچه که باید درباره انواع مستربچ بدانید!

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست