ریسندگی فرآیندی است که طی آن تودههای الیاف منقطع یا استیپل به نخ تبدیل میشوند. در واقع، ریسندگی یک مرحله ساده در صنعت نساجی و یا یک ماشینی نساجی نیست، بلکه مجموعهای از مراحل مانند حلاجی،کاردینگ و … است که توسط تعدادی از ماشین آلات انجام می شود تا محصول آن یعنی نخ به دست آید.

روش تولید انواع نخ

نخها از نظر روش تولید و ساختا به دو دسته تقسیم میشوند: نخهای ریسیده شده و نخهای فیلامنتی. روش تولید یا ریسندگی هر کدام از این دسته نخها با دیگری تفاوت دارد که در ادامه به بررسی آنها میپردازیم.

روش تولید (ریسندگی) نخهای ریسیده شده

نخهای ریسیده شده به وسیله تعداد زیادی الیاف موازی، به هم تابیده میشوند. روش تولید یا ریسندگی هر کدام از این دسته نخ ها با دیگری تفاوت دارد. قطر الیاف، طول الیاف، مقدار فر و موج الیاف مهمترین معیارهایی هستند که در انتخاب نوع ریسندگی تاثیر دارند.

روش های تولید (ریسندگی) نخ های فیلامنتی

نخهای فیلامنتی یکی از مواد اولیه مهم در صنعت فرش ماشینی است که در دسته الیاف مصنوعی قرار میگیرند. به طور کلی، نخهای فیلامنتی به دو نوع تقسیم می شوند: نخهای تک فیلامنتی یا مونوفیلامنت که تنها از یک رشته لیف ممتد تشکیل شده اند و نخهای چند فیلامنتی یا مولتی فیلامنت که دارای تعداد زیادی رشته های ممتد الیاف هستند. به طور کلی بسته به نوع سیال کردن پلیمر و روش انعقاد رشتههای پلیمری، سه روش ریسندگی مختلف وجود دارد:

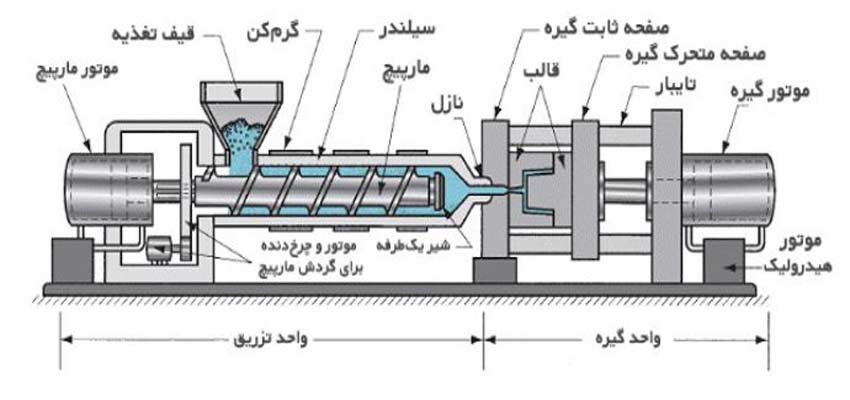

- ذوب ریسی: نخ بسته بندی، نخی از جنس مواد پلی اتیلن، پلی پروپیلن یا بازیافت شدهی محصولات پلی اتیلن یا پلی پروپیلن که به گرانول تبدیل شده است. به منظور بسته بندی استفاده می شود. تولید این نخ به روش ذوب ریسی است. مواد اولیه به همراه مستربچ یا گرانول رنگی درون مخزن اکسترودر قرار میگیرد سپس با استفاده از ماردون مواد با هم ترکیب شده و توسط المنت در چند مرحله به صورت مواد ذوب شده حاصل می شود.پس از خارج شدن مواد سیال ( خمیری شکل) از اکسترودر بسته به نوع دستگاه دو مرحله ی تولید در پیش روقرار دارد.

- خشک ریسی: در خشک ریسی، محلول پلیمر از طریق اسپینرت به سمت ستونی با دمای بالا به نام برج ریسندگی، که در آن حلال تبخیر می شود، هدایت می گردد و با خروج حلال تنها لیف باقی می ماند. لیف در حال ظهور ممکن است دارای مقدار کمی حلال باشد که ممکن است با گرمای بیشتر و یا با شستشو از بین برود. این عمل با کشش، تکمیل و یا استفاده از اسپیندل یا برش برای تولید استیپل اتمام می یابد.

- تر ریسی: در حین تر ریسی، اسپینرنت به طور کلی (اما نه همیشه) در حمام قرار می گیرد ، یک حمام انعقادی که در آن حلال به کمک یک ضد حلال (معمولا آب) از مواد اکسترود شده خارج می گردد. ژل حاصل ممکن است با کشش در این مرحله جهت دهی و آرایش یافته شود ، زیرا پلیمر منعقد شده است؛ یا ممکن است الیاف تازه تشکیل شده پس از خارج شدن از حمام کشیده شوند.پالیاف سپس بر روی دوک نخ پیچیده شده یا برای برش فرستاده می شوند. این برش الیافی به طول 2.5 تا 15 سانتی متر (1 تا 6 اینچ) تولید می کند که به عنوان الیاف استیپل شناخته می شوند.

باتوجه به اندازه طول الیاف استیپل دو نوع روش یا سیستم ریسندگی در صنعت نساجی رایج است:

- ریسندگی الیاف کوتاه یا اصطلاحاً سیستم ریسندگی پنبهای

- سیستم ریسندگی الیاف بلند

- نخ پنبه پلی استر (با درصدهای مختلف)،که یکی از رایج ترین و پرمصرف ترین نخهای دنیاست، در سیستم ریسندگی الیاف کوتاه تولید میشود.

در این سیستم، ابتدا الیاف در قسمت حلاجی، باز و تمیز میشوند؛ سپس توسط ماشین «کاردینگ» موازی شده به «فتیله» تبدیل می شوند و طی چند مرحله تحت کشش قرار گرفته، الیاف آن موازی تر می گردند. در ادامه، فتیله نهایی با ماشین نیم تاب یا فلایر، تغذیه شده، «نیمچه نخ»، تولید می گردد. سپس نیمچه نخ به ماشین «تمام تاب یا رینگ» تغذیه می شود که در نهایت، از الیاف به هم تابیده شده، نخ تولید می گردد.

تولید نخ (ریسندگی) الیاف بلند

سیستم ریسندگی الیاف بلند، بر حسب ظرافت نخهایی که می توان با آنها تولید کرد، به سه نوع تقسیم میشود:

- سیستم ریسندگی فاستونی

- سیستم ریسندگی نیمه فاستونی

- سیستم ریسندگی کلفت ریسی یا پشمی

در ریسندگی فاستونی، الیاف به نحوی تهیه شده اند که با مشخصات الیاف پشم سازگاری و مشابهت داشته باشند. برای انجام این مقصود به الیاف ممتد تهیه شده در مرحله ایتدایی ریسندگی مقدار خیلی زیادی فر و موج داده شده و اغلب بصورت الیاف غیر ممتد شکسته میشوند . این عمل باعث می شود تا این الیاف در مقایسه با الیاف پشم طول بلند تری داشته ولی تغییرات طولی آنها بیشتر باشد. سیستم ریسندگی نیمه فاستونی معمولا برای تولید نخ های نیمه ظریف استفاده میشود. نخهای کاموا و نخ خاب فرش ماشینی مهم ترین و متداول ترین نخ های تولیدی این سیستم است.

سیستم ریسندگی کلفت ریسی یا پشمی، آن چنان که از نامش مشخص است، برای تهیه نخ های ضخیم استفاده می شود. در این روش ریسندگی، عموما از الیاف پشم نامرغوب و ضخیم برای تهیه نخ هایی مانند نخ های ضخیم قالیهای دستباف استفاده میشود.

جمع بندی

در این مقاله به بررسی روشهای ریسندگی و تولید نخ پرداختیم. هدف مشترک در همه انواع ریسندگی، تولید نخ، از طریق کنار هم قراردادن الیاف به کمک تاب است. در هر روش باید چند مرحله عملیات بر روی الیاف انجام پذیرد، تا به وضعیت مناسب جهت تولید نخ برسند. برای انجام این عملیات هر نوع ریسندگی نیاز به ماشین آلات با وسایل مختلف دارد.

لاوان بافت

ویکی پلاست | مرجع بازار صنعت پلاستیک

دیدگاه خود را بنویسید

پتروشیمی ها

- آبادان

- آرتان پترو کیهان

- آریا ساسول

- اروند

- امیرکبیر

- ایلام

- Hyosung Topilene

- Ismail Resin Limited

- Reliance Industries Limited - هند

- بانیار پلیمر گنبد

- بندرامام

- پارس

- پتروپاک مشرق زمین

- پلی استایرن انبساطی سهند

- پلی استایرن انتخاب

- پلی اکریل ایران

- پلی پروپیلن جم (جم پیلن)

- پلی نار

- پلیمر کرمانشاه

- تبریز

- تخت جمشید

- تخت جمشید پارس

- تندگویان

- توسعه پلیمر پاد جم

- تولیدی پلاستیک ایسین

- جم

- خوزستان

- دی آریا پلیمر

- رجال

- شازند

- غدیر

- قائد بصیر

- قیام نخ

- کردستان

- گلپایگان

- لاله

- لرستان

- مارون

- محب بسپار ایده گستر

- محب پلیمر قم

- مهاباد

- مهر

- میاندوآب

- نوید زرشیمی

- هشت بهشت کیش

- هگمتانه

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

«شرکت سالار شیمی»؛ تأمین کننده مواد پلیمری

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست