- تاریخ انتشار ۱۹ اسفند ۱۳۹۸

- تعداد بازدید 2454 بازدید

- دسته بندی

- نظرات کاربران 1 دیدگاه

- اشتراک گذاری

wikiplast.ir

اکستروژن پلی وینیل کلراید چیست؟ (قسمت دوم)

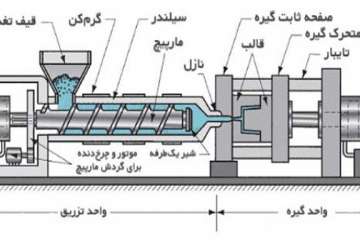

مشکلات تولید در اکسترودر

مشکلات اکستروژن پروفیل را میتوان به 3 دسته تقسیم کرد: اکستروژن، کالیبراسیون و محصول. در طی فرآیند اکستروژن یا عیب یابی 4 نکته را باید مد نظر داشت:

- اجازه ندهید به تجهیزات صدمه فیزیکی وارد شود.

- محصول باید کیفیت مد نظر را داشته باشد.

- دما را فقط تا حدود 5 درجه افزایش دهید، افزایش بیش از حد دما باعث ایجاد سوختگی میشود.

- در آداپتور و بخش توری کنترل دما باید با دقت انجام پذیرد زیرا خنک کردن این ناحیه بسیار دشوار است.

مشکل استارت مواد

این مشکل می تواند ناشی از کمبود استحکام باشد. در طول فرآیند محصول اکسترود شده بسیار داغ است و زمانی که از تانک خنک کننده به سمت کشنده حرکت میکند میتواند به راحتی پاره شود.

راه حل عبارتند از افزایش دمای تمام زونها و افزایش دمای قالب که باعث بهبود پخت مواد میشود. ذکر این نکته لازم است که مواد بعد از اکستروژن در دمای بالا میتواند خطوط قرمز یا سیاه داشته باشد که منجر به سوختن آن می شود.

مشکل مکش مواد به درون وکیوم

این مشکل میتواند به خاطر از دست دادن وکیوم در دریچه مربوطه یا گرفتگی پمپ خلاء یا فیلترها است. سرعت تولید را با کاهش دور ماردون در دقیقه (RPM) کاهش دهید یا سرعت کشنده را تنظیم کنید.

راه حل میتواند افزایش مقدار وکیوم، افزایش دمای زون 1 و 2، افزایش دمای روغن موجود در ماردونها در حال سیرکولاسیون یا در نهایت افزایش دمای تمام زونها باشد.

فشار بالا در جریان برگشتی در قسمت گلویی

این مشکل توسط شاخص فشار سنج نشان داده میشود و با راهکارهای روبرو میتوان مرتفع گردد: کاهش سرعت اکسترودر (ماردون)، افزایش سرعت فیدر، کاهش دمای روغن سیرکولاسیون در داخل اسکروها، و افزایش دمای قالب.

بار موتور بیش از حد بالا

این مشکل میتواند ناشی از این باشد که مواد در ناحیه گاززدایی خیلی کم حالت پلاستیک و نرم داشته باشد. اسکروها باید پر و سرعت آن مطابق با مقدار خوراک دهی باشد.

اگر در داخل اکسترودر از محدودکنندههایی مانند تورهای سیمی یا فیلتر استفاده شود باید اندازه سوراخهای آن بزرگتر انتخاب گردد.

همچنین افزایش سرعت فیدر، افزایش دمای زونها و افزایش دمای قالب یا تغییر در فرمولاسیون مواد مصرفی، میتواند بار موتور یا آمپراژ مصرفی را کاهش دهد.

خروجی پایین

اکسترودری که نتواند به تولید مورد انتظار دست یابد میتواند ناشی از تغییر فرم مواد در ناحیه هاپر (به حالت کیک در آمدن) یا دمای بالا باشد. در ابتدا سرعت اکسترودر و فیدر را با دقت کنترل نمایید.

دمای زون 1 و 2 را کاهش دهید. سرعت اکسترودر را افزایش دهید. در صورت ادامه داشتن مشکل فرمولاسیون دیگری از مواد را امتحان کنید. لازم به ذکر است کنترل سیلندر و ماردون برای بررسی خوردگی و درگیری آنها کاملاً در حل این مشکل ضروری است.

مشکلات مربوط به دهانه هاپر

- پل زدن مواد یا قطع جریان عادی پودر به داخل مارودنها، که باعث جریان نامنظم به قالب یا ناقص پرکردن قالب میشود. علت آن میتواند این باشد که یا پودر مورد استفاده خیلی گرم است (تازه میکس شده است) و باید به آن 24 ساعت زمان برای خنک سازی داده میشد، یا در داخل پودر رطوبت و آلودگی وجود دارد.

وجود ویبراسیون و لرزش در مخزن هاپر نیز به ویژه برای ترکیباتی که در آنها از مقدار زیادی مواد پرکننده استفاده گشته است، مفید می باشد.

- مقدار پودر ورودی به اکسترودر از طریق دهانه به تدریج کاهش مییابد. پودر به تدریج در قسمت تغذیه ماردون به علت وجود الکتریسیته ساکن یا فشرده سازی تجمع میکنند که حجم پودر انتقالی به قسمت جلو را کاهش میدهد. قسمت تغذیه ماردون باید به طور مرتب تمیز شود.

- قطع ناگهانی و لحظه ای پودر به ماردونها که در اینصورت باید سریعاً سرعت کشنده را کاهش داد، خطوط واکیوم را خاموش کرد.

اگر این کار را سریعاً انجام دهید خط تولید قطع نخواهد گشت. سپس سرعت کشنده را بتدریج افزایش دهید تا سرعت خروج از قالب افزایش یابد و واکیومها را روشن کره و تنظیمات کالیبراسیون را انجام دهید.

مشکلات مربوط به سیلندر

- آمپراژ بالای دستگاه برای نفوذ مواد در خروجی با ظاهری مواج و براق: در این حالت یا دمای ماردون بسیار بالاست که باید آن را کنترل کرد. باید این نکته را دانست که دمای روغن اسکرو در حدود تلورانس 20 درجه ناحیه Metering ماردون باشد.

حالت دوم این است که دمای زونهای پشتی بالاست لذا دمای زون 1 و 2 را کاهش دهید. یا اینکه زونها جلویی خیلی سرد هستند لذا دمای زون 3 و 4 را افزایش دهید.

همچنین کنترلرهای دمایی سیلندر و ماردون را برای صحت کار آنها کنترل نمایید. به عنوان آخرین راه حل سرعت تغذیه را کاهش دهید در حالی که منتظر هستید دما کاهش یابد.

- فشار مذاب برگشتی بالا به وسیله مقاومتهایی که در ناحیه آداپتور، سر و قالب وجود دارد. برای این کار نواحی حرارتی آداپتور، سر و قالب و کنترلرها را بررسی کنید، شاید خیلی سرد باشند و دما را در حدود 5 درجه سانتیگراد بالا ببرید.

ممکن است رینگ آداپتور خیلی کوچک باشد که در این صورت از رینگهای بزرگتر استفاده کنید. در نهایت احتمال دارد که مذاب به صورت سخت از ناحیه انتهایی ماردون وارد آداپتور شده باشد که در این صورت دما و کنترلرها را چک کنید.

- آمپراژ پایین دستگاه، مواد به صورت پودری در دهانه خروجی ظاهر میشوند. در این صورت ممکن است ماردون به طور کامل پر نگشته باشد تا کار و حرارت بیشتری در داخل سیلندر و ماردون ایجاد شود.

یا اینکه نفوذ مواد در درون هم به صورت خوبی صورت نگرفته باشد که در این صورت دماها به ویژه دمای زون 1 و 2 را افزایش دهید.

- فشار مذاب برگشتی پایین که به علت ویسکوزیته پایین مواد صورت پذیرفته است. ممکن است دمای سیلندر و ماردون خیلی بالا باشد در این صورت آنها را کاهش دهید و کنترلرها را چک کنید.

رینگ موجود در آداپتور هم ممکن است بزرگ باشد که در این صورت از سایز کوچکتر آن استفاده نمایید. فرمولاسیون مواد را چک کنید و واکس موجود در آن را کاهش دهید.

- آمپراژ یا فشار مذاب برگشتی متغیر، که این در درجه اول نشان از ترکیب نایکنواخت مواد دارد لذا میکسر باید کنترل شود. تغییر ناگهانی اما یکنواخت در آمپراژ و فشار برگشتی نشان از وجود یک ترکیب جدید با دانسیته متفاوت، اندازه ذرات و خواص جذبی رزین جدید دارد.

- وکیوم پودر را مکش می کند که نشان از این می دهد ماردون به صورت پر عمل نمی کند و باید سرعت تغذیه را افزایش داد. همچنین دمای زونهای پشتی پایین است که در این صورت دمای زون 1 و 2 را باید افزایش داد.

- مواد به صورت پودری یا نمیه پودری همراه با جریان مذاب از اکسترودر خارج می شود که در این صورت پروفایل دمایی سیلندر بر طبق روال نیست و نیاز هست تا دمای تمامی زونها افزایش یابد که البته این کار برای اکسترودرهای دو ماردون است و برای اکسترودرهای تک کارپیچ باید دما را کاهش داد.

در نهایت این میتواند نشانی از خوردگی و فرسایش درون سیلندر باشد و به عنوان یک راه حل مقطعی میتواند ماردون را اندکی به سمت جلو حرکت داد.

نویسنده: سامان خسروی/ مهندس پلیمر و فرآیند

ویکی پلاست | مرجع بازار صنعت پلاستیک

نظرات کاربران

ما از اکستروژن جهت تولید شیلنگ استفاده میکنیم با تنظیم باد مشکل داریم به همین خاطر مواد تولید شده چاق و لاغر میشود ارسال پاسخ

-

متاورس چگونه آینده شرکتها را متحول میکند؟

ادامه مطلب -

عملیات منابع انسانی: راهنمای ضروری برای نقشها و مسوولیتها

ادامه مطلب -

قدرت کسب و کارهای کوچک در بهبود پایداری جامعه

ادامه مطلب -

مرز گستری در روابط کاری با ذهنیت رشد

ادامه مطلب -

مفاهیم استراتژیک متمایز کننده شرکت های برتر

ادامه مطلب -

به یاد آوردن شیوه استراحت!

ادامه مطلب

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست