- تاریخ انتشار ۱۱ اسفند ۱۳۹۸

- تعداد بازدید 3702 بازدید

- دسته بندی

- نظرات کاربران 1 دیدگاه

- اشتراک گذاری

wikiplast.ir

تولید پروفیل UPVC/ آشنایی با مراحل، مواد و بهینه سازی (قسمت اول)

تولید

برای تولید یک پروفیل UPVC با کیفیت بالا 4 مرحله را به ترتیب میتوان نام برد که در ادامه به طور کامل مورد بحث قرار خواهد گرفت:

1- انتخاب مواد اصلی تشکیل دهنده: دانش انتخاب مواد لازم برای ترکیب با پلی وینیل کلراید برای به دست آوردن محصولی که نیازهای مورد نظر را برآورده نماید.

2- ترکیب کردن مواد: که شامل سنجش، اندازهگیری و ترکیب همه مواد برای بدست آوردن مخلوطی یک دست و هموژن است.

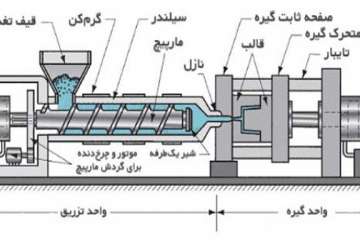

3- فرآیند اکستروژن و شکل دهی: تولید یک محصول کاربردی از یک فرآیند که شامل نرمکردن پودر ترکیب شده جامد تغذیه شده، شکلدهی این پلاستیک به وسیله قالبهای مخصوص، خنک کردن شکل نهایی توسط قالبهای کالیبره شده و حمامهای آب سرد و میزهای کالیبراسیون است.

4- طراحی: استفاده از تکنولوژی های اکستروژن و ساخت برای تولید پنجره در مدلهای گوناگون.

انتخاب مواد اصلی تشکیل دهنده

پروفیل شامل مواد تشکیل دهنده مختلفی است. در حدود 85 درصد ماده تشکیل دهنده اصلی پلی وینیل کلراید است (شکل 1).

پلی وینیل کلرید مورد استفاده برای تولید پروفیل عموماً از نوع سوسپانسیون (K value: 65-68) است که در حالت خالص آن پارامترهایی مانند دوام و مقاومت در برابر شرایط جوی که از فاکتورهای ضروری برای پروفیلهای در و پنجره است را دارا نمیباشد.

.png)

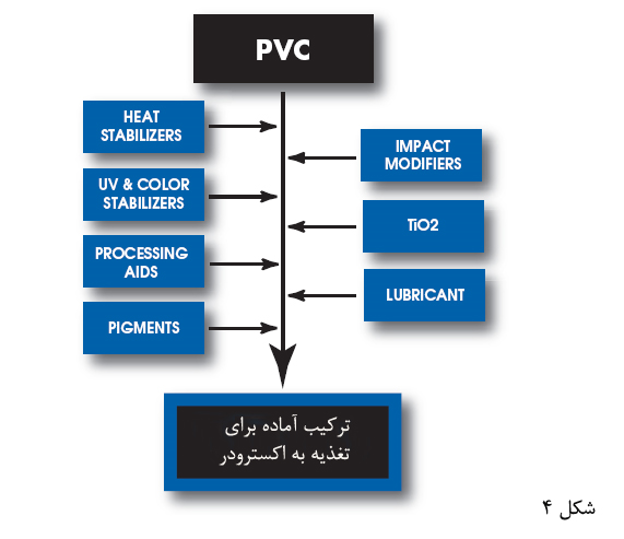

برای افزایش کارایی آن در محصول نهایی، عوامل و موادی که بتواند کارایی خاصی را به پروفیل بیافزاید را به PVC اضافه میکنند (جدول زیر را مشاهده نمایید).

.png)

پایدارکنندههای حرارتی

اگر استابلایزر حرارتی وجود نداشته باشد، PVC در تماس با دمای بالا و حرارت زیاد اکسترودر دو مارپیچه حتماً خواهد سوخت و حالتی زغالی به خود خواهد گرفت.

با استفاده از مقادیر کافی پایدارکننده مناسب از تخریب ترکیب میتوان جلوگیری کرد که این امر تضمین میکند که خواص کاربردی ترکیب به وسیله تغییرات گرمایی شدید در حین نرم شدن متاثر نخواهد گشت.

در سیستم پنجره به عنوان محصول نهایی که در آن از مقادیر کم یا نامرغوب استابلایزر حرارتی استفاده شده باشد به وسیله تابش اشعه خورشید تحت تاثیر قرار خواهد گرفت و روند تخریب و تغییر رنگ آن تسریع خواهد گشت.

در صورت عدم استفاده از استابلایزرهای مناسب، PVC میخواهد از حالت جامد برگردد، حالت سخت به نرم، که از لحاظ ساختاری نامرغوب است.

در نتیجه قابها (Sash) کج و تغییر شکل یافته و فریمها با کارکرد نامطلوب خواهد بود. این نقصان توسط خرابی یا ناهمترازی قفل، حرکتهای قاب ثابت، نقص در نگهدارنده شیشه و افزایش فضای نفوذ بین قاب و فریم نمایان میشود.

برخی از شرکتهای تولیدکننده با اضافه کردن مقداری از دی اکسید تیتانیوم ارزان در ترکیب اولیه مواد خود میخواهند ثابت کنند که نور خورشید انعکاس بهتر و بیشتری پیدا خواهد کرد.

این سناریو با این وجود به گچی شدن منجر میشود. گچی شدن زمانی رخ میدهد که TiO2 مانند یک باقیمانده پودری از پروفیل خارج شده و بر رویی سطح فریم یا قاب باقی خواهد ماند.

عوامل جوی مانند باران و باد این پودر را خواهد شکست و بر روی نمای پنجره و ساختمان تشکیل لکه های بدنما خواهد کرد.

بر اساس فرمولاسیون های ارائه شده توسط Baerlocher و Treffler میتوان از پایدارکنندههای پایه سرب به میزان 5 phr و پایدارکنندههای بر پایه کلسیم-روی به میزان 2.5-3.5 phr به ازای 100 phr PVC استفاده کرد. این مقدار برای پایدارکنندههای حرارتی بر پایه قلع بین 1.2-1.6 phr گزارش شده است.

کدری و لکهگذاری شیمیایی گوگرد، محدودیت فنی برای استفاده از پایدارکنندههای سربی هستند. در پروفیلهایی که از پایدارکنندههای سربی استفاده میکنند کدری در محصول در مقایسه با محصولات مشابه با استابلایزر متفاوت، بیشتر است.

سمیت آنها نیز برای کارگرانی که در تماس با آن هستند باعث افسردگی میشود. همچنین مقدار استفاده از پایدارکننده حرارتی پایه سرب در مقایسه با پایدارکنندههای دیگر بیشتر است.

پایدارکنندههای بر پایه کلسیم-روی جایگزینی مناسب برای پایدارکنندههای سربی هستند که هم سمیت کمتر و قیمت مناسب دارند و همچنین برای رسیدن به خواص مطلوب از مقدار کمتری در فرمولاسیون استفاده میشود. مشکل کدری در استابلایزرهایی که پایه سربی نیستند کمتر میباشد.

مواد اصلاح کننده ضربه

UPVC اصلاح نشده در دمای محیط و پایینتر از آن مقاومت ضربه پایینی دارد. با وارد کردن یک فاز لاستیک در داخل ماتریس پلیمر میتوان مقاومت پروفیل را در برابر ضربه بهبود بخشید که این امر مستلزم پخش خوب این فاز در ماتریس و چسپندگی بین این دو فاز است.

بدون استفاده از مواد اصلاح کننده ضربه، محصول نهایی (پنجره) بسیار شکننده خواهد بود. پنجره بدون مقدار کافی اصلاح کننده ضربه در ساختار خود به وسیله ضربات وسایل نصب (مانند دستگاه میخ زنی) آسیب خواهد دید یا بصورت ترک و شکستگی در برابر عوامل جویی مانند تگرگ خود را نشان خواهد داد.

انواع متفاوتی از اصلاح کنندههای ضربه وجود دارند: پلی اتیلن کلردارشده (CPE)، کوپلیمر آکریلات پلی متیل آکریلات، ترپلیمر متاکریلات-بوتادی ان-استیرن (MBS)، آکرینیتریل-بوتادی ان-استیرن(ABS) و کوپلیمر اتیلن وینیل استات (EVA) که هر کدام میتوانند به محصول خواص متفاوتی ببخشند.

در این میان اصلاح کنندههای ضربه اکریلاتی به علت تورم بعد از دای کم و چسبندگی با ماتریس و خواص مکانیکی خوبی که دارند بیشتر مورد توجه هستند. MBS و ABS برای کاربردهای بیرون مناسب نیستند و بیشتر در ترکیبات شفاف کاربرد دارند. مقدار استفاده برای مواد اصلاح کننده ضربه بر پایه اکریلاتی بین 5-7 phr گزارش شده است.

پایدارکنندههای UV

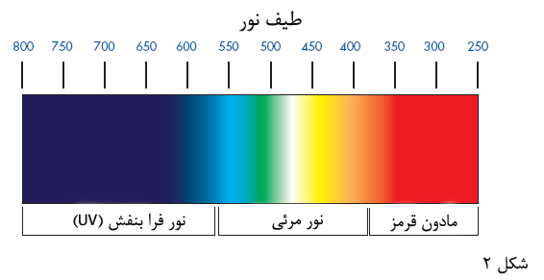

نور فرابنفش (UV) یک جزء طبیعی از نور خورشید است (شکل 2). این طول موج از نور باعث سوختگی و ایجاد تومر سیاه رنگ در اعماق پوست (نوعی از سرطان) میشود.

همچنین این اشعهها باعث تغییر رنگ و از بین رفتن آن در پارچهها و الیاف که در وسایل منزل استفاده میشود و سایر وسایل خانه و ساختمان میشود.

این اشعهها همچنین باعث تغییر رنگ مواد تشکیل دهنده پروفیل در و پنجره میشود. برای به مینیمم رساندن اثر نور خورشید باید از پایدارکنندههای نور UV در فرمولاسیون استفاده کرد که این مواد از تغییر رنگ محصول در برابر نور خورشید برای مدت طولانی جلوگیری خواهد کرد.

سیستم پنجره که در آن از پایدارکننده نور UV استفاده نشده باشد یک تغییر رنگ فاحش در مدت زمان کوتاهی که در معرض نور آفتاب قرار گیرد را شاهد خواهیم بود.

پنجرههای سفید، کدر میشوند که گاهی زرد و یا حتی قهوهای سوخته نیز به نظر خواهند رسید. پروفیلهایی که به رنگ قهوهای سوخته در آمده اند یک سطح کدر را نشان خواهند داد و در حقیقت تابش نور بر روی اینچنین سطحی بسیار ناخوشایند و بدنما خواهد بود.

به علت قیمت بالای این جزء ترکیب بسیاری از تولیدکنندگان از آن استفاده نمیکنند. در فرمولاسیونهای ارائه شده استفاده از این جز بین 0-0.3 phr گزارش شده است.

دی اکسید تیتانیوم

دی اکسید تیتانیوم یک ترکیب معمول شیمیایی است که در بسیاری از محصولات که رنگ سفید براق مورد نیاز است استفاده میشود. به علت اضافه شدن TiO2 به محصول رنگ پروفیل سفید خواهد بود.

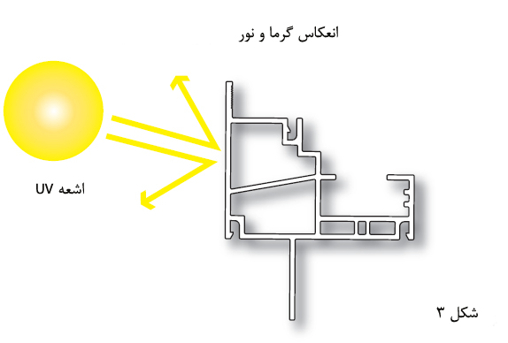

جدا از جنبه زیبایی شناسی، TiO2 نقش مهمی در کارکرد نهایی و عملی پنجره دارد. به علت رنگ براق آن اشعههای خورشید را منعکس میکند و مانع از تمرکز حرارت ناخواسته بر روی سطح خارجی و داخل و خارج chamber ها میشود (شکل3).

تجمع حرارتی پیوستگی ساختار پنجره را کاهش میدهد و باعث تخریب آن میشود. با این وجود مقدار مورد استفاده با توجه به شرایط کاربردی اقلیمی تعیین میشود و مقدار زیاد آن تغییرات ناخواسته زیادی را به وجود میآورد. فرمولاسیونهای متفاوت مقدار 3-9 phr را برای دی اکسید تیتانیوم پیشنهاد دادهاند. استفاده از مقادیر مختلف دی اکسید تیتانیوم میتواند شدت سفیدی متفاوتی ایجاد کند.

روان کنندهها

روان کنندهها به عنوان کاهش دهنده اصطکاک بین سطح فلزی اکستروژن، قالب، کالیبراتور و پلیمر به کار میرود. این جزء جریان صاف و پیوسته را بدون چسپندگی به سطوح فلزی را برای پلیمر مهیا میسازد که باعث ایجاد یک سطح صاف و غیرکدر در محصول نهایی میشود.

روان کنندهها به دو دسته روان کننده خارجی (کاهش اصطکاک بین PVC و سطوح فلزی) و روان کننده داخلی (کاهش اصطکاک درون پلیمر به منظور کاهش ویسکوزیته در حین فرآیند) تقسیم میشود.

پارافینها و واکسهای پلی اتیلنی از جمله این روان کنندهها هستند. بر طبق نسخههای ذکر شده مقدار 0.1 – 1.2 phr استفاده از روان کنندهها به عنوان مقدار بهینه توصیه شده است.

کمک فرآیندها

این جزء باعث بهبود خواص ذوب میگردد و مورفولوژی مذاب ترکیب مورد تاثیر قرار خواهد داد ( برای مثال پایداری ترکیب زمانی که به حالت پلاستیک تغییر میکند).

مقدار مناسب این جزء برای اطمینان از اینکه ذوب پلاستیک و خنک شدن در یک سرعت یکسان است، ضروری است زیرا باعث همگن شدن و بهبود استحکام مذاب میشود.

بدون استفاده از کمک فرآیند یک ناپیوستگی در کیفیت یا در حین کاربرد به وجود میآید. استفاده از آن باعث افزایش شفافیت و براقیت پروفیل نیز میگردد. مقدار مورد نیاز کمک فرآیند در فرمولاسیون بین 0.5- 1.5 phr است.

پرکننده

در PVC سخت استفاده از پرکننده محدود به افزایش چقرمگی که به وسیله قرار گرفتن ذرات در داخل زنجیرهای پلیمری است میشود و کاهش قیمت در درجه بعدی قرار دارد.

کربنات کلسیم پوشش داده شده با اندازه ذرات کوچکتر از 100 نانومتر کاملاً مطلوب تشخیص داده شده است. پوشش دادن کربنات خیس شدن آن توسط پلیمر را افزایش میدهد که این باعث ایجاد چسبندگی بهتر و در نتیجه پیوستگی بیشتر مذاب و در نهایت خواص بالاتری خواهد بود.

استفاده از کربنات بر روی براقیت محصول نهایی نیز تاثیر گذار خواهد بود بدین ترتیب که کربنات با اندازه ریزتر براقیت بیشتری ایجاد میکند. استفاده از مقدار 4-10 phr کربنات کلسیم در فرمولاسیون ها توصیه گشته است.

در نهایت باید ذکر کرد که نوع PVC مورد استفاده، نوع خام آن بود که سابقه مذاب نداشته باشد، به عبارتی از پودر پلی وینیل کلراید خام استفاده میشود.

تولیدکنندگانی که از پروفیل بازیافتی که آن را بسیار ریز کردهاند برای تولید محصول استفاده میکنند این ریسک را میپذیرند که محصولی با کیفیتی پایین که پایداری، استحکام، مقاومت در برابر شرایط جوی و سطحی ناهموار دارد را تولید کنند. در شکل 4 نمایی از مطالب گفته شده در بالا را مرور خواهیم کرد:

نویسنده: سامان خسروی/ مهندس پلیمر و فرآیند

ویکی پلاست | مرجع بازار صنعت پلاستیک

نظرات کاربران

من تازه یک کار خانه تولید فروفیل پی وی سی را اندازی کردم اگر امکان دارد یک فورمولا برای یک جنس با کیفیت برایم بدهید ممنون میشوم و هزینه انرا پرداخت میکنم ارسال پاسخ

- تولید داخلی یراق آلات UPVC با افتتاح شرکت فیدار سرزمین توانا آغاز شد

- ورق پی وی سی (PVC) چیست؟ آشنایی با مزایا و کاربردهای ورق PVC

- اکستروژن پلی وینیل کلراید چیست؟/ (قسمت اول)

- تولید پروفیل UPVC/ آشنایی با مراحل، مواد و بهینه سازی (قسمت دوم)

- ویژگی لوله های UPVC چیست؟

- فرآیند تولید لوله های UPVC مرحله به مرحله(بخش دوم)

- فرآیند تولید لوله های UPVC مرحله به مرحله(بخش اول)

- لوله پی وی سی – لوله UPVC

-

پی وی سی (PVC) چیست؟ آشنایی با کاربرد و ویژگیهای پلی وینیل کلراید

ادامه مطلب -

پلاستیک مهندسی چیست

ادامه مطلب -

نایلون چیست؟ تفاوت نایلون و نایلکس

ادامه مطلب -

بازیافت پلاستیک: آشنایی با انواع بازیافت پلاستیک و مراحل آن

ادامه مطلب -

گرانول چیست؟ مقاله جامع آشنایی با انواع گرانول و ویژگیهای آن

ادامه مطلب -

دستگاه تزریق پلاستیک چیست؟ آشنایی با انواع دستگاه ها، اجزا و کاربردها

ادامه مطلب

آپارات

آپارات

کست باکس

کست باکس

ویکی پلاست

ویکی پلاست